Las diferencias entre PLC y RTU

La convergencia entre controladores lógicos programables (PLC) y unidades terminales remotas (RTU) es relativamente nueva. En términos de la base instalada, los PLC han superado durante mucho tiempo a las RTU y han estado dominando el mercado durante décadas, convirtiéndose prácticamente en productos básicos.

Impulsados por este crecimiento, muchos proveedores mejoraron las características de los PLC y, en algunos casos, han intentado comerse el mercado de RTU desarrollando características similares a las de RTU para PLC. Esto sucede hasta el punto de que algunos PLC se comercializan como RTU.

Por otro lado, los orígenes y la historia de cada dispositivo son diferentes. Por su parte, las RTU han seguido de cerca la evolución de los sistemas SCADA, de los cuales son componentes esenciales.

Los SCADA y RTU se introdujeron por primera vez en la industria de las telecomunicaciones y luego en las plantas de generación de energía en la década de 1950. El problema que estaban tratando de resolver era la comunicación de datos de instrumentos de campo a distancias muy largas.

Figura 1. Las redes de distribución de energía se basan en RTU y SCADA para monitorear variables importantes a largas distancias.

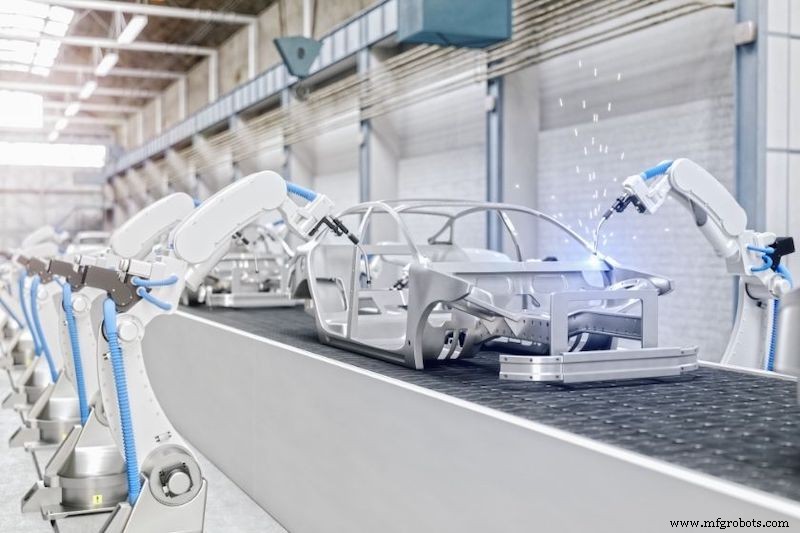

Los PLC entraron en escena más tarde, a principios de la década de 1970. Los PLC solo fueron posibles una vez que la computación personal compacta y los microprocesadores alcanzaron una cierta etapa en la que era viable producirlos en masa. Los PLC entraron directamente en el mundo de la fabricación industrial, reemplazando circuitos complejos e inflexibles que constan de numerosos relés con un dispositivo compacto que podría caber más fácilmente en las plantas de producción. El sector de la fabricación de automóviles fue uno de los primeros en beneficiarse de la introducción de PLC.

Figura 2. La fabricación de automóviles altamente automatizada se basa en numerosos PLC.

¿Qué es un PLC?

Los PLC son esencialmente computadoras diseñadas para la automatización de procesos industriales. Un PLC consta de una unidad central de procesamiento (CPU) y entradas y salidas. La CPU es responsable de ejecutar el programa instalado por el usuario. Por lo general, se pueden integrar varios tipos de módulos con un PLC:entradas y salidas digitales y analógicas, comunicaciones de red, adaptadores de protocolo, extensiones de bus, entre otros.

Se pueden utilizar diferentes lenguajes de programación para codificar instrucciones para PLC, siendo los más populares el diagrama de contactos y el texto estructurado. Un diagrama de escalera, a veces llamado lógica de escalera, es un lenguaje de programación visual que emula contactos y relés de apertura y cierre. El texto estructurado utiliza una sintaxis similar a los lenguajes basados en C. Permite instrucciones más complejas que la escalera; por tanto, se utiliza generalmente en aplicaciones de control más complejas.

Figura 3. Un PLC Siemens SIMATIC S7-1500, uno de los PLC modernos más utilizados. Imagen utilizada por cortesía de Siemens

Cada PLC funciona ejecutando cíclicamente tres tareas básicas en secuencia:leer entradas, ejecutar el programa y escribir salidas.

Al inicio de cada ciclo, el PLC necesita actualizar el estado de todas las entradas físicas conectadas a él, por lo que se utiliza el estado correcto. Luego, se ejecuta el programa precargado, que se ejecuta a través de las rutinas y subrutinas principales. Finalmente, las salidas físicas se actualizan en base a los resultados de la ejecución del programa. Esto se hace en cada ciclo del PLC, y el tiempo del ciclo es una métrica clave que los programadores intentan optimizar con frecuencia para aumentar el rendimiento del sistema.

¿Qué es una RTU?

Las RTU son unidades de control basadas en microprocesadores diseñadas para monitorear y controlar dispositivos de campo. Se utilizan principalmente en sistemas SCADA, demostrando la interfaz entre el control SCADA y los procesos físicos y sus sensores e instrumentación. Al igual que los PLC, las RTU también constan de CPU y módulos de entradas y salidas, así como opciones de traducción de protocolo y comunicación.

Figura 4. Una RTU y E / S dentro de un gabinete. Imagen utilizada por cortesía de AIR

Programar RTU es generalmente mucho más simple que programar PLC. La mayoría de las RTU se configuran a través de una interfaz web y no se realiza mucho más que esa configuración. Aunque las RTU modernas son compatibles, la mayoría no están diseñadas o no admiten lazos de control y lógica compleja. Los tiempos de ciclo son extremadamente rápidos, generalmente en el rango de 1 milisegundo.

Comparación de PLC y RTU

Comenzando con la programabilidad, esto puede verse como una ventaja o una desventaja según la situación. Las RTU, con su interfaz simple, podrían considerarse más fáciles de usar. Por otro lado, esta misma interfaz es inflexible para un sistema de control complejo y, a veces, incompatible con la aplicación.

Las RTU son generalmente más grandes que los PLC. Una razón de esto son las características adicionales que aumentan la durabilidad y la robustez del dispositivo, que ocupan más espacio. La más destacada de estas características es el recinto, que es necesario para resistir las duras condiciones ambientales. Los PLC son más compactos en parte porque están destinados a industrias y fábricas donde el espacio disponible normalmente no es abundante.

Las RTU son, en promedio, más caras que los PLC debido a los requisitos de tamaño y resistencia. Sin embargo, esto normalmente no es un factor decisivo a la hora de elegir un tipo de dispositivo. Con PLC construidos para entornos industriales y RTU para sistemas exteriores de larga distancia, las consideraciones de costo vienen con la escala del proyecto.

Generalmente, las RTU son más adecuadas para el monitoreo remoto, como las industrias de servicios públicos y agricultura. Mientras tanto, los PLC se utilizan en gran medida en todas las industrias y probablemente no serán reemplazados pronto. Aunque ambos dispositivos tienen algunas similitudes, se usan de diferentes maneras.

¿Utiliza más RTU o PLC en su trabajo? ¿Por qué?

Sistema de control de automatización

- Las diferencias entre los agentes de aduanas de México y los EE. UU.

- PLC, PAC e IPC:¿cuál es la diferencia?

- ¿Cuáles son las diferencias entre el mantenimiento y las reparaciones?

- ¿Cuál es la diferencia entre Industria 4.0 e Industria 5.0?

- Las principales diferencias entre el mecanizado de 3 y 5 ejes

- Diferencias entre SCADA y HMI

- La diferencia entre motores de CC y CA

- Delaware:la combinación perfecta entre humanos e inteligencia artificial

- Las diferencias entre el código G y el código M

- Las diferencias entre fresado CNC y torneado CNC

- ¿Cuáles son las diferencias entre el rectificado sin centros y el rectificado cilíndrico?