Entrevista con expertos:John Barnes, fundador de The Barnes Group Advisors, sobre el futuro de la fabricación aditiva

La necesidad de habilidades y conocimientos especializados dentro de la fabricación aditiva es crucial para la adopción de la tecnología. Sin embargo, dominar los principios de la aditivación no es una tarea fácil, ya que implica una curva de aprendizaje empinada y una inversión de tiempo considerable. Una empresa que busca aliviar este problema es The Barnes Group Advisors, una empresa consultora de fabricación aditiva con sede en EE. UU.

Fundado en 2017 en Pittsburgh, The Barnes Group Advisors (TBGA) se centra en ayudar a las empresas a diseñar estrategias y resolver problemas asociados con la industrialización de la fabricación aditiva. Para ello, la empresa no solo brinda servicios de asesoría, sino que también ofrece un programa de capacitación.

En la entrevista de expertos de esta semana, nos acompaña John Barnes, fundador y director general de la empresa, para saber por qué el desarrollo de la fuerza laboral es clave para el crecimiento de la industria y qué se necesita para aprovechar al máximo de fabricación aditiva.

¿Podría contarme un poco sobre The Barnes Group Advisors y los servicios que brinda?

Comenzamos la empresa hace dos años porque vimos el cambio y el crecimiento en la fabricación aditiva, y vimos que la tecnología se industrializaba cada vez más.

En TBGA, todos tenemos experiencia en ingeniería, por lo que hemos estado activos en la calificación y certificación del enfoque de diferentes industrias para la fabricación aditiva. En la mayoría de los casos, hemos facilitado la adopción de la tecnología. Por ejemplo, cuando estaba con Arconic, calificamos las primeras piezas de producción en serie de titanio para el Airbus A350.

Actualmente somos un equipo de 13 personas, muchas de las cuales han ocupado puestos de nivel ejecutivo, incluyéndome a mí; anteriormente fui vicepresidente de Arconic. Nuestra líder de servicios ADDvisor® es Laura Ely, quien fue la ex directora de tecnología de GKN Aerospace.

Con esta experiencia, podemos traducir los requisitos técnicos en un enfoque estratégico. Llenamos el nicho entre explicar la fabricación aditiva a un CEO o un vicepresidente de ingeniería, etc. para que estén trabajando en cosas que son relevantes para su estrategia.

Basándonos en lo que hace un cliente, observamos dónde encaja en la cadena de suministro y luego tratamos de brindarle asesoramiento sobre cómo pueden participar en la fabricación aditiva o utilizar la fabricación aditiva.

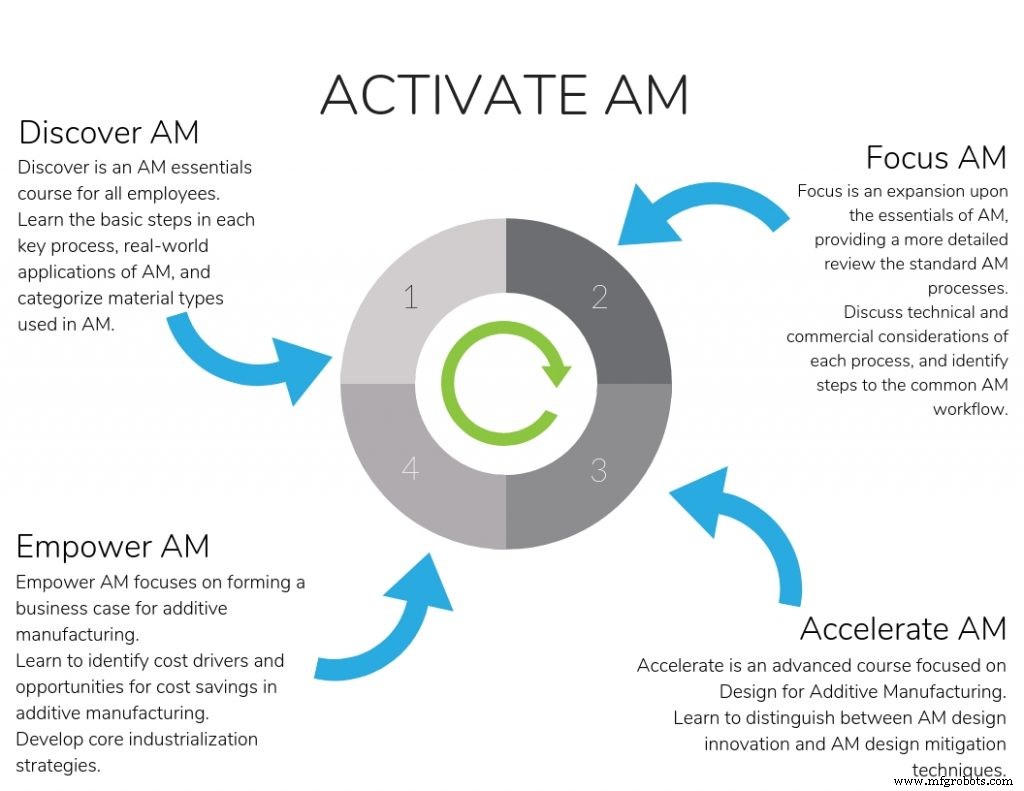

También hemos desarrollado un programa de formación. Esto se basó en parte en las solicitudes que teníamos para hablar más sobre aditivo. Al mismo tiempo, tuvimos un cliente que preguntó si podíamos preparar un programa de capacitación. Habían decidido lanzar un gran negocio de AM, contratando muchos ingenieros.

Pero los ingenieros no sabían cómo diseñar para el proceso, y sin ese conocimiento, la empresa nunca cumpliría con sus metas financieras. Entonces creamos el programa de entrenamiento.

Generalmente adoptamos un enfoque basado en requisitos. Primero, discutimos con nuestro cliente cuáles son los requisitos para sus productos.

Muy a menudo, estos son productos maduros y las personas que los diseñaron originalmente ya no están presentes. Por lo tanto, no estamos allí para vender fabricación aditiva, estamos allí para ayudarlo a hacer una pieza mejor o más asequible. Y el aditivo es una solución. Pero debe comenzar con un enfoque basado en requisitos, lo que hace que el resto sea un poco más fácil.

¿Cómo se involucró en la fabricación aditiva?

Primero trabajé para lo que ahora es Honeywell Aircraft Engines, que se había inscrito en un proyecto con Sandia National Labs y con otras nueve empresas.

Algunos científicos del laboratorio estaban tomando una licencia empresarial para formar una empresa en torno a una tecnología que ahora se conoce como tecnología de deposición de energía dirigida, y usaban polvo como materia prima. Esa empresa hoy se llama Optomec. Así que fue un éxito y todavía existe hoy.

Ser parte del proyecto fue una oportunidad fantástica, y así fue como comencé.

Luego me mudé a Lockheed Martin y dirigí lo que llamamos Exploración y desarrollo de fabricación para Skunk Works ™. En ese momento, éramos muy activos en todas las formas de fabricación aditiva.

Para la defensa y la industria aeroespacial, los aditivos tienen el potencial de responder a muchas preguntas. Así que estábamos explorando activamente los sistemas de polímeros, los sistemas de laminación de láminas, los sistemas de energía dirigida, los sistemas de lecho de polvo, y eso fue por un camino que exploraba los polvos metálicos en profundidad.

Entonces tuve la suerte de aceptar una asignación con la agencia nacional de ciencia en Australia, CSIRO. Yo era director de su programa de metales de alto rendimiento. En ese momento, los aditivos volvieron a llamar, ya que querían, como quieren muchos laboratorios nacionales, tener presencia en la fabricación aditiva.

En Australia, el aditivo es una tecnología brillante porque resuelve muchos problemas de fabricación. El país no tiene una producción de fabricación masiva y el aditivo es una forma de abordar cantidades de fabricación más pequeñas y eficientes.

Creamos Lab 22; es una instalación de innovación con diferentes tipos de tecnología aditiva. Con este laboratorio, establecemos un camino para que las empresas entren y accedan a las máquinas y traten de desarrollar su producto.

Hicimos una investigación considerable sobre eso. El panorama de las pequeñas y medianas empresas en Australia es grande y simplemente no tienen el dinero como una empresa más grande para simplemente apostar en una máquina y gastar un millón de dólares en ella. Entonces estábamos dando acceso a la industria a esta nueva tecnología.

Cuando regresé a los EE. UU. En 2015, comencé a trabajar para una empresa llamada RTI International Metals, que luego fue comprada por Alcoa, y luego convertido en Arconic. La directora ejecutiva había reconocido que la producción de titanio no iba a crecer al ritmo que los accionistas querían ver.

Así que comenzó a invertir en capacidades de fabricación posteriores como conformado, mecanizado de precisión y también un planta de fabricación aditiva en Texas. Mi conjunto de habilidades, que abarcaba polvos de titanio y fabricación aditiva, fue bastante valioso aquí.

Así que me hice cargo de la parte de I + D para el segmento de fabricación avanzada. Como mencioné, finalmente ganamos el proyecto de Airbus y luego tuvimos que calificar las piezas para el Airbus A350.

Es un negocio difícil fabricar repuestos para aviones. Y también es muy difícil pasar de una instalación, que históricamente ha estado en el trabajo de creación de prototipos, a un entorno de fabricación. Una cosa es cuando haces una pieza, una forma, una vez. Cuando está fabricando, está haciendo una pieza, una forma pero 1000 veces, por lo que hay mucho más papeleo, hay mucho más para calificar para procesos especiales.

Ha mencionado el potencial de la AM específicamente para la industria aeroespacial y de defensa. ¿Cómo ve el estado actual de la fabricación aditiva dentro de esas industrias y cuáles son los desafíos clave?

La fabricación aditiva es una tecnología disruptiva, y tanto la bendición como la maldición de las tecnologías disruptivas es que no son para los mansos. Tienes que hacer un compromiso, de lo contrario, no obtendrás el valor de ello.

Hay un componente de desarrollo de la fuerza laboral en esto. Si no sabe cómo diseñar para el proceso, nunca va a presentar su caso comercial. El diseño de aditivos es contrario a la intuición para la mayoría de los ingenieros que están capacitados clásicamente para eliminar metal de un bloque. Entonces tienes que cambiar las cosas.

Es muy difícil tomar una industria reacia al riesgo, como la aeroespacial, la defensa o la médica, e intentar que adopten algo disruptivo.

Sin embargo, la buena noticia es que lo están haciendo. Las industrias médica, aeroespacial y de defensa han sido las primeras en adoptar aditivos. Seguimos viendo ese progreso.

Si lo bajo de otro nivel, ese elemento de la fuerza laboral es realmente crítico en este momento. No hay suficientes ingenieros, gerentes, ejecutivos que realmente entiendan la tecnología lo suficientemente bien como para trabajar y desarrollar una estrategia para obtener lo que necesitan para sacar provecho de ella.

Este no es un fenómeno nuevo. También es cierto con las tecnologías tradicionales. Por ejemplo, cuando tiene que readaptarse, debe comprometerse significativamente a readaptarse. Y eso impacta a la empresa de abajo hacia arriba. El aditivo no es diferente.

¿Por qué es tan importante saber diseñar para la fabricación aditiva?

Si no sabe cómo diseñar para aditivos, no obtendrá el beneficio de rendimiento de costos del aditivo.

Las personas generalmente solo tienden a adoptar una nueva tecnología cuando hay una reducción de costos o un beneficio involucrado. Entonces, una nueva tecnología tiene que hacer todo lo que hizo la tecnología existente, pero debe hacerlo mejor, más rápido y más barato. Si el caso comercial no pasa eso, no tiene sentido hacer el proyecto.

Hacemos la analogía de que el peso es dinero. Y en el mundo de los aditivos, el peso es igual al tiempo y el tiempo siempre es igual al dinero. Entonces, cuanto más material tenga, más tiempo llevará imprimir y, por lo tanto, más costará.

Este es un concepto difícil.

No puede controlar el precio de la máquina y no puede controlar el precio de los materiales. Pero lo que puede el control es su diseño. Su diseño determina cuánto tiempo estarán funcionando sus máquinas, así como todo el posprocesamiento que se realiza después. Y si no lo hace bien, nunca logrará los objetivos de costos.

En nuestra capacitación, además de hablar sobre aditivos, también analizamos los factores que impulsan los costos en la fabricación aditiva porque los ingenieros deben ser conscientes de cómo se pueden acumular los costos con una pieza aditiva.

¿Qué se puede hacer o se está haciendo para abordar esta brecha de habilidades dentro de AM?

La buena noticia es que cada año hay más recursos. Incluso hay recursos en línea ahora.

Por ejemplo, mi empresa, a través de Purdue University, ha elaborado un certificado en línea para las personas interesadas en AM. Hay tanto una pista de ingeniero / gerente como una pista ejecutiva. No es necesario que sepa nada, no es necesario tener un título en ingeniería para superar el curso. Y está disponible en línea.

MIT también ha hecho un curso en línea y creo que vemos a AM de manera similar, crea opciones para el estudiante. Con Purdue, diseñamos el curso pensando en las personas que son profesionales en activo y no tienen una gran cantidad de tiempo.

Por lo tanto, hay contenido en línea de alta calidad, que ayuda a que las personas sin antecedentes en aditivo pasen, digamos, a un nivel intermedio.

La naturaleza del aprendizaje actual es cambiando. El acceso a información y educación de alta calidad en áreas muy remotas ahora es posible a través de Internet. Lo que me gusta de él es que el acceso a Internet ahora no está sesgado hacia un determinado origen socioeconómico o género.

Una de las cosas que realmente me gustan de los aditivos es que ha atraído a muchos jóvenes a la fabricación porque no consideran que la fabricación aditiva sea fabricación. Es simplemente genial.

Tratamos de fomentar eso porque cuanto más cerebro tenga sobre una situación, mejor será.

La industria está cambiando constantemente hacia la fabricación de piezas finales. ¿Qué piensas sobre eso? ¿Qué más necesitamos hacer para llegar a ese punto?

Creo que estamos cerca. Vemos menos titulares como "este grupo fabricó el primer mango de destornillador para zurdos impreso en 3D" y un poco más de "esta empresa adoptó la fabricación aditiva para este coche o este tren".

Este cambio representa mucho trabajo arduo del que no es tan divertido hablar cuando se habla de especificaciones, instrucciones de trabajo y, especialmente, iniciativas de la cadena de suministro que deben acompañarlo.

Además, ahora se están involucrando muchos proveedores de Nivel 1 y Nivel 2 e incluso casas de mecanizado relativamente pequeñas. Se acercan a nosotros y nos preguntan:"¿Es hora de que nos involucremos? Donde estamos ¿Qué debemos hacer? ”

Tenemos un proceso estándar que llamamos las“ Cuatro Lentes ”:máquinas, materiales, el espacio digital, que incluiría su producto y todos los datos, y finalmente las personas.

Combinamos eso con el modelo de madurez TBGA AM. Intentamos equilibrar los requisitos del producto y las habilidades necesarias para usar AM. Tenemos una matriz de cinco niveles, en la que se examinan los requisitos del producto y luego se debe poder combinar eso con las habilidades y capacidades a medida que avanza por ese camino.

En el nivel cero, ese es el mundo de la creación de prototipos. No es necesario tener muchas instrucciones de trabajo, especificaciones o grandes habilidades en la fabricación aditiva para cumplir con los requisitos del producto.

Luego entra en herramientas y ayudas de taller, y ahí tiene que saber un poco más. Pero debido a que no está entregando una pieza a un cliente, es un poco más fácil.

Y luego pasa a la sustitución y consolidación de piezas. En la parte superior, solo puede hacer esta parte con aditivo. A medida que asciende en esa escala, su capacidad, comprensión y capacitación deben aumentar con el aditivo. De lo contrario, se convierte en una propuesta muy arriesgada.

Vemos que la mayoría de las personas se vuelven muy competentes en el nivel cero y el nivel uno. Ahora se están moviendo hacia esta sustitución en la que están tratando de cambiar una parte aditiva por la existente. Y eso es difícil porque las piezas están diseñadas para diferentes procesos. Si no está diseñado para aditivos, es muy difícil presentar un caso comercial a su favor.

Salir de eso requiere un riesgo adicional porque ahora está interrumpiendo su cadena de suministro en su proceso de fabricación. Y ahí es donde vemos que hay mucha gente en este momento. Están tratando de averiguar cuándo pueden pasar del nivel dos al nivel tres, donde el aspecto comercial se vuelve más fácil.

¿Hay algún desarrollo en aditivos que le entusiasme?

En general, lo que vemos es que mucha ciencia se está poniendo al día con este mundo. Ahora comprendemos mejor qué procesos funcionan y las máquinas se están volviendo mucho más rápidas. Así que todo eso es muy positivo.

Como ingeniero de materiales, veo el enorme potencial de los materiales en este espacio, tanto en polímeros como en metales. El potencial es grande porque ahora no está obligado a tener grandes cantidades de material para fabricar algo. Creo que las personas que se beneficiarán más de esto son los ingenieros de diseño y materiales; creo que este es su momento de brillar.

La fabricación aditiva realmente está mejorando en todos los aspectos y parece que se están desarrollando más soluciones para llenar algunos de los vacíos. Todo es parte del camino de la industrialización. Todo está mejorando con el aditivo, y eso para mí es emocionante.

La gente se está moviendo hacia el lado del posprocesamiento, presentando modificaciones a los equipos existentes que han utilizado para otras industrias.

El lado del software también está entrando con mucha fuerza con nuevas herramientas de diseño y sistemas de software de flujo de trabajo / MES.

Otra cosa interesante es la segunda generación de tecnologías de fotopolimerización. Nos ocupamos de una gran cantidad de empresas emergentes y todo el mundo tiene una nueva idea, un nuevo giro, una nueva forma de pensar sobre el proceso.

Mencionaste brevemente MES o sistemas de software de flujo de trabajo. ¿Cuál es su opinión sobre la importancia de MES y el software de flujo de trabajo y cómo puede contribuir a la industrialización de AM?

Todo lo que pueda ayudarnos a administrar el proceso de AM, el riesgo y también mejorar el inventario de trabajo ayuda en el lado comercial de las cosas.

El sector aeroespacial y médico tiene muy buenos antecedentes de calidad y seguridad. No están dispuestos a poner eso en riesgo por una nueva tecnología, y creo que ahí es donde entran en juego los sistemas.

Con los sistemas MES, también veo grandes oportunidades para poder proteger mejor a los propiedad, así como la capacidad de monetizar diferentes procesos.

Creo que ahora, con algunas de las nuevas herramientas que existen, hay mejores formas de rastrear dónde van los archivos de impresión 3D y asegurarse de que sean los correctos. Los problemas habituales de garantía de calidad mejoran con estas herramientas de software de gestión.

Para obtener más información sobre The Barnes Group Advisors, visite: https://www.thebarnes.group/

Impresión 3d

- Entrevista con el experto:Pat Warner, especialista en fabricación aditiva del equipo Renault Formula One Team

- Tecnologías de fabricación aditiva:la empresa de posprocesamiento que da forma al futuro de la fabricación

- ¿Es la tecnología de fabricación híbrida el futuro de la fabricación aditiva?

- Entrevista con el experto:Guillaume de Calan, CEO de Nanoe, sobre el futuro de la impresión 3D de cerámica

- Entrevista con el experto:John Kawola, presidente de Ultimaker, sobre el futuro de la impresión 3D

- Entrevista con el experto:Director ejecutivo de PostProcess Technologies sobre cómo resolver el cuello de botella de posprocesamiento para la fabricación aditiva

- Entrevista con el experto:Brian Alexander de Solvay sobre el desarrollo de polímeros de alto rendimiento para la impresión 3D

- Comentario de experto:El futuro de los residuos en un mundo digital

- Los principales tipos de fabricación aditiva

- El futuro de la impresión 3D en la fabricación

- ¿Es la impresión 3D el futuro de la fabricación?