Las mejores formas de prevenir y reparar las marcas de hundimiento en el moldeo por inyección

El moldeo por inyección es un excelente proceso de fabricación para crear prototipos estéticos rápidos y piezas de producción de plástico. Pero si no hay un sistema de control estricto para el proceso de producción, puede haber defectos en las piezas moldeadas de plástico, como marcas de hundimiento.

Entonces, ¿qué es un hundimiento en el moldeo por inyección? ¿Por qué ocurre esto y cómo los previene como fabricante? Siga leyendo mientras le brindamos respuestas a estas preguntas y cosas importantes que necesita saber sobre las marcas de hundimiento.

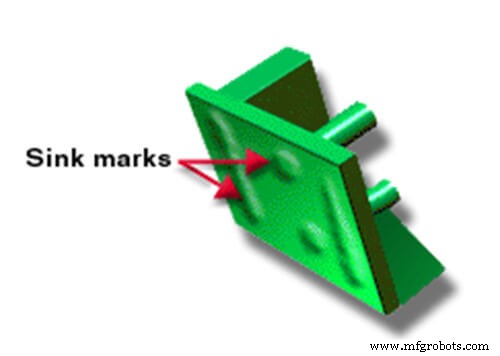

¿Qué es Sink Mark en el moldeo por inyección?

La marca de hundimiento es un defecto en la superficie de las piezas moldeadas por inyección con variaciones en el espesor de la pared . En otras palabras, el moldeo por inyección de marcas de hundimiento ocurre en secciones más gruesas de piezas moldeadas y este defecto se parece más a un hoyuelo o ranura en su superficie. Para que una sección de un producto sea más gruesa, significa que contiene más partes. Además, estas regiones más gruesas prolongan su tiempo de enfriamiento. Por el contrario, la parte exterior de la pieza de plástico en contacto con el acero del molde suele enfriarse muy rápido.

En consecuencia, esta diferencia de tiempo de enfriamiento entre la parte exterior de la pieza moldeada y su interior provoca el defecto. ¿Cómo? A medida que las moléculas en la parte más gruesa del prototipo comienzan a enfriarse, se contraen, lo que hace que la parte exterior se retraiga y cause una marca de hundimiento. Sin embargo, si la parte exterior es lo suficientemente fuerte, esta contracción provoca un vacío en su lugar.

El grado de visibilidad de un fregadero depende de su profundidad, el color del producto y su textura. Sin embargo, es importante tener en cuenta que los pequeños hundimientos suelen ser visibles debido a su capacidad para reflejar la luz en diferentes direcciones.

Causas y remedios de las marcas de hundimiento en el moldeo por inyección

La producción de piezas mediante moldeo por inyección implica la inyección de material fundido en un molde. Dentro del molde, el material se solidifica en las partes deseadas. Posteriormente, se produce su expulsión.

Las marcas de hundimiento del moldeo por inyección a menudo ocurren cuando el grosor de la pieza inyectada en el molde es demasiado grande para la resina utilizada. Sin embargo, hay otras causas de marcas de hundimiento. Ahora, examinemos qué las causa y cómo reducir las marcas de hundimiento en el moldeo por inyección.

Marcas de hundimiento Causa 1:temperatura de fusión incorrecta

El uso de una temperatura incorrecta al derretir una resina podría provocar una marca de hundimiento en la superficie del plástico terminado. A menudo, las marcas de hundimiento se deben a la baja temperatura del inserto, y si este es el caso, aumentar la temperatura puede resolver estos problemas.

Para evitar esto, ajuste la resina derretida dentro del rango de temperatura recomendado por el fabricante. Antes de inyectar la resina en el molde, verifique la temperatura de fusión.

Causa 2 de marcas de hundimiento:bajo tiempo de empaque y espera

Cuando el tiempo de envasado y mantenimiento es demasiado bajo, también puede causar hundimientos en las superficies de los productos. Idealmente, el tiempo de envasado y mantenimiento debe ser largo. Esto asegura el sellado adecuado de la puerta de la pieza, evitando así la entrada y salida de resina plástica de la cavidad del molde. Si el sellado de la puerta no se produce correctamente, la resina plástica saldrá de la cavidad cuando se coloque en reposo.

Para evitar marcas de hundimiento, sosténgalo el tiempo suficiente para asegurarse de que la puerta se solidifique después de llenar el molde. Esto ayudaría a evitar que el material derretido salga del molde, evitando que se hunda. En otras palabras, cuando se produce una marca o depresión cerca de la puerta, prolongar el tiempo de carga y retención ayuda a erradicarla.

Causa 3 de las marcas de hundimiento:Empaque inadecuado o presión de retención

La distribución inadecuada de la presión de retención es otra razón por la que aparecen sumideros en las piezas moldeadas. Es decir, aplicar la presión de empaque adecuada en diferentes partes del producto ayudaría a mantenerlo en forma.

Para evitar marcas de hundimiento o contracción, la presión típica de la cavidad del molde oscila entre 8000 y 15 000 psi. La regla para esto es que el paquete o la presión de mantenimiento debe ser del 50 al 70 % de la presión de inyección.

La mejor manera de aplicar presión es midiendo el espesor. En consecuencia, las secciones gruesas del molde requieren más plástico y presión que las secciones menos gruesas para mantener la forma.

Dado que este defecto resulta de la contracción cuando el material como la resina plástica en las áreas gruesas se contrae durante el secado, colocar suficiente plástico en las áreas gruesas con la presión adecuada podría ayudar a erradicarlo.

Causa 4 de marcas de hundimiento:alta temperatura del molde

No usar las temperaturas de molde recomendadas (que están entre 80-120 o Celsius) podría resultar en esta depresión. Establecer la temperatura demasiado alta podría impedir que la compuerta selle correctamente y a tiempo. Para solucionar esto, use el rango correcto de temperatura del molde mientras asegura la plomería correcta.

A continuación se muestra la temperatura de moldeo por inyección recomendada para plástico común:

| Material plástico | Temperatura de moldeo por inyección (C°) | Temperatura del molde (C°) |

| PEBD | 160-260 | 50-70 |

| POM | 200-210 | >90 |

| ABS | 210-275 | 50-90 |

| PP | 250-270 | 50-75 |

| PD | 180-280 | 10-40 |

| PVC rígido | 180-210 | 30-50 |

| PVC blando | 170-200 | 15-50 |

| PEAD | 260-300 | 30-70 |

| ordenador | 280-320 | 80-100 |

| TPR | 120-250 | 50-70 |

| PA66 | 260-290 | 70-120 |

| PMMA | 210-240 | 50-70 |

| PA6 | 240-260 | 70-120 |

Marcas de hundimiento Causa 5:Geometría de pieza incorrecta

Las geometrías de las piezas y el diseño del molde inadecuados también podrían causar la formación de estas depresiones. Es importante tener en cuenta que las nervaduras y las protuberancias son las áreas más comunes donde se producen marcas de hundimiento. A continuación se muestran algunas formas de remediar defectos de moldeo por inyección causado por la geometría.

Equilibrar el grosor de las costillas y las paredes

Crear un equilibrio entre el grosor de la nervadura y la pared ayudaría a reducir la tendencia a la formación de estas marcas. Evitar aumentar la altura de la nervadura al espesor de la pared. Porque hacerlo podría conducir a un incremento en el número de distorsiones o defectos en el plástico.

Además, tenga en cuenta que el plástico fundido, como otros líquidos, fluye a lo largo del camino con poca o ninguna resistencia. Por lo tanto, las áreas menos gruesas se llenarían primero durante la inyección de plástico. Después de que esta sección esté llena, el plástico fundido comenzará a llenar la sección de costillas.

Utilice una pendiente gradual de 7 grados en la base de la costilla

Para minimizar la distorsión y las imperfecciones, es necesario incorporar una pendiente gradual de 7 grados en la base de la nervadura. Usar este método de pendiente solo funciona cuando la puerta está cerca del área. Esta pendiente ayuda a asegurar un aumento gradual del material fundido inyectado en el molde, lo que evita imperfecciones y distorsiones en su superficie.

Diseño de jefe

Al diseñar un saliente en el que el aro sufra una tensión mínima, el diámetro exterior debe ser el doble del diámetro interior. Este tipo de diseño de saliente ayudaría a reducir las marcas de hundimiento. Por otro lado, si el aro de la protuberancia soportaría mucha tensión debido a la aplicación de cargas más pesadas, el diámetro exterior debería ser dos veces y media el diámetro interior.

El área base más delgada alrededor del saliente

Es mejor evitar adelgazar el área de la base alrededor del saliente. Esta práctica, que es común en estos días, debilita la construcción. Como resultado, la protuberancia requeriría fuertes nervaduras para soporte que, en consecuencia, interrumpen el flujo de material durante la inyección, lo que genera marcas de hundimiento en el plástico.

Agujero de boquilla pequeño

Si la boquilla se bloquea o el orificio de la boquilla de la máquina de moldeo es pequeño, la falta de presión podría causar una marca de hundimiento en el plástico. Por lo tanto, la mejor manera de prevenir este tipo de defectos en el plástico es limpiar o reemplazar la boquilla de la máquina de inyección para obtener la velocidad de inyección ideal.

DFM ayuda a prevenir las marcas de hundimiento en el moldeo por inyección de plástico

El diseño para la fabricación o la capacidad de fabricación implica diseñar un componente o una pieza, por lo que es más fácil producir más de esa pieza. Este proceso incluye un conjunto de pautas de diseño que la industria recomienda para una mejor fabricación y diseño de piezas.

La aplicación del diseño para la fabricación en la fase de diseño ayuda a evitar las marcas de hundimiento de las piezas moldeadas. Esta fase de fabricación también es el momento ideal para abordar estos defectos, ya que lo hace con un costo mínimo. Además, este proceso implica el uso de programas especializados de simulación de flujo de molde. El objetivo de usar este programa es simular el proceso de moldeo por inyección. Esta simulación realizada en 3D muestra el flujo, la deformación, el flujo de calor y los detalles del molde completo.

Durante la simulación, los ingenieros que supervisan el proyecto verifican los problemas con el diseño, incluidas las marcas de hundimiento, utilizando una lista de verificación. Si hay problemas, hacen los cambios necesarios en el diseño, incluido el material y el molde utilizado. Repiten este proceso hasta que se completa la lista de verificación y se eliminan los problemas.

El objetivo general de DFM es fabricar productos con errores mínimos y aumentar la calidad del producto para una satisfacción óptima del consumidor. Además, no seguir esta guía de diseño de moldeo por inyección durante la producción de piezas de plástico a menudo genera gastos evitables debido a la modificación y el rediseño del molde.

RapidDirect:su mejor socio de moldeo por inyección

¿Está buscando el mejor lugar para obtener sus servicios de moldeo por inyección sin marcas de hundimiento? ¡Piense en RapidDirect! Ofrecemos la mejor calidad durante la creación de prototipos y la producción a gran escala.

Además, ofrecemos análisis DFM a nuestros clientes sin costo alguno para garantizar que defectos como marcas de hundimiento no estropeen la apariencia de su producto.

Somos grandes fanáticos de la perfección, por lo que seguimos todas las pautas estándar de DFM para garantizar que las piezas de su producto sean más que perfectas. ¿Entonces, Qué esperas? Visite RapidDirect hoy para poner en marcha su proyecto.

Preguntas frecuentes

¿Qué causa los vacíos en el moldeo por inyección? El vacío se produce cuando hay una diferencia en la velocidad de enfriamiento entre las partes exterior e interior, especialmente cuando la capa exterior del producto se enfría antes que la capa interior. Esta diferencia hace que la capa interior se encoja y se separe de la otra capa, formando así un vacío.

¿Cómo se evitan las marcas de hundimiento y los vacíos?

Las principales formas en que puede evitar sumideros y vacíos en un diseño incluyen:

una. Asegúrese de que la temperatura de fusión sea óptima.

b. Asegurarse de que la presión de empacar y mantener sea ideal.

C. Evite el exceso de temperatura del molde.

d. Asegúrese de utilizar el material y el diseño de molde correctos.

A continuación, se muestran formas en las que puede eliminar y evitar las líneas de flujo;

una. Aumente la velocidad de inyección, la presión o la temperatura del material.

b. Donde aumente el grosor de la pared, redondee las esquinas del molde en esas regiones.

C. Deje una buena distancia entre las puertas del molde y el refrigerante del molde.

d. Aumente la velocidad del flujo aumentando el diámetro de la boquilla.

Conclusión

Saber qué causa las marcas de hundimiento es el primer paso para prevenirlas y corregirlas. Hay muchas razones por las que se producen marcas de hundimiento, desde el tiempo de espera y la presión hasta la temperatura del molde y la temperatura de fusión. Sin embargo, una forma de evitar que esta depresión deforme sus piezas moldeadas es empleando DFM en la fabricación.

Además, si está buscando una empresa ideal para sus necesidades de moldeo por inyección a un precio asequible, piense en RapidDirect.

Resina

- Parte 2 del diseño de piezas moldeadas por inyección:Marcas de fregadero

- Pros y contras del moldeo por inyección termoestable

- PEEK de alta viscosidad para moldeo por inyección y extrusión

- PPSU para moldeo por inyección, estiramiento y extrusión, soplado y moldeo por inyección de botellas

- Resinas a base de PHA para películas fundidas por soplado, moldeo por inyección y termoformado

- Lo mejor de ... Mejores prácticas en moldeo por inyección

- 8 formas de evitar el tiempo de inactividad y aún así ahorrar dinero

- Qué son los defectos de moldeo por inyección y cómo prevenirlos:10 defectos de piezas de plástico

- Los mejores materiales de moldeo por inyección de plástico

- Servicios de moldeo por inyección de plástico eficientes y rentables

- ¿Cuánto cuesta el moldeo por inyección y cómo calcularlo?