Las innovaciones de diseño mejoran la eficiencia de la mesa médica compuesta

- El tablero de la mesa totalmente compuesto, los rieles laterales y el brazo quirúrgico opcional amplían el área de transparencia radiográfica.

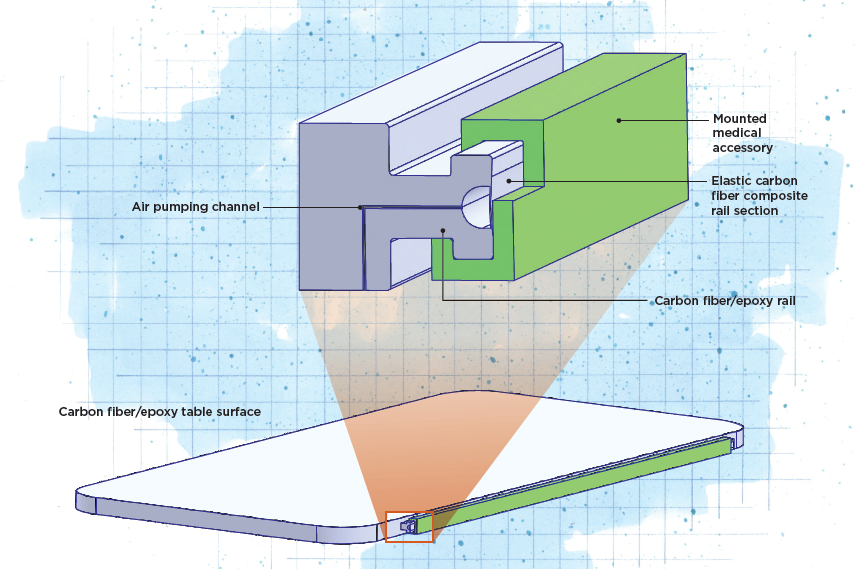

- Las secciones de material compuesto elástico dentro de los sistemas de conexión de rieles y bisagras permiten el sistema de bombeo de aire para sujetar de forma segura equipos médicos a la mesa.

- La tecnología sirve como trampolín para las futuras tecnologías de juntas de composite sobre composite.

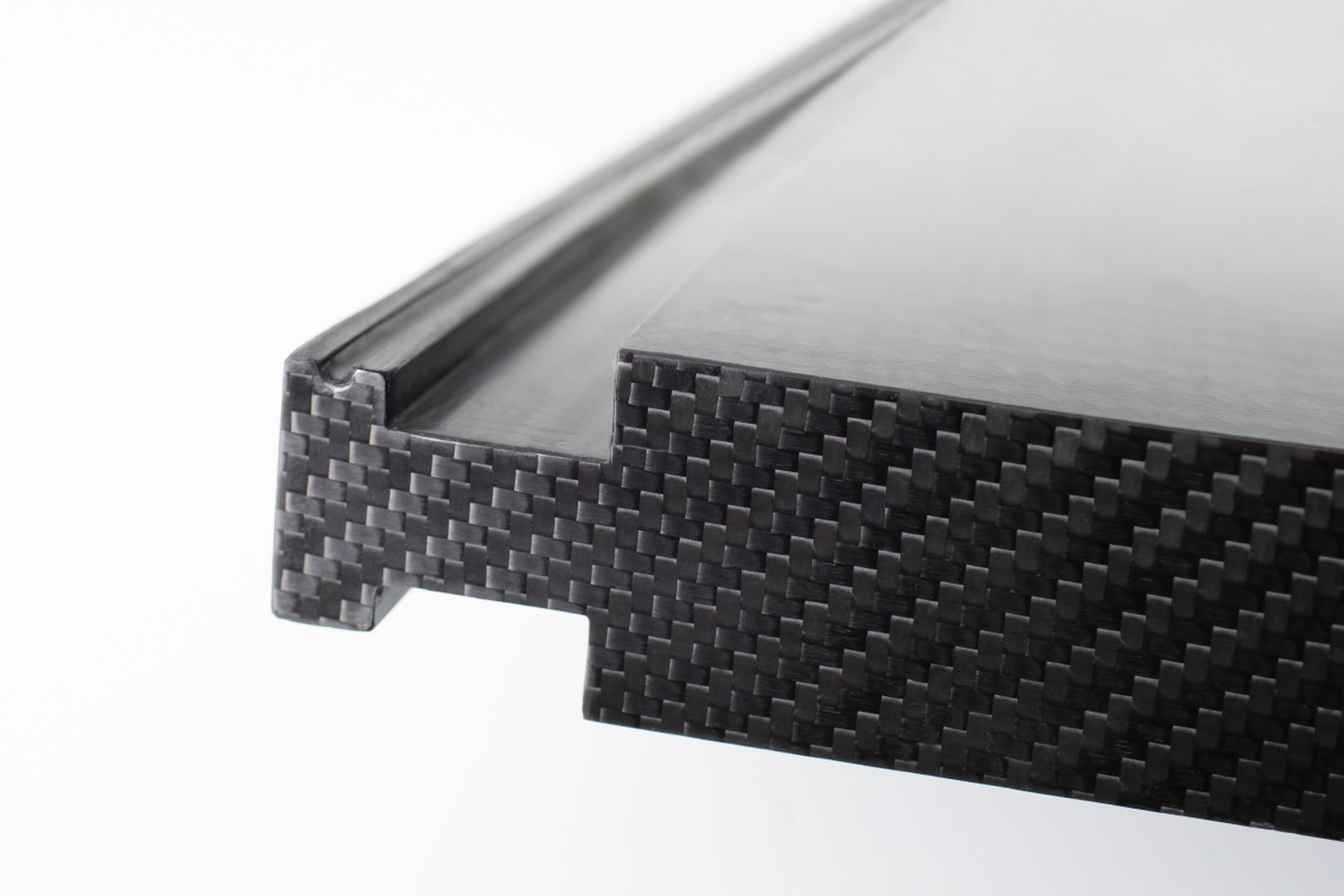

Los compuestos de fibra de carbono se utilizan a menudo para fabricar las superficies de las mesas quirúrgicas. A diferencia del metal u otros materiales, los compuestos de fibra de carbono son transparentes a los rayos X, una propiedad que resulta útil al tomar imágenes radiográficas de pacientes. Sin embargo, como descubrió WIT-Composites (Lublin, Polonia), el diseño tradicional de la mesa de exploración no siempre es el más eficaz para las necesidades de los trabajadores médicos.

WIT-Composites se especializa en componentes compuestos de fibra de carbono curados en autoclave de alta ingeniería para clientes en varios mercados, incluido el cuidado de la salud. En 2017, Michael Wit-Rusiecki, director de I + D de WIT-Composites, y su equipo comenzaron a escuchar a los clientes de la industria médica sobre los problemas que encuentra el personal médico al realizar cardiocirugía, cirugía vascular, neurocirugía y cirugías ortopédicas utilizando mesas compuestas. Este tipo de operaciones, explica, a menudo requieren imágenes de rayos X durante el procedimiento.

“Lo que aprendimos es que uno de los mayores desafíos cuando se trata de realizar diversas pruebas y servicios médicos, incluso en mesas médicas con superficies compuestas transparentes a los rayos X, es que todos los conectores donde los instrumentos están conectados a la mesa son hecho de metal ”, dice. Esto significa que para ciertos procedimientos o pruebas que requieren transparencia de rayos X, el personal médico puede necesitar mover o reposicionar a los pacientes varias veces durante el procedimiento para evitar áreas de la mesa que no son transparentes a los rayos X.

“Realizamos entrevistas e investigaciones de mercado con médicos en Polonia para asegurarnos de que realmente existe una verdadera necesidad de una nueva solución en esta área, y aprendimos mucho”, agrega Weronika Soszyńska, directora general de WIT-Composites. Por ejemplo, dice que los anestesiólogos les informaron sobre cuántos de los intravenosos, electrodos y otros equipos conectados a los pacientes pueden desprenderse cuando los pacientes tienen que moverse. "Hay muchos problemas en los que no piensa, y los médicos con los que hablamos dijeron que estarían muy contentos si se pudiera desarrollar una solución", dice.

Con el apoyo financiero del Fondo Europeo de Desarrollo Regional en el marco de la iniciativa Smart Growth 2014-2020 del Programa Operativo, el departamento de I + D de WIT-Composites pasó los dos años siguientes trabajando en un diseño de mesa médica que es completamente compuesto, incluidos los rieles y los sistemas de conexión. Según Wit-Rusiecki, no fue un proceso tan simple como se esperaba.

Los componentes complejos conducen a innovaciones materiales

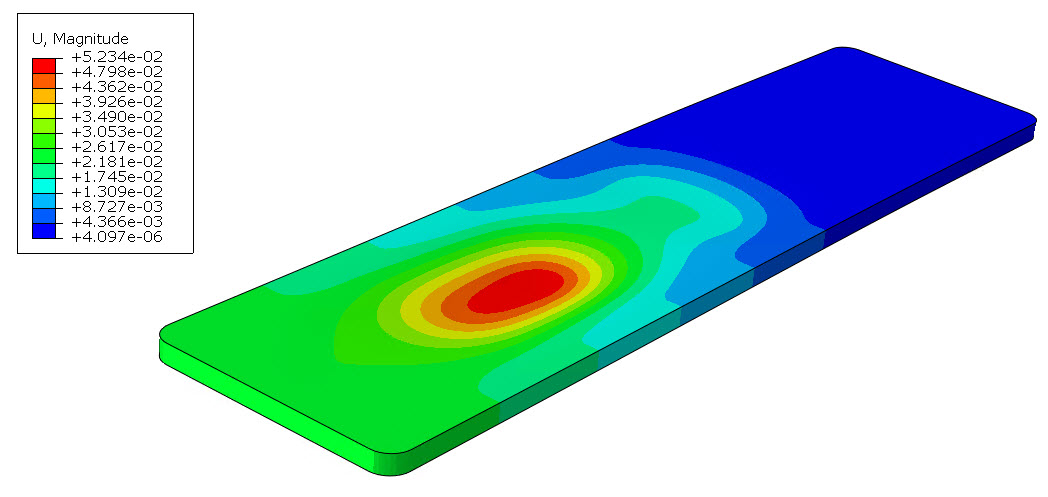

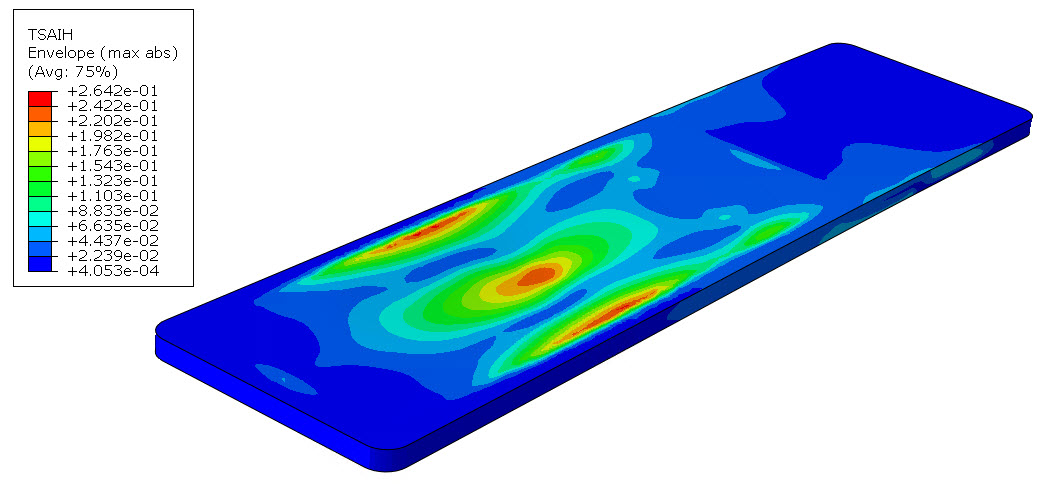

Fig. 1. Simulación de cargas. Al diseñar la superficie de la mesa, WIT-Composites modeló la deflexión del material bajo carga (imagen superior) y la distribución del peso (imagen inferior) para garantizar que la superficie tuviera la rigidez y resistencia al desgaste necesarias en alineación con la distribución del peso del paciente. Crédito de la foto, todas las imágenes:WIT-Composites

“Nos propusimos diseñar un sistema completo:la superficie de la mesa de operaciones, la barandilla lateral y un elemento de bisagra, todos hechos de materiales compuestos”, explica Wit-Rusiecki. También se desarrolló un brazo ortopédico opcional para usar durante las operaciones, también hecho de materiales compuestos. Cada uno de estos componentes vino con sus propios desafíos de diseño y requisitos mecánicos, y resultó en un proceso de prueba y error de dos años.

“Llevamos a cabo varios proyectos de I + D, analizando diferentes composiciones de materiales, probando diferentes fibras de diferentes proveedores y colocando capas de elastómeros y preimpregnados de fibra de carbono / epoxi de diferentes maneras”, dice Wit-Rusiecki. Sin embargo, admite que el equipo inicialmente se encontró con varios problemas con los materiales, incluidas grietas en los laminados compuestos, diferencias de peso y propiedades del material entre materiales de diferentes proveedores y, lo más desafiante de todo, según Wit-Rusiecki, dificultad para equilibrar el elástico. propiedades frente a los requisitos de carga en diferentes secciones de la tabla.

Los diseños se analizaron primero a través de programas como SolidWorks (Dassault Systèmes, Waltham, Mass., EE. UU.), CATIA (Dassault) y NX (Siemens, Plano, Texas, EE. UU.) Y se probaron para parámetros específicos como la deformación y la elasticidad. Las muestras físicas iterativas se sometieron a pruebas de resistencia en un laboratorio externo certificado, y las pruebas tribológicas de la superficie para determinar la dureza y la resistencia al desgaste se realizaron internamente en el banco de pruebas diseñado internamente de la empresa.

Las elecciones de materiales para los componentes individuales se hicieron en base a los resultados de las pruebas, incluido el preimpregnado de fibra de carbono / epoxi y, para mayor elasticidad, la aplicación local de capas de elastómero de caucho. Según Soszyńska, la capa de elastómero crea un compuesto que es flexible (con un módulo de Young variable) y resistente a cambios de carga repentinos.

Para cada uno de los componentes del prototipo a gran escala, se cortaron láminas de materiales preimpregnados y elastómeros de fibra de carbono en capas para darles forma, se colocaron en moldes diseñados y construidos por WIT-Composites, se embolsaron al vacío y se curaron en autoclave.

Diseño de la superficie de la mesa, los rieles y las bisagras

Para la superficie de la mesa, las consideraciones principales incluyeron una transparencia adecuada a los rayos X, la resistencia para soportar las cargas del paciente en puntos clave de acuerdo con las normas IEC EN 60601-2-46 y las normas ASTM de resistencia al desgaste y dureza de la superficie. La deflexión máxima bajo la carga según la estrategia de distribución del peso se limitó a menos de 42,56 milímetros; La capacidad de carga de la mesa era de 225 kilogramos (496 libras). La máxima deflexión sobre el tablero de la mesa se produce en la parte central de la mesa, donde estaría el torso de un paciente. Esto fue causado por un vacío diseñado en los componentes interiores de la mesa, para asegurar la translucidez de rayos X requerida (Fig. 1).

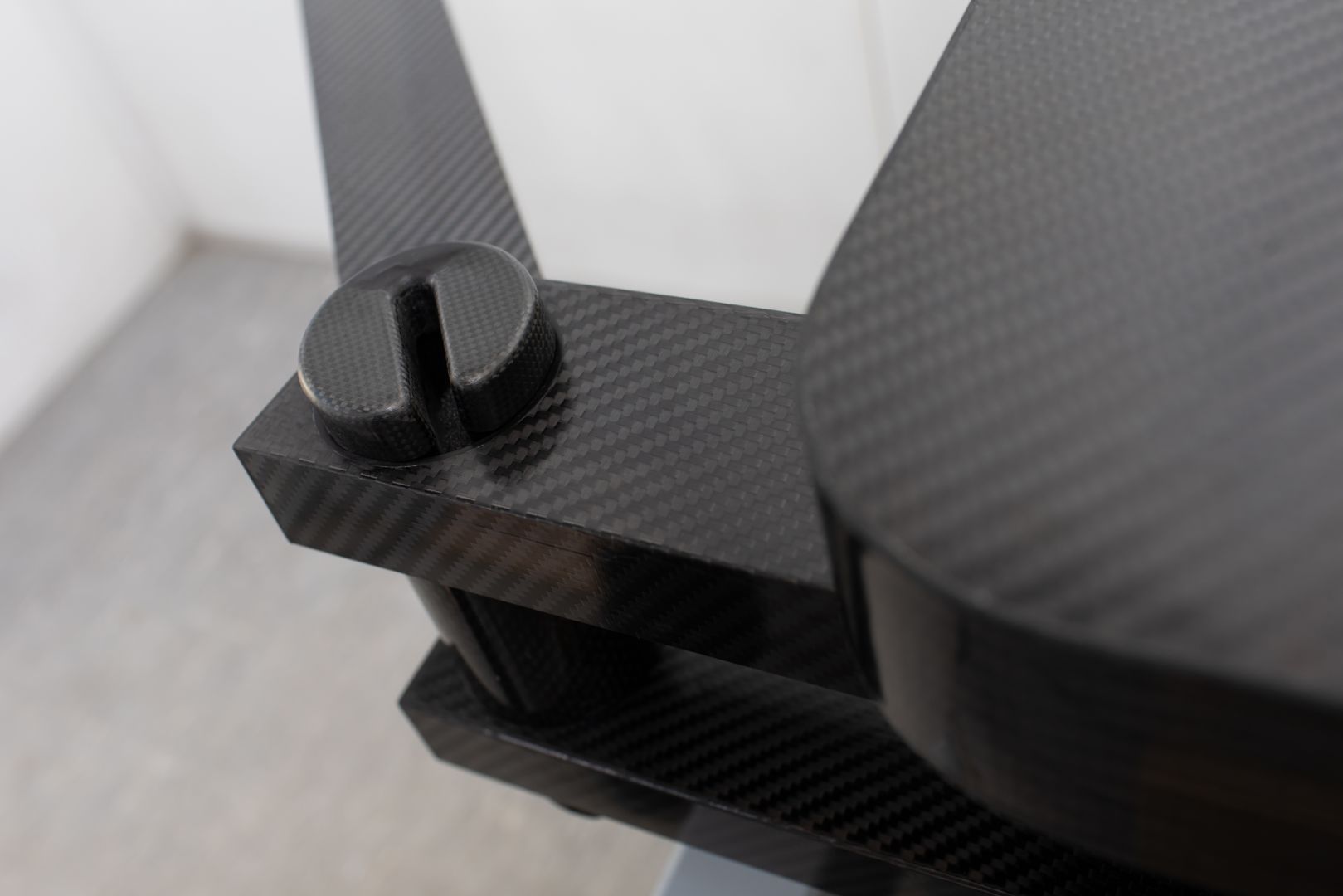

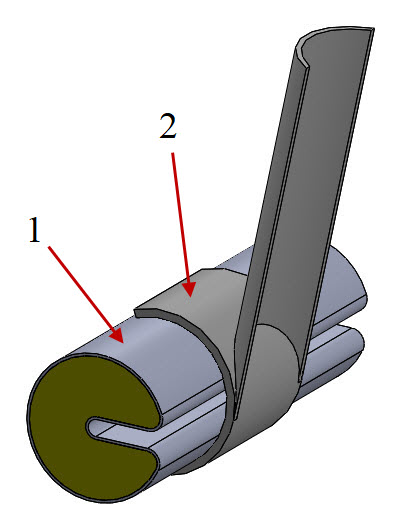

Fig. 2. Un punto de inflexión. Un brazo mecánico se fija a los rieles de la mesa a través de conectores con bisagras especialmente diseñados, con la forma del personaje del videojuego Pac-Man. Las bisagras pueden deslizarse fácilmente alrededor de los componentes adheridos debido a las capas de elastómeros entre las capas de preimpregnado, que se expanden para trabarse en su lugar y se contraen para permitir el movimiento a medida que se bombea aire o se extrae de una cavidad hueca. El desarrollo de esta bisagra se consideró el punto de inflexión en el diseño del sistema de mesa.

Según Wit-Rusiecki, la mesa en sí era lo suficientemente simple de diseñar siempre que se cumplieran los requisitos mecánicos, ya que varias mesas médicas compuestas existentes ya están en el mercado para servir como base. Sin embargo, para construir un sistema totalmente compuesto, el equipo tuvo que diseñar y diseñar un conjunto de rieles compuestos personalizados para cada lado de la superficie de la mesa, para reemplazar los rieles metálicos típicos, y algún tipo de sistema de conexión para que el equipo médico cuelgue durante los procedimientos.

Antes de construir un prototipo, el equipo de I + D elaboró varias docenas de ideas para diferentes sistemas de conexión, basadas en todo, desde las formas que se encuentran en la naturaleza hasta las bisagras de las puertas, y ejecutó simulaciones de elementos finitos (FEM) para reducir la lista a las tres opciones más prometedoras. El equipo construyó moldes y prototipos físicos de las tres opciones para realizar pruebas para verificar la capacidad de carga.

Dos diseños de conexión llegaron al prototipo del sistema final. El diseño más eficaz se consideró el "punto de inflexión" de todo el proyecto. Internamente conocido como el diseño "Pac-Man" debido a su forma, un componente cilíndrico hueco encaja entre dos puntales compuestos paralelos que sobresalen del extremo de la mesa. Este componente cilíndrico forma una bisagra para conectar un brazo ortopédico móvil fuera del extremo de la mesa (Fig. 2).

El mayor desafío de este componente de bisagra es su capacidad de doble función:no solo debe ser móvil para permitir la rotación del brazo, sino que también debe bloquear el brazo en su lugar después de que se haya movido a la posición deseada. Para lograr esto, WIT-Composites desarrolló una estrategia que utiliza una bomba de aire comprimido del tipo que ya está instalado en muchas mesas de operaciones. La mayor parte de la capa exterior del componente está hecha de preimpregnado rígido; la muesca similar a Pac-Man dentro del cilindro está hecha con una fina capa preimpregnada hecha elástica con una capa de elastómero. Un tubo conectado a una bomba de aire comprimido fuerza el aire dentro de la cavidad interior de la pieza, lo que expande la sección elástica de la piel, empujándola contra el brazo de enclavamiento y evitando el movimiento. Cuando se libera el aire de la cavidad, la pared flexible se contrae, lo que permite el movimiento de la bisagra. "La forma final cumple con los parámetros de resistencia asumidos y en un segundo, utilizando aire comprimido, que está disponible en cada sala de operaciones, el accesorio de operación se puede montar en el riel lateral de la mesa", dice Soszyńska.

Fig. 4. Conexiones compuestas. Esta sección transversal de la bisagra inspirada en Pac-Man (1) muestra cómo encaja con los instrumentos médicos y los brazos ortopédicos compuestos (2).

Usando este mismo diseño de bomba de aire y compuesto flexible, WIT-Composites también desarrolló un mecanismo de abrazadera de riel bloqueable para permitir la estabilidad de los instrumentos médicos a lo largo de los lados de la mesa (Fig. 3 y dibujo).

“La versatilidad de esta solución se caracteriza por el hecho de que se puede utilizar como conector para elementos tubulares y para pasadores de bisagra que se utilizan a menudo en accesorios ortopédicos durante la cirugía de pierna, pelvis o columna”, dice Soszyńska.

“Lo que hemos logrado es que ahora no hay necesidad de mover a los pacientes durante la operación”, agrega Wit-Rusiecki. "Para este proyecto, tuvimos que utilizar todas nuestras capacidades, en parte y diseño de materiales, y también tecnología de fabricación".

Comercialización, nuevos mercados

Con un diseño exitoso en su lugar, WIT-Composites ahora apunta a asociarse con un fabricante de equipos médicos para suministrar los componentes compuestos para una línea de productos de mesa quirúrgica. Soszyńska dice que la compañía ha comenzado a demostrar la tecnología a varias compañías en Europa y Estados Unidos a través de la oficina de WIT-Composites en Las Vegas, Nevada. Sin embargo, desafortunadamente, la pandemia de coronavirus ha retrasado las negociaciones y la capacidad del equipo para viajar y demostrar la tecnología.

Mientras tanto, la empresa ha utilizado las innovaciones de diseño que creó para este proyecto como trampolín para otros proyectos, especialmente el diseño de bisagra "Pac-Man". Por ejemplo, WIT-Composites está desarrollando un recipiente de almacenamiento de hidrógeno de 150 MPa (21,755 psi) para el programa de Almacenamiento de Hidrógeno en el Centro Nacional de Investigación y Desarrollo (Varsovia, Polonia), como subcontratista del Instituto de Física de Alta Presión en la Academia de Ciencias de Polonia (Varsovia). El material compuesto flexible y el diseño del conector de bisagra desarrollado para el proyecto de la mesa quirúrgica condujeron al desarrollo de una nueva solución para tubos compuestos de fibra de carbono enrollados con filamentos que se utilizarán en estaciones de repostaje de hidrógeno. “Esta es una construcción completamente nueva, algo exclusivo de mercado. Y este proyecto nació de nuestro trabajo en la mesa médica ”, dice Wit-Rusiecki. Otro objetivo a largo plazo es transferir la tecnología de bisagra de este proyecto a las naves espaciales y los componentes de los satélites.

Resina

- Diseño de productos médicos:consejos y trucos

- Cómo mejorar la eficiencia operativa en su planta de fabricación

- ¿Qué es SCADA y cómo puede mejorar la eficiencia de producción?

- El sensor de imagen médica reduce el diseño del endoscopio

- Innovaciones en fibra de carbono en la industria médica

- Cómo los pagos digitales mejoran la eficiencia logística

- El diseño esquelético permite autoestructuras compuestas más competitivas

- Cómo las abrazaderas hidráulicas pueden mejorar la eficiencia de la producción

- Cómo la realidad virtual puede mejorar la ingeniería de diseño

- Mejore la eficiencia de fabricación con los servicios de mecanizado CNC

- Aproveche la visualización 3D para mejorar sus procesos de fabricación