Resinas epoxi reprocesables, reparables y reciclables para composites

Para la mayoría de las estructuras compuestas aeroespaciales, el epoxi termoendurecible ha sido la resina de matriz preferida debido a sus altas propiedades mecánicas, baja retracción de curado y resistencia a la temperatura y la humedad, lo que evita la degradación ambiental durante el servicio. Estas ventajas resultan de la estructura molecular reticulada del epoxi formada durante el curado. Sin embargo, esta química covalente termoendurecible también ha significado que los compuestos epoxi curados tradicionales no se pueden remodelar, remodelar o disolver fácilmente, lo que hace que el reciclaje y la reparación sean más desafiantes.

Durante la última década, dinámico Se han desarrollado químicas en las que los enlaces covalentes se intercambian y reorganizan con un estímulo como el calor. Estos polímeros, denominados "resinas reversibles", tienen termoendurecibles propiedades por debajo de la temperatura de transición vítrea (T g ), pero se comporta como un termoplástico a temperaturas elevadas, como 80 ° C por encima de T g . CIDETEC (Donostia-San Sebastián, España) es una organización de investigación aplicada que trabaja en este tipo de resinas desde 2013. Ha patentado resinas epoxi y composites termo-reprocesables termomecánicamente basados en el intercambio de disulfuros aromáticos, lo que permite su reprocesamiento, reparación y reciclaje. (Tecnología 3R) de composites curados. CIDETEC ahora lidera a 11 socios en el proyecto AIRPOXY de Horizon2020 para madurar esta tecnología desde el nivel de preparación tecnológica (TRL) 3 a TRL 5.

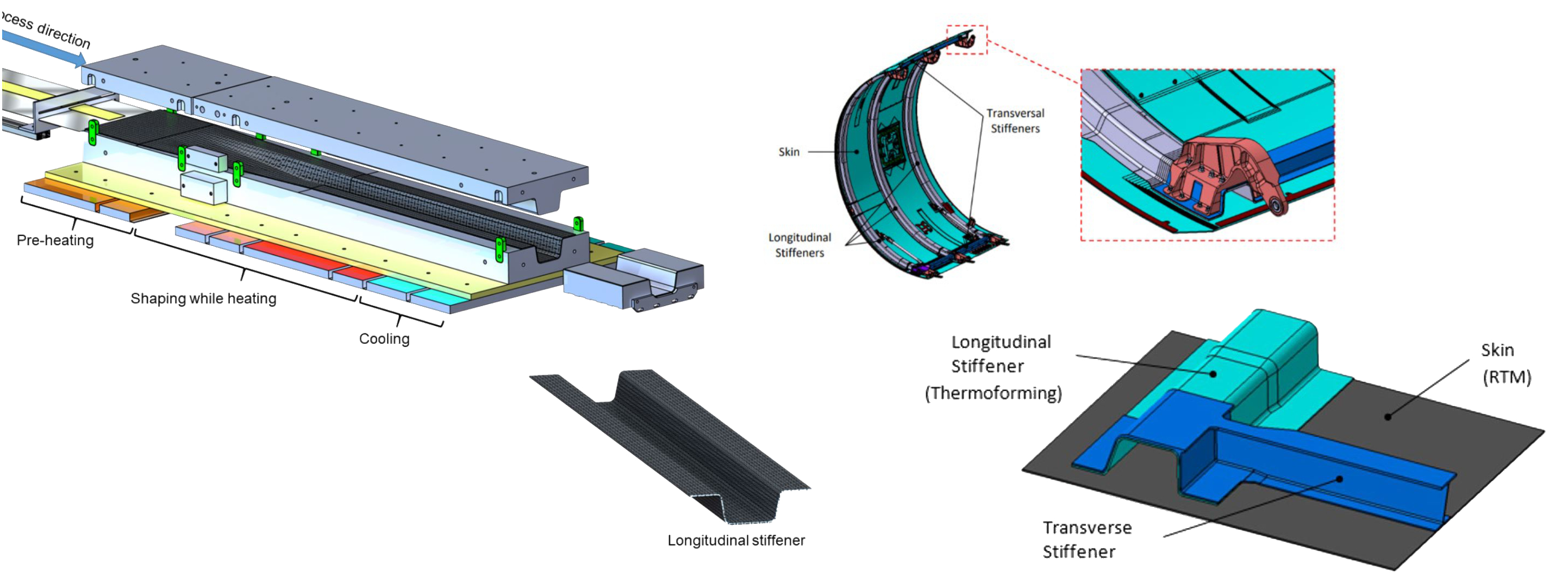

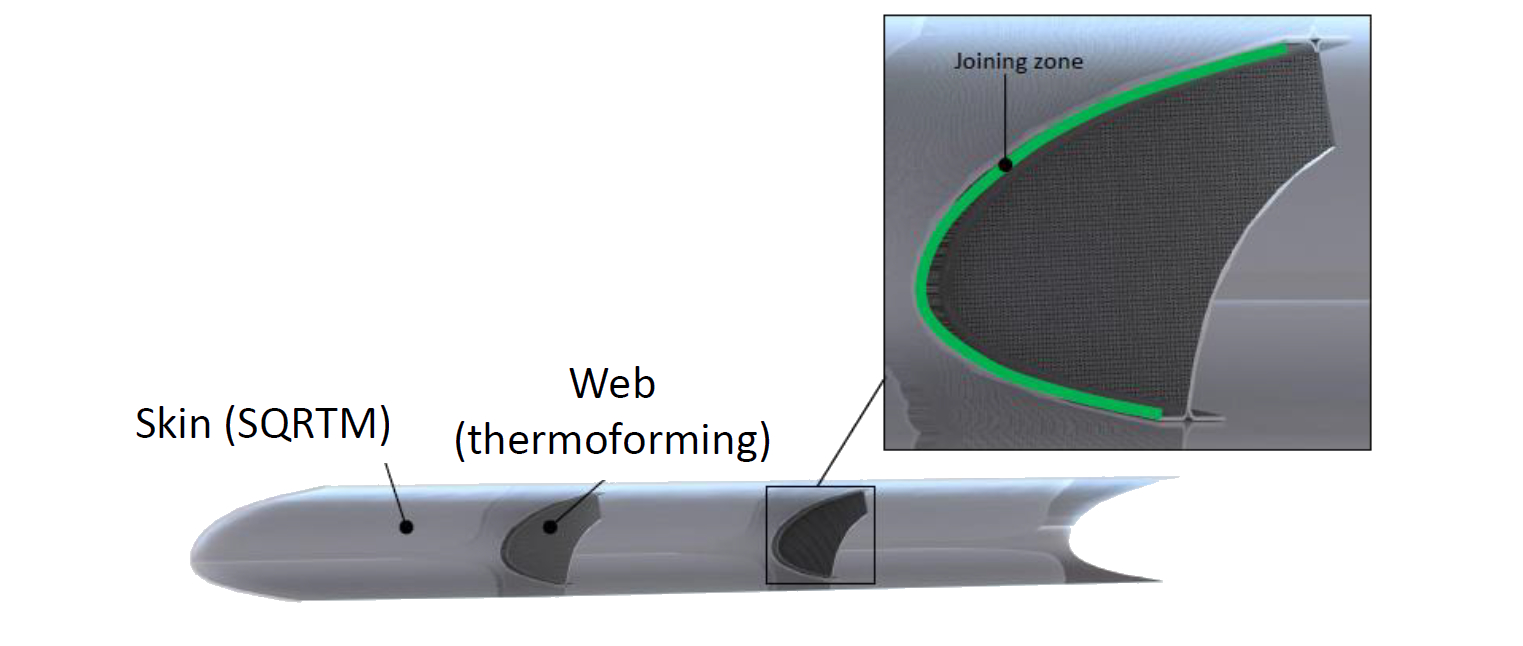

Iniciado en septiembre de 2018, este proyecto de 42 meses avanzará en los procesos de termoformado de compuestos 3R para producción de alto volumen, reparación y ensamblaje de compuestos 3R rentables mediante soldadura termoestable y unión adhesiva mejorada. Estas tecnologías se exhibirán en dos demostradores aeroespaciales:una sección de cubierta de ventilador compuesta con revestimiento moldeado por transferencia de resina (RTM) y un refuerzo transversal adherido a un refuerzo longitudinal termoformado; y una sección del borde de ataque de un ala con nervaduras termoformadas soldadas a una piel hecha con el mismo RTM calificado (SQRTM). CIDETEC también está explorando el reciclaje de materiales y piezas compuestos 3R y evaluando las ventajas de esta tecnología frente a los compuestos tradicionales utilizando metodologías de evaluación del ciclo de vida (LCA) y costo del ciclo de vida (LCC).

Vitrímero epoxi 3R

“La química dinámica se puede clasificar en dos tipos:disociativa y asociativa”, explica Alaitz Rekondo, responsable de Polímeros y Composites de CIDETEC. Ella señala que con la química disociativa, los enlaces cruzados se rompen. "Por tanto, los materiales perderán integridad con el termoformado y el reciclaje debido a las uniones rotas". CW ha escrito sobre este tipo de química a través de la resina reticulada termorreversible de Evonik (Essen, Alemania) basada en reacciones de Diels-Alder y el endurecedor epoxi Recyclamine de Connora, que permite la escisión de las reticulaciones. Esto se logra sumergiendo los compuestos de Recyclamine en un solvente de pH bajo a temperatura elevada, convirtiendo la resina en un epoxi termoplástico mientras se libera el refuerzo de fibra continua para que tanto la resina como la fibra puedan reutilizarse. Tenga en cuenta que Recyclamine fue adquirida en 2019 por Aditya Birla Chemicals (Mumbai, India) y ahora se usa en resinas epoxi reciclables de Epotec.

Sin embargo, las resinas 3R de CIDETEC son diferentes. “Nuestra química es asociativa , por lo que los enlaces cruzados nunca se rompen ”, señala Rekondo. “Nuestras resinas son vitrímeros”. CW introdujo vitrímeros en el artículo de 2020 de Jeff Sloan sobre Mallinda (Denver, Colorado, EE. UU.). “Entonces, las resinas se comportan como un termoplástico durante todo el procesamiento”, explica, “debido al intercambio dinámico durante el calentamiento - para nosotros esto sucede en los enlaces disulfuro aromáticos - pero las resinas siempre permanecen termoestables. A diferencia de muchos vitrímeros, las resinas 3R no requieren catalizadores. Pero podemos usar catalizadores, si es necesario, para cumplir con diferentes requisitos para ciclos de curado rápido / curado instantáneo o curado a temperatura ambiente ”.

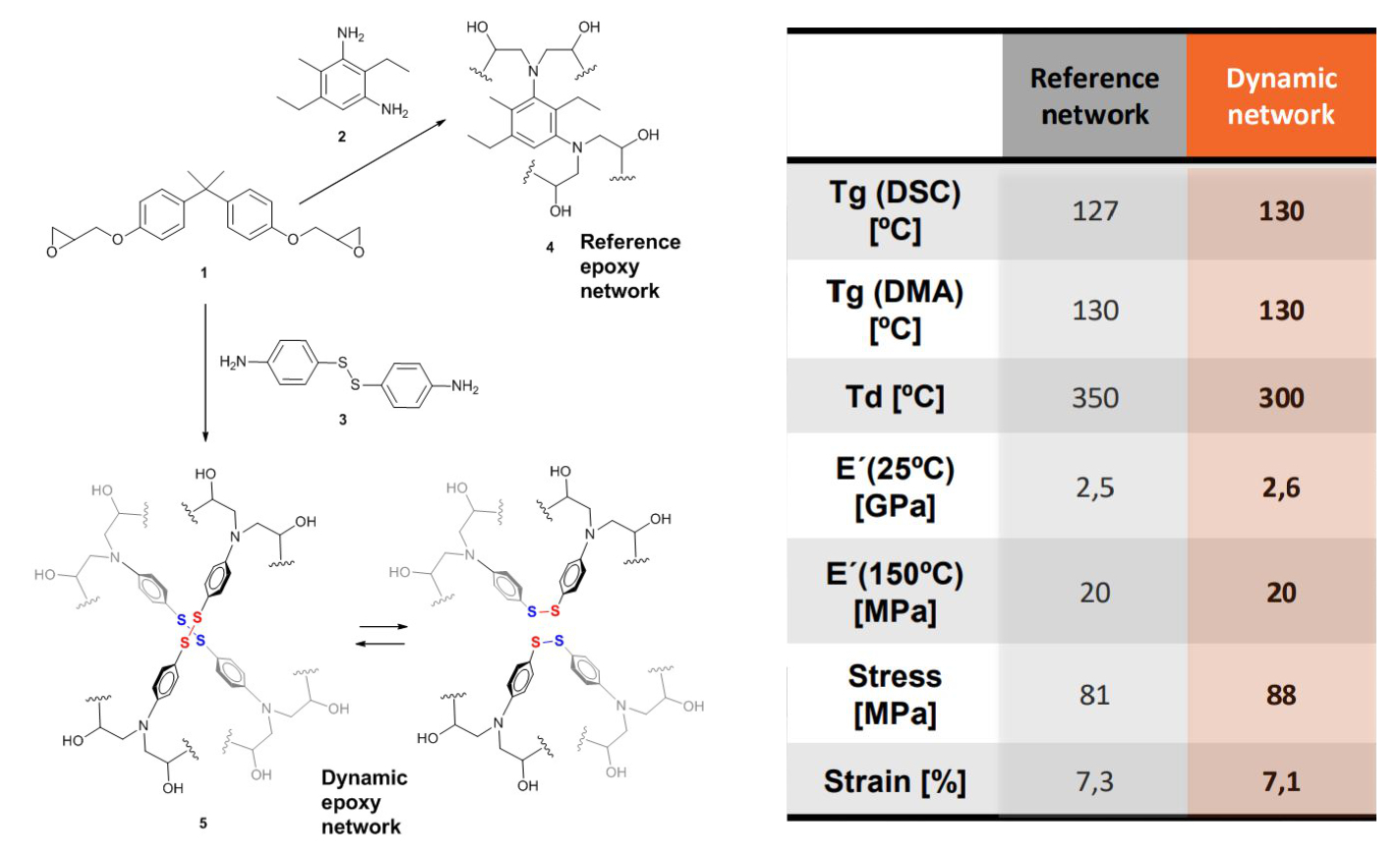

CIDETEC inició su investigación en vitrímeros con materiales elastoméricos blandos en busca de propiedades autocurativas. “Estábamos usando un endurecedor dinámico disponible comercialmente y luego nos dimos cuenta de que también es un endurecedor para epoxis”, dice Rekondo. Las formulaciones iniciales de resina epoxi 3R de grado industrial mostraron propiedades comparables a las actuales epoxis aeroespaciales (Fig. 1). “Al ver el gran potencial de las resinas reprocesables y reciclables para la industria aeroespacial, esta es ahora una de nuestras principales áreas de investigación”.

Nerea Markaide, coordinadora del proyecto AIRPOXY en CIDETEC, explica que el potencial es realmente grande:el termoformado 3R permite una producción de compuestos de gran volumen que es significativamente más rápida y económica que un autoclave, la reparación 3R es un 50% más barata que los métodos actuales de parche de compuestos unidos, 3R La soldadura reduce el costo de ensamblaje en un 55% en comparación con la unión adhesiva actual y la unión adhesiva 3R es más robusta que los métodos actuales. En definitiva, CIDETEC imagina una familia de resinas y adhesivos 3R para mejorar el costo y la sostenibilidad de la producción de aeroestructuras compuestas.

Preimpregnación, RTM y termoformado

CIDETEC, a cargo de la formulación de la resina 3R de grado aeroespacial, identificó la mejor formulación de resina para ensayos de demostración. Este sistema para infusión de resina o RTM tiene una T g de 170 ° C seco / 150 ° C húmedo, una viscosidad de 200 centipoise a 70 ° C y baja absorción de humedad (2-3%). Puede formularse como un sistema de uno o dos componentes con un curado típico de una hora a 130 ° C y un curado posterior de 30 minutos a 180 ° C.

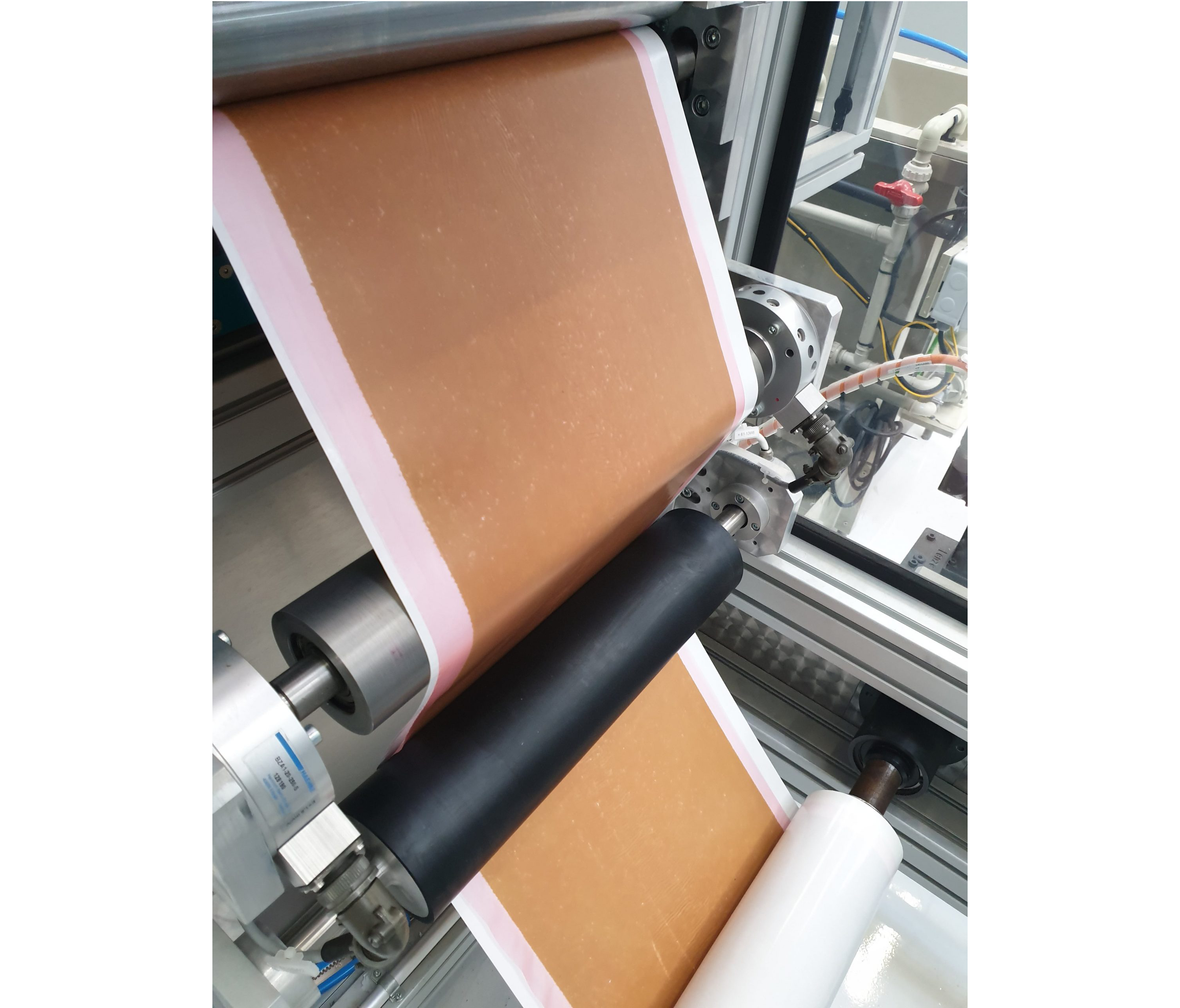

CIDETEC utilizó esta fórmula de resina 3R para impregnar el tejido satinado de cinco arneses (5HS) de Chomarat (Le Cheylard, Francia) fabricado con fibra de carbono de módulo intermedio en un proceso continuo de preimpregnación. Este preimpregnado fue utilizado por el Leibniz-Institut für Verbundwerkstoffe (IVW, Kaiserslautern, Alemania) para fabricar laminados 3R planos multicapa y con forma 3D mediante moldeo por compresión continua (CCM).

Los laminados 3R también se fabricaron utilizando RTM para infundir tejidos 5HS y unidireccionales (UD) utilizando parámetros de proceso optimizados para la resina 3R por Eurecat (Barcelona, España). Ingeniería y Desarrollos en Composites (IDEC, Araba, España) demostrará la producción de RTM en un entorno industrial utilizando la misma resina mientras comienza las pruebas para producir la piel RTM y el refuerzo transversal para el demostrador de subcomponente de capota de ventilador de 0,5 metros x 0,5 metros.

Mientras tanto, Coexpair (Namen, Bélgica) y Sonaca (Charleroi, Bélgica) combinarán Hexcel (Stamford, Connecticut, EE. UU.) Preimpregnado epoxi endurecido HexPly 8552 con película de resina 3R, que permitirá soldar (ver más abajo), para producir la punta curva. estructura para el demostrador del subcomponente de borde de ataque de 1 metro de largo utilizando el mismo proceso calificado RTM (SQRTM) (consulte “SQRTM habilita piezas con forma de red”).

Fig. 2. Demostrador del subcomponente de la capucha del ventilador

IDEC supervisará la unión de los refuerzos del laminado 3R y la piel utilizando una película adhesiva 3R. IDEC hará la piel y el refuerzo transversal usando RTM mientras que EireComposites hará el refuerzo longitudinal usando CCM. Crédito de la foto:IVW (izquierda e inferior derecha) e IDEC (superior derecha)

También se han utilizado laminados 3R planos preimpregnados y RTM para demostrar el termoformado. Las simulaciones utilizadas se basaron en modelos de elementos finitos (FEM) micro y macroscópicos desarrollados por Altair Engineering (Antony, Francia), moldeo por compresión discontinua optimizado para IVW (DCM o estampado) y procesos CCM para materiales 3R. EireComposites (Condado de Galway, Irlanda) está utilizando DCM para producir nervaduras y refuerzos longitudinales para los demostradores, mientras que IVW está produciendo refuerzos longitudinales usando CCM. Ambos procesos utilizan alrededor de 20 bar de presión mientras se calientan a aproximadamente 210 ° C, seguido de enfriamiento de la pieza en el molde cerrado (Fig. 2). Las pruebas dirigidas por Eurecat mostraron que las piezas compuestas termoformadas 3R cumplen con los requisitos típicos de aerocompositos, incluido un contenido de huecos <2%. También encontró que la resistencia al corte interlaminar (ILSS) para los laminados termoformados con 5HS era aproximadamente el 80% (43 MPa) de la de las piezas RTM (54 MPa).

Unión, soldadura, SHM y reparación

CIDETEC reformuló la resina 3R para optimizarla para la unión adhesiva y produjo las primeras películas adhesivas 3R en febrero de 2020. “El uso de resina dinámica tanto en los sustratos como en el adhesivo”, explica Rekondo, “logra la unión química en la junta gracias a la reorganización del enlace disulfuro, que mejora la integridad de la junta ". IDEC supervisará la unión de los refuerzos y la piel utilizando una película adhesiva 3R para producir el demostrador del subcomponente de la cubierta del ventilador (Fig. 2).

La química dinámica de las resinas 3R también permite la creación de enlaces covalentes entre dos laminados compuestos 3R cuando se unen mediante calor y presión, lo que CIDETEC describe como soldadura termoestable. Esto será utilizado por EireComposites para unir nervaduras laminadas 3R estampadas a la punta SQRTM para el demostrador del borde de ataque del ala (Fig. 3). IVW ha desarrollado parámetros de soldadura optimizados para los laminados 3R. En particular, la punta SQRTM producida con el preimpregnado comercial integra una película de resina 3R adicional en la superficie para permitir la soldadura de las dos bandas. “El proceso para realizar la soldadura a nivel demostrador se está estudiando ahora”, apunta Rekondo.

En el paquete de trabajo 4:supervisión de la salud estructural (SHM) y reparación, IVW investigó la posibilidad de reparación de defectos, como deslaminaciones y soldaduras desprendidas en compuestos 3R. El equipo reparó las delaminaciones calentando el área del defecto a la temperatura de reparación de 220 ° C y aplicando una presión de consolidación constante de 20 bar mientras se mantenía constante la temperatura.

El Laboratorio de Materiales Compuestos y Inteligentes (CSML) de la Universidad de Ioannina (Ioannina, Grecia) evaluó esta técnica de reparación como exitosa utilizando pruebas mecánicas, así como varias técnicas de evaluación no destructiva (NDE) que incluyen ultrasonidos de matriz en fase, termografía infrarroja, emisión acústica, espectroscopia de impedancia. y método de cambio de resistencia eléctrica (ERCM). Esta innovadora metodología NDE multiplataforma proporcionó una detección de daños en profundidad e información clave sobre la evolución del proceso de daños.

En términos de eficiencia de reparación, de las pruebas ILSS, los compuestos 3R exhibieron una recuperación del 72% de sus propiedades mecánicas iniciales después de la reparación y una recuperación de ≈90% en las pruebas de impacto de baja velocidad a 9 y 15 julios de energía de impacto.

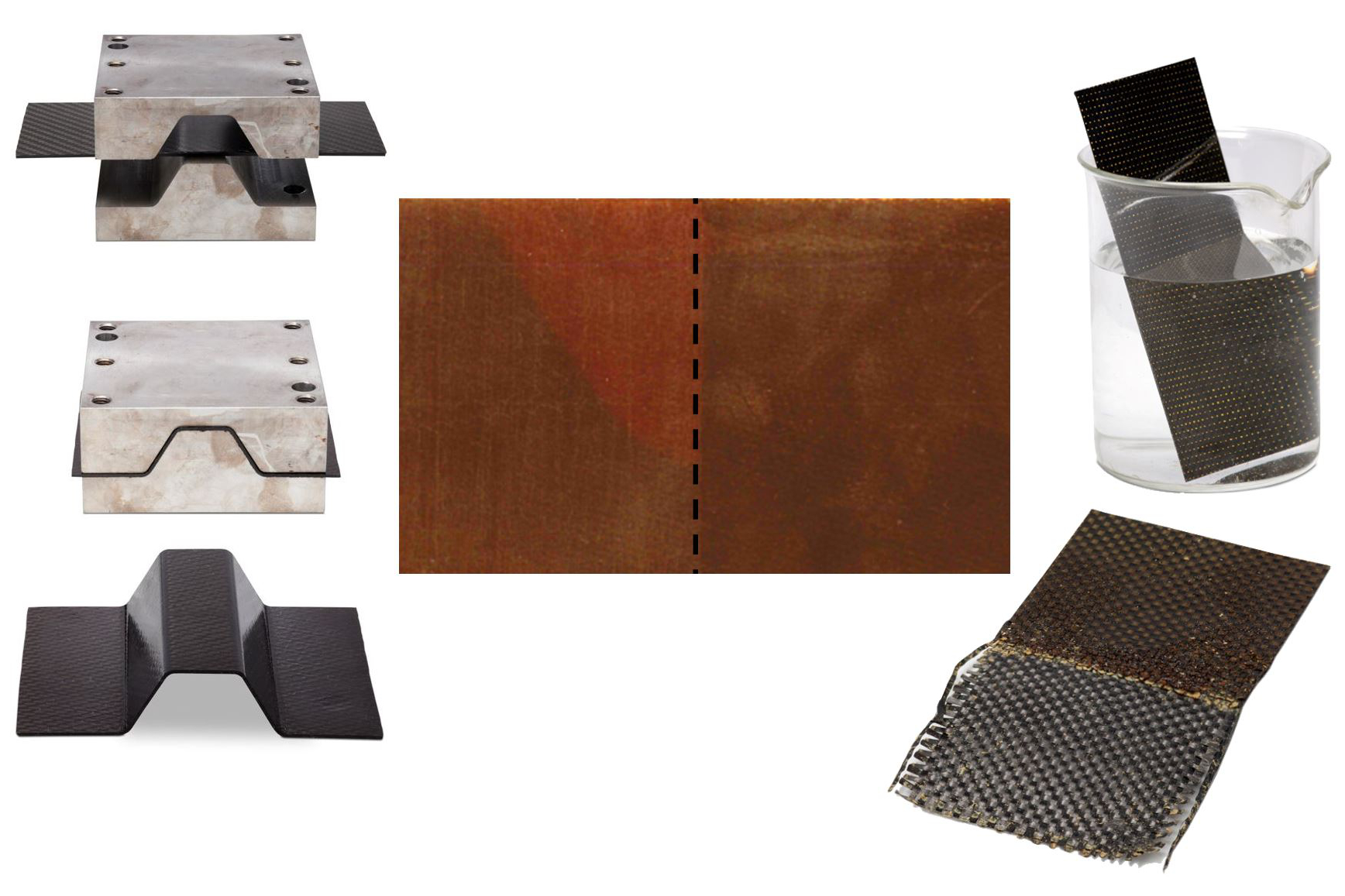

Reciclaje y AIRPOXY 2

Aunque el reciclaje no se aborda dentro del proyecto AIRPOXY, CIDETEC ha demostrado que los desechos se pueden moler y remodelar, por ejemplo, mediante moldeo por compresión a 210 ° C. Sin embargo, de forma similar al proceso utilizado por Connora, los laminados 3R también se pueden sumergir en una solución que contenga un agente reductor suave que, como explica Rekondo, “interrumpe la red dinámica y, por lo tanto, disuelve la resina, lo que permite que se precipite y se recupere como un polvo ". Ella señala que este proceso de disolución se puede acelerar calentando a temperaturas de hasta 100 ° C. "El polvo podría reutilizarse para una segunda aplicación de compuestos, pero esto aún se está investigando", dice Rekondo.

“Para el reciclaje de desechos, creemos que serán posibles de dos a tres ciclos”, continúa. “Pero para aplicaciones reales al final de su vida útil, siempre habrá desgaste de la pieza y otra degradación del material después de haber estado en servicio durante muchos años. En estos casos, creemos que no será posible más de un reciclaje. La segunda aplicación del material estará bien, pero probablemente no una tercera. Esto es parte de lo que estamos probando ahora, primero para las resinas 3R de grado industrial, a medida que completamos la caracterización completa de los materiales 3R ”.

Los dos manifestantes también se completarán este año, dice Markaide. “Luego procederemos con las pruebas mecánicas de estos, incluidas las evaluaciones de daños y reparaciones. Nuestro objetivo es llegar a TRL 5 para cuando terminemos en 2022 ". ¿Y entonces que? “Planeamos tener otro proyecto, AIRPOXY Parte II”, dice, “para continuar con la optimización del procesamiento y continuar con la caracterización mecánica, así como la validación y certificación de materiales y procesos. Necesitaremos un segundo proyecto para llevar la tecnología al mercado ”.

La capacidad de termoformar y soldar piezas aeroespaciales epoxi parece una tecnología hecha prácticamente para la movilidad aérea urbana. “Tenemos que pensar ahora cómo proporcionar lo que esos sectores necesitarán”, agrega Markaide, y señaló que una hoja de ruta para la comercialización será uno de los entregables de AIRPOXY Parte I. “El reciclaje también es una solución necesaria que aún no se requiere para compuestos, pero lo será en el futuro. Queremos estar listos ".

Resina

- Suben los precios de las resinas de gran volumen

- Resinas a base de PHA para películas fundidas por soplado, moldeo por inyección y termoformado

- Carpintería y resina epoxi

- Compuestos de grafeno y polímeros para aplicaciones de supercapacitores:una revisión

- Personalización de sensores ultrasónicos para la optimización y el control de procesos compuestos

- Combinación de medidas dieléctricas de CA y CC para el control del curado de compuestos

- Sicomin proporciona resinas epoxi para el concepto de coche volador de ENATA Aerospace

- Hexion presenta una solución epoxi de dos componentes para la producción de compuestos aeroespaciales

- AMRC y socio Prodrive para el avance de la fabricación de componentes compuestos reciclables

- El aditivo PES aumenta la resistencia a la fractura y al micro-agrietamiento en compuestos epoxi

- El consorcio de compuestos termoplásticos tiene como objetivo la producción de alto volumen para la industria automotriz y aeroespacial