El proyecto STUNNING desarrolla con éxito un revestimiento de fuselaje termoplástico de 8,5 metros

Como parte de la iniciativa Clean Sky 2 de la UE, la industria aeroespacial está buscando una ruta de vuelo hacia la sostenibilidad, particularmente a través de la transición del aluminio a los compuestos reforzados con fibra de carbono para mejorar las estructuras de las aeronaves y reducir en gran medida las emisiones. El Clean Sky 2 Multifunctional Fuselage Demonstrator (MFFD) es uno de esos programas que comenzó en 2017, compuesto por docenas de proyectos individuales y paquetes de trabajo (para obtener más información sobre estos, consulte “Prueba de soldadura LM PAEK para multifuncional Fuselage Demonstrator”). En particular, el proyecto STUNNING (fuselaje termoplástico integrado y multifuncional SmarT), que está destinado a desarrollar la sección inferior del fuselaje del MFFD, ha producido recientemente un revestimiento de fuselaje de 8,5 metros de largo hecho de termoplásticos mediante la colocación automática de fibras (AFP). ) (vea el video a continuación).

STUNNING está dirigido por GKN Fokker (Papendrecht, Países Bajos) con socios clave Diehl Aviation (Laupheim, Alemania), Netherlands Aerospace Center (NLR, Amsterdam, Países Bajos) y la Universidad Tecnológica de Delft (TU Delft, Delft, Países Bajos). El proyecto tiene como objetivo madurar aún más los procesos de ensamblaje automatizados, las tecnologías de soldadura y fabricación de termoplásticos, el diseño integrado y el desarrollo de la fabricación y las arquitecturas de sistemas eléctricos avanzados.

"Probablemente la mitad de la industria aeroespacial en Europa está involucrada en el proyecto MFFD, ya que realmente investigamos varias técnicas de fabricación, todas con la sostenibilidad en mente", describe Joachim de Kruijk, ingeniero senior de compuestos de I + D en NLR. “Al investigar las diversas opciones de fabricación y materiales, creemos que la mejor manera de lograr este objetivo de una estructura de fuselaje más sostenible es utilizar la nueva generación de materiales termoplásticos. Vemos que dicho material puede permitir un cambio en el enfoque de fabricación y las técnicas de diseño que pueden resultar en aviones mucho más livianos, lo que significa menos consumo de combustible y menores emisiones de CO 2 y NO x, todo ello manteniendo la fuerza y la seguridad que esperamos de los aviones de aluminio tradicionales ”.

Varios aviones modernos, como el Airbus A350 XWB y el Boeing 787 Dreamliner, ya utilizan materiales compuestos termoestables en la construcción de piezas y soportes e incluso en la piel del fuselaje, señala Clean Sky. Sin embargo, en el proyecto STUNNING, los expertos de GKN Fokker y NLR se encargaron del diseño para la fabricación, lo que permitió altas tasas de producción de piezas estructurales grandes para aviones.

“Una de las mejoras reales que ofrece el uso de termoplásticos es que durante el proceso de fabricación y ensamblaje, a diferencia de los termoestables, este material se puede calentar y recalentar varias veces para garantizar la uniformidad y la unión”, explica De Kruijk. “En STUNNING, uno de nuestros objetivos era mostrar cómo se podían combinar los diferentes procesos para construir componentes tanto estructurales como no estructurales para una integración completa. Para hacer esto, nos propusimos construir toda la mitad inferior de un fuselaje para obtener información no solo sobre la capacidad de fabricación de la piel de la aeronave, sino también las subestructuras como los refuerzos para debajo de la piel y otras piezas estructurales como las vigas del piso. , así como partes de la cabina, los sistemas e incluso las puertas de carga ”.

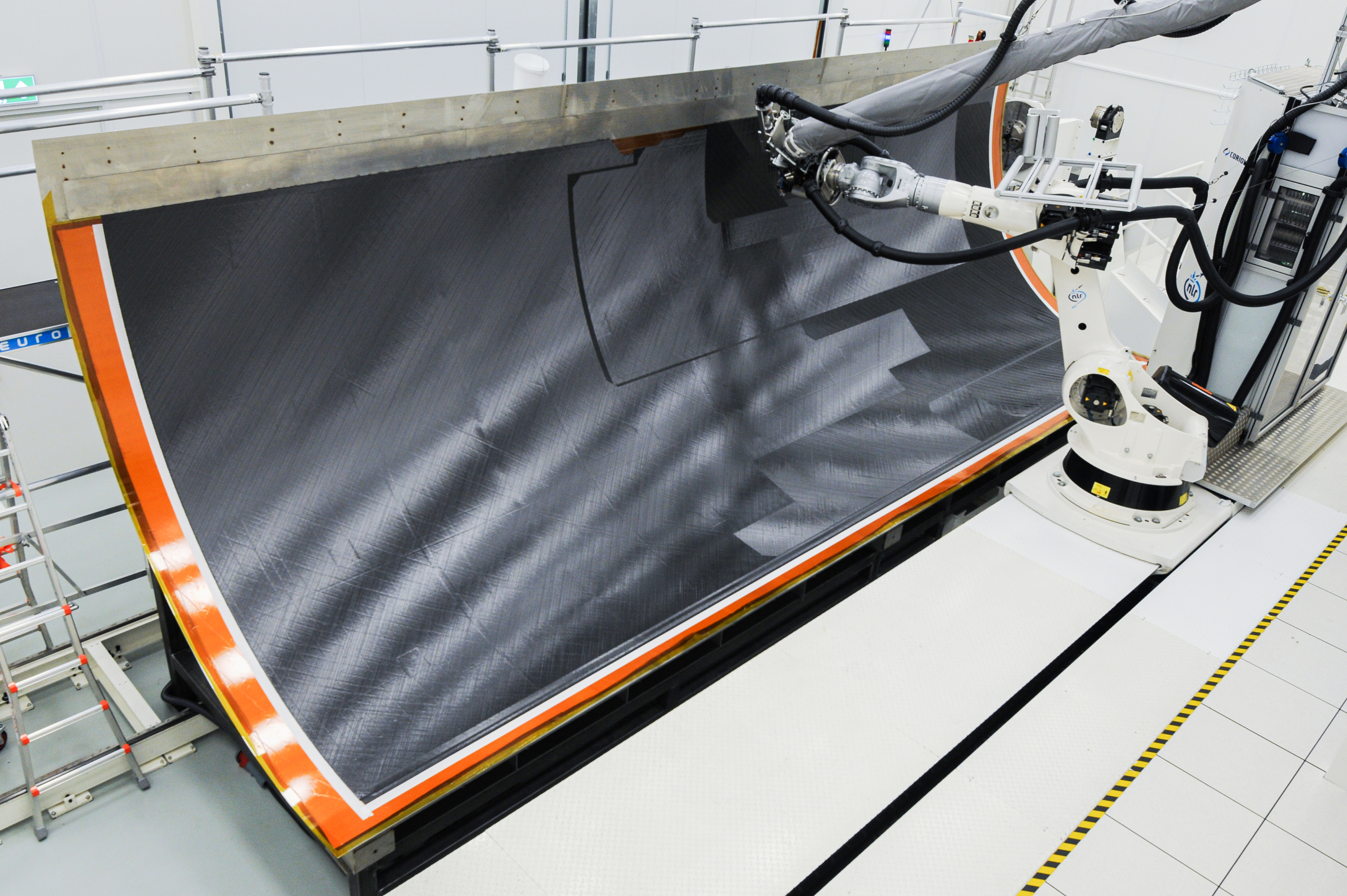

Con estos elevados objetivos en mente, los colaboradores se propusieron probar sus diversas técnicas de fabricación para construir las numerosas piezas y estructuras que se integrarán en un fuselaje. Para NLR, esto significó poner a prueba sus conocimientos y capacidades de producción con la mayor parte de todos ellos, la parte más vulnerable de la estructura del fuselaje. Con la ayuda de su máquina AFP de última generación, NLR supuestamente alcanzó su objetivo, construyendo la mitad inferior de la piel del fuselaje, una sola pieza, que mide 8.5 metros de largo por 4 metros de diámetro, dijo. para ser la pieza termoplástica individual más grande conocida jamás fabricada.

Esto no fue poca cosa, dice Clean Sky. Si bien los materiales compuestos como los termoestables se han utilizado cada vez más en la construcción de aviones, las piezas termoplásticas grandes son relativamente nuevas en el campo, lo que también significa que pueden ser un poco más costosas, en comparación. Pero según De Kruijk, eso es simplemente literal, ya que los beneficios superan con creces el precio.

“Debido a que es más nuevo y debido a sus propiedades, los termoplásticos son un poco más caros que los termoestables. Pero hay una serie de factores diferenciadores que hacen que valga la pena utilizar el nuevo material. Por ejemplo, los termoplásticos son un poco más ligeros que los termoestables porque es un material de matriz más resistente y tiene una mejor resistencia al daño por impacto, lo cual es importante ”, explica De Kruijk. “Más allá de eso, sin embargo, están los medios por los cuales el material se puede utilizar en la fabricación. Para conectar varias partes o piezas de termoplásticos, simplemente necesita calentar el material para soldarlo. Eso significa que nos estamos deshaciendo de los cientos de miles de sujetadores que mantienen unidos los aviones convencionales, lo que sin duda conducirá a ahorros de peso más drásticos ".

Otro tema que se le ha encomendado investigar a NLR es cómo inspeccionar, mantener y reparar aviones construidos con termoplásticos. A partir de ahora, el uso de piezas compuestas grandes en aviones es algo limitado, lo que significa que hay muchos menos datos y práctica en la inspección, el mantenimiento y la capacidad de reparación.

“Actualmente, estamos trabajando en el desarrollo de tecnología para una serie de técnicas de inspección no destructiva [NDI] que se utilizarán para inspeccionar aviones, como termografía y shearografía, pero esa tecnología aún está madurando. Actualmente, empleamos la inspección ultrasónica para verificar si hay defectos y problemas, pero ese puede ser un proceso que requiere mucho tiempo ”, sugiere De Kruijk. “Sin embargo, la inspección y el mantenimiento actuales de los aviones convencionales también son lentos. Debido a la naturaleza de los termoplásticos, con la capacidad de recalentarse y soldarse, vemos que el mantenimiento se puede realizar mucho más rápido que en los aviones tradicionales. Imagínense cuánto tiempo se puede ahorrar al no tener que revisar a mano cada remache en toda la estructura, individualmente ".

Debido al tamaño de la piel final, se produjeron dos segmentos. Con la finalización del tendido del segundo segmento de 90 grados del revestimiento inferior del fuselaje, el siguiente paso es consolidar y unir los dos segmentos de 90 grados del revestimiento inferior del fuselaje con un segmento de revestimiento del fuselaje de 180 grados. Sin embargo, para hacer esto, según se informa, se requiere un autoclave muy grande que sea capaz de ajustar y calentar las piezas de gran tamaño para unirlas. Debido a que no existe un autoclave de este tipo en los Países Bajos, las dos mitades se dirigen a Alemania para su integración. El proceso estaba programado para fines de junio.

“Suponiendo que podamos seguir adelante conectando estas dos piezas del fuselaje en junio, esperamos que podamos tener la piel consolidada en NLR para el verano para comenzar el proceso detallado de NDI para probar y verificar su éxito y establecer a fondo la calidad de la piel completa del fuselaje inferior ”, ilustra De Kruijk. "Después de eso, lo enviaremos a nuestros socios en GKN Fokker, donde las diversas piezas que se desarrollaron en el proyecto STUNNING se pueden ensamblar e integrar por completo".

Para obtener un resumen completo del proyecto MFFD, consulte "Avanzando en el demostrador de fuselaje multifuncional (MFFD)". Para obtener más información sobre la soldadura por inducción, consulte este seminario web presentado por GKN Fokker.

Este proyecto ha recibido financiación de la Empresa Común Clean Sky 2 (JU) en virtud del acuerdo de subvención nº 945583. La JU recibe apoyo del programa de investigación e innovación Horizonte 2020 de la Unión Europea y de los miembros de la JU Clean Sky 2 distintos de la Unión.

Resina

- Entregando moda asombrosa a través de una fabricación rápida

- Cómo iniciar un proyecto de análisis de datos en la fabricación

- Fraunhofer IPT desarrolla compuestos termoplásticos en almacenamiento de hidrógeno, álabes de motores y más

- El proyecto Clean Sky 2 FUSINBUL desarrolla mamparos de presión de fibra de carbono a gran escala

- El proyecto RECONTRAS valida el uso de microondas y soldadura láser para obtener composites reciclables

- El Instituto de Estructuras y Diseño DLR aumenta la madurez de las estructuras de fuselaje de compuestos termoplásticos

- El consorcio busca soluciones para estructuras compuestas termoplásticas de fibra de carbono

- Puerta termoplástica por primera vez para compuestos automotrices

- NCC y socio generación de superficies para demostrar las capacidades de sobremoldeo termoplásticos

- Fabricación rápida de espacios en blanco compuestos a medida

- RTP Company desarrolla compuestos termoplásticos ligeros y resistentes