Nano y ánodo de batería:una revisión

Resumen

Mejorar las propiedades del ánodo, incluido el aumento de su capacidad, es una de las necesidades básicas para mejorar el rendimiento de la batería. En este trabajo se introducen ánodos de alta capacidad con desempeño de aleación, luego se plantea el problema de la fragmentación de estos ánodos y su efecto durante la vida cíclica. Luego, se discute el efecto de reducir el tamaño a la nanoescala en la solución del problema de la fragmentación y mejorar las propiedades, y finalmente se examinan las diversas formas de nanomateriales. En este artículo se describe la reducción de electrodos en el ánodo, que es un fenómeno a nanoescala. Se expresan los efectos negativos de este fenómeno en los ánodos de aleación y se discutirá cómo eliminar estos efectos negativos mediante la preparación de nanoestructuras adecuadas. Asimismo, se introducen los ánodos de la familia del óxido de titanio y se expresan los efectos del Nano en la mejora del rendimiento de estos ánodos, y finalmente, se introducirá el comportamiento cuasi-capacitivo, que es específico de Nano. Finalmente, se introduce el tercer tipo de ánodos, ánodos de intercambio, y se expresa su función. Se menciona el efecto de Nano sobre la reversibilidad de estos ánodos. Se describen las ventajas de la nanotecnología para estos electrodos. En este trabajo se encuentra que la nanotecnología, además de los efectos comunes como reducir la distancia de penetración y modular la tensión, también crea otros efectos interesantes en este tipo de ánodo, como la cuasi capacitancia capacitiva, cambio de mecanismo de almacenamiento y menor cambio de volumen.

Introducción

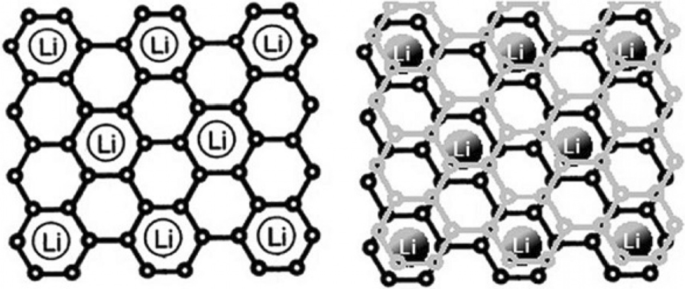

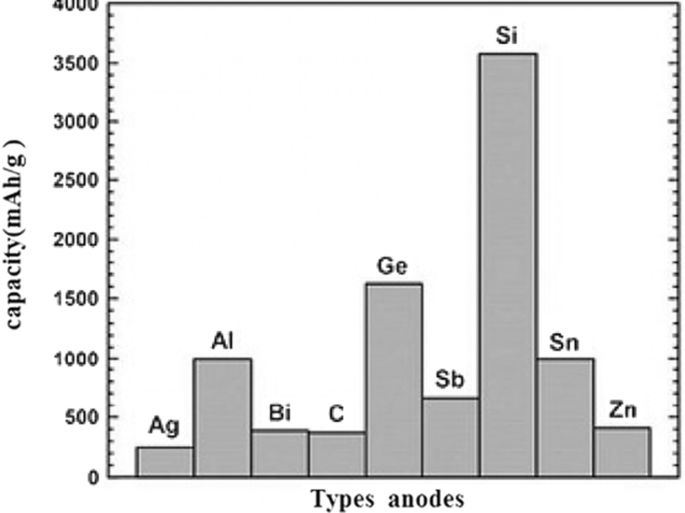

El grafito es un material de carbono con una estructura en capas en la que la distancia entre las capas es de aproximadamente 35,3 Å, en el que hay un espacio adecuado entre las capas para la colocación de átomos de litio [1,2,3,4]. Durante la carga, los iones de litio se reducen en el ánodo y se convierten en átomos de litio, que se colocan entre las capas de grafito. Tras la llegada del litio, la distancia entre las placas alcanza los 3,5 Å [5,6,7,8,9,10]. Durante la descarga, los átomos de litio se oxidan a iones de litio y se transportan a través del electrolito al cátodo. Debido a la inserción de átomos de litio en el grafito (en el momento de la carga), estos materiales se denominan ánodos de intercalación [6,7,8,9,10,11,12,13,14]. Según la Fig. 1 en grafito, se puede almacenar un máximo de un átomo de litio por cada 6 átomos de carbono [5]. Debido a que la capacidad está directamente relacionada con la cantidad de litio almacenado, el grafito tiene una capacidad menor que los ánodos de metal de litio, pero como se mencionó anteriormente, se usa como un ánodo comercial porque no tiene problemas de crecimiento dendrítico. Tenga en cuenta que en este artículo y en artículos futuros, el ánodo y el cátodo significan la sustancia activa en el ánodo y el cátodo [6, 7, 8]. Debido a la baja capacidad del grafito, se requieren ánodos de alta capacidad [15,16,17,18]. Un grupo de ánodos que pueden almacenar grandes cantidades de átomos de litio son los ánodos de aleación hechos de metal o semiconductores. La función de estos ánodos es formar una aleación con un metal o semiconductor, almacenando así el átomo de litio [19,20,21]. En este tipo de material, en comparación con el grafito, donde solo se almacena un átomo de litio por cada 6 átomos de carbono, se pueden almacenar varios átomos de litio por cada átomo de metal [9,10,11]. Los más importantes de estos ánodos son el silicio y el antimonio. Para el silicio, la capacidad es de aproximadamente 4000 mAh / gy para el estaño, la capacidad mencionada es de 900 mAh / g en comparación con el grafito, que tiene una capacidad de aproximadamente 350 mAh / g. Según la Fig. 2, entre los ánodos de aleación, el silicio tiene la mayor capacidad de volumen y peso, se encuentra en abundancia en la naturaleza y toda la industria electrónica se basa en el silicio; Por tanto, como muestra la Fig. 2, el silicio es el más importante de los ánodos de aleación [12,13,14,15]. Por lo tanto, la mayor parte del material de este artículo trata sobre silicio, pero los principios mencionados pueden generalizarse a otros ánodos de aleación. El material del ánodo activo, la capacidad teórica, las ventajas y los resultados del estudio se presentan en la Tabla 1.

Muestra cómo se almacena el litio en el grafito. Por cada 6 átomos de carbono, se almacena 1 átomo de litio [12]

Tipos de ánodos con capacidad [13,14,15]

Problemas de los ánodos de aleación

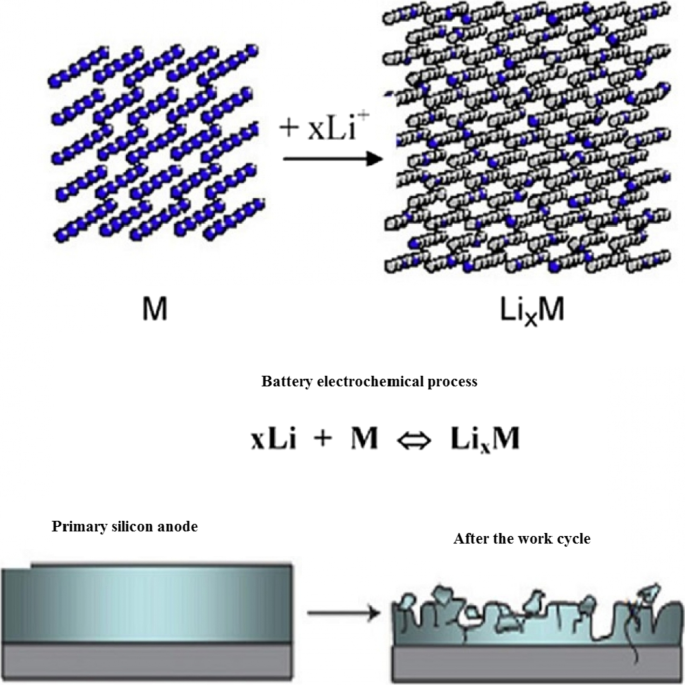

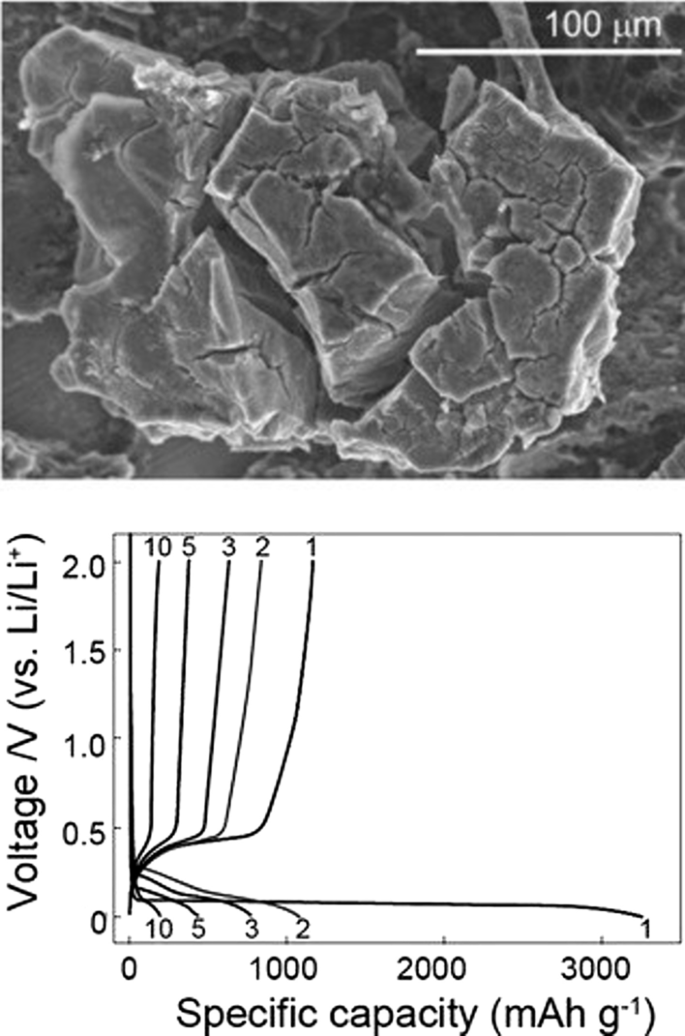

En estos ánodos, el almacenamiento y liberación de litio se acompaña de un gran cambio de volumen que puede llegar hasta el 400% del volumen inicial, como se muestra en la Fig. 3. Durante el ciclo de trabajo, debido a las tensiones provocadas por el cambio de volumen, se produce el fenómeno de pulverización de sustancias activas [7, 10, 39, 40]. La fragmentación hace que se interrumpa la conexión entre el material activo en sí, entre el material conductor-aditivo activo y entre el principio activo recolector de activo [18,19,20]. Cuando ocurre este fenómeno, la sustancia activa se aísla eléctricamente; por tanto, no se produce transferencia de electrones para llevar a cabo la reacción de oxidación. Por lo tanto, un gran volumen de ingredientes activos permanece sin usar y no participa en la capacidad, y finalmente esto provoca una fuerte caída de la capacidad durante el ciclo de trabajo [21, 41, 42]. La figura 3 muestra el fenómeno de aplastamiento. Desafortunadamente, la figura 3 no muestra la estructura completa del electrodo de ánodo. De hecho, en un electrodo convencional, se utilizan partículas micrométricas de materiales activos junto con aglutinantes y materiales conductores de carbono, etc. [43, 44, 45, 46]. Que se rompe si se rompen las conexiones electrónicas mencionadas anteriormente. La Figura 4 muestra las curvas de carga y descarga para partículas de silicio que miden 10 micrones. Se puede ver que la capacidad incluso en la primera descarga es de solo 800 mAh / g (en comparación con los 4000 cargados inicialmente). En el grafito, por otro lado, la capacidad disminuye solo 0.03 por ciclo de trabajo. Estos ánodos tienen un voltaje más alto que el grafito (según la fórmula indicada anteriormente, cuanto mayor es el voltaje del ánodo, menor es el voltaje de la batería) [10, 21, 39]. Por ejemplo, el silicio tiene un voltaje de 0.3 a 0.4 más alto que el del litio, mientras que en el grafito el voltaje es aproximadamente 0.05 V más alto que el del litio, pero los ánodos de silicio y otras aleaciones tienen una capacidad tan alta que el voltaje no tiene un efecto significativo, y la energía es significativamente más alta que el grafito.

Pulverización y desconexión de su conexión eléctrica [10]

Diagrama de carga y descarga para partículas de silicio de 10 micrones [17]

Solución de nanotecnología

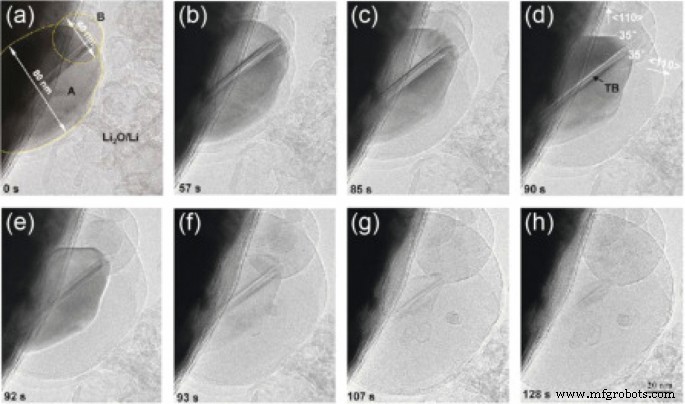

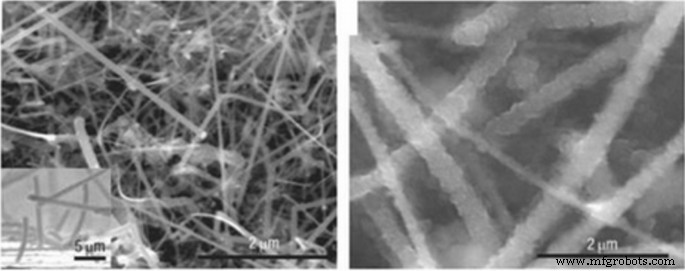

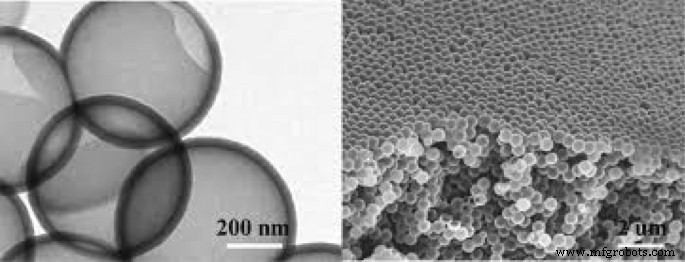

El rendimiento de la batería se puede mejorar si el fenómeno de trituración se puede prevenir de alguna manera. La investigación ha demostrado que cuando las dimensiones del silicio alcanzan el rango nanométrico (menos de 150 nm), el fenómeno de aplastamiento ya no ocurre [47,48,49,50]. La Figura 5 muestra la imagen TEM de nanopartículas de silicio durante la ionización de litio. Estas dos partículas cambian de volumen debido a la entrada de litio, pero no se rompen bajo tensión [7, 18, 40]. Esto muestra que para utilizar la extraordinaria capacidad del silicio, debemos ir inevitablemente a la nanoescala [51,52,53]. Si se utilizan nanopartículas, el problema de la fragmentación se resuelve, pero normalmente no están conectadas al suministro de electrones. Por lo tanto, por primera vez, los investigadores utilizaron nanocables de silicio cultivados verticalmente en un colector de corriente como se muestra en la Fig. 6 (imagen SEM). De esta manera, el problema del aplastamiento se puede resolver, debido a que existe suficiente espacio entre los nanocables para cambiar el volumen de cada nanoalambre durante el ciclo de trabajo sin generar un esfuerzo extenso, el diámetro de cada nanoalambre también es menor que la dimensión crítica [19 , 20, 21, 22, 30, 54, 55, 56]. Como se sabe, después de la aleación (entrada de litio), el ancho de los nanocables aumentó y las paredes laterales se texturizaron, y aunque hubo un gran cambio de volumen, no se produjo fragmentación [57]. En los nanocables, la transferencia de electrones (comunicación entre el colector de corriente y la sustancia activa) tiene lugar a lo largo de los nanocables. Dado que la transferencia de electrones es buena, se puede utilizar toda la capacidad del material activo de silicio [31, 32, 35,36,37]. Los nanocables tienen una temporada de enlace de electrolitos más alta que el material a granel [41,42,43]. Debido al hecho de que la reacción de oxidación tiene lugar a través de la interfaz electrodo-electrolito, la velocidad de las reacciones también aumenta. por otro lado, debido a que los nanocables tienen dimensiones pequeñas en comparación con el material a granel que los iones tienen para viajar distancias más largas, la transferencia de iones a través de las dimensiones laterales es fácil. Las transferencias de iones más rápidas y las reacciones de oxidación aumentan la potencia e incluso la energía, porque la transferencia de iones (a veces además de la transferencia de electrones) es una pérdida potencial (polarización de concentración) tanto de los electrodos del ánodo como del cátodo de una batería de litio, esta polarización disminuye a medida que la distancia de penetración disminuye y la densidad de energía mejora [44,45,46]. Finalmente, debido a que el silicio es un semiconductor, tiene menos conductividad electrónica que el grafito, que es un metaloide [33, 38, 58].

La imagen TEM de nanopartículas de silicio durante la ionización de litio progresó de a a h it ionización de litio, respectivamente [19]

Imagen SEM de nanopartículas de silicio durante el litio [20]

Diferentes nano morfologías

Se ha demostrado que el uso de nanotubos de silicio en lugar de nanocables es más eficaz. En nanotubos, se proporciona el espacio necesario para el cambio de volumen en ambos lados de las paredes interior y exterior [34, 59, 60, 61]. Además, los nanotubos suelen ser más delgados que los nanocables, por lo que los transmisores son mejores, ya que el silicio es un semiconductor y también es amorfo durante el ciclo de trabajo debido a las tensiones, no se conduce bien electrónicamente durante el ciclo de trabajo [47, 48, 54]. Como resultado, los electrones no fluyen bien en todas las partes del silicio. Se pueden utilizar nanoestructuras híbridas para resolver este problema, por ejemplo, un nanotubo de silicio cuyo núcleo contiene materiales conductores o viceversa tiene un revestimiento conductor [62,63,64,65,66]. Una comparación entre las dos categorías de nanocables de silicio sin recubrimiento y recubiertos de carbono ha demostrado que los nanocables recubiertos de carbono mantienen una capacidad considerable. Otra solución es utilizar ánodos de nanocompuestos [49,50,51]. Uno de los materiales más utilizados en nanocomposites en el papel de modulador de estrés (tampón) es el carbono. Por ejemplo, el nanocompuesto de carbono en el campo del carbono es una de las soluciones al problema del estrés. La Figura 7 muestra un nanocompuesto de estaño-carbono. El estaño actúa como ingrediente activo como ánodo de aleación. El carbono en este nanocompuesto actúa como amortiguador y conductor, y además de sus diversas estructuras de carbono, pueden almacenar algo de litio. Como se muestra en la Fig. 7, la capacidad de estaño es menor que la capacidad teórica (900 mAh / g) debido a la presencia de carbono, pero tiene un buen ciclo de vida. Mantiene bien hasta 1000 ciclos de trabajo [52, 67,68,69,70].

Imagen TEM y curva del ciclo de vida del nanocompuesto de estaño en carbono, las nanopartículas de estaño oscuro están marcadas [54]

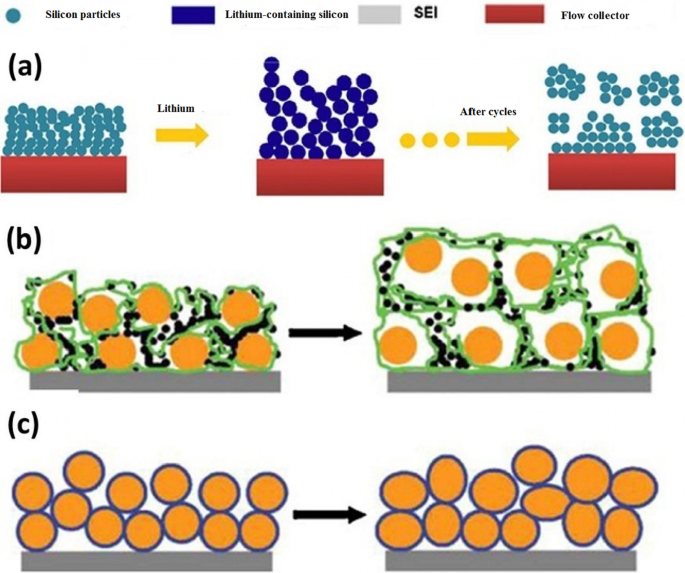

Puede surgir en la mente del lector la pregunta de por qué se están explorando otros ánodos de aleación, dado que el silicio tiene una capacidad mucho mayor que otros ánodos de aleación [71,72,73]. La respuesta que se da y se puede generalizar a toda la colección de artículos de nanotecnología y baterías es que debido a que los nanomateriales se sintetizan de diferentes maneras y con diferentes morfologías (formas) de diferentes maneras [74,75,76,77,78]. Cada método de síntesis es diferente de la discusión de precio, calidad, seguridad, escalabilidad, efectos ambientales, etc .; por ejemplo, los metales no se pueden preparar con el método sol-gel, que es un método simple [79,80,81]. Incluso para un material específico como el silicio, los nanomateriales unidimensionales, como las nanofibras, se pueden producir mediante electrohilado, que es un método producido en masa, en forma de nanocables mediante el costoso método de deposición química de vapor, otro método para pruebas de laboratorio. [22, 52, 53, 54]. Los nanocables se pueden fabricar mediante grabado con silicio. En el último método, la dirección cristalina y el dopaje se pueden controlar fácilmente, y se puede determinar el efecto de diferentes dopantes y direcciones cristalinas sobre el almacenamiento de litio [23, 82,83,84,85,86,87,88]. Incluso un nanomaterial con una forma y composición específicas se puede usar de diferentes maneras e incluso en un método específico, se pueden usar diferentes reactivos con diferentes condiciones de temperatura, etc., cada uno de los cuales puede tener diferentes resultados en términos de precio, seguridad y precio. la clave para la comercialización, además de invertir, es encontrar el método de producción adecuado considerando los factores enumerados anteriormente, de modo que exista un vínculo inseparable entre la producción y el rendimiento de las baterías y artículos muy buenos y apropiados Disponibles en relación con el método de síntesis [30, 31 , 56, 57, 89,90,91,92]. Además de las nanoestructuras unidimensionales (nanocables y nanotubos), se han realizado esfuerzos para utilizar nanoestructuras de dimensión cero (nanopartículas) (ya que una buena nanopartícula es más fácil de sintetizar que los nanocables). El problema con las nanopartículas es que, por un lado, no es posible establecer una conexión fácil entre las propias nanopartículas y, por otro lado, entre ellas y el material conductor y colector [32, 35, 36]. Por ejemplo, la Fig. 8a muestra que las nanopartículas primarias (izquierda de la imagen) aumentan de volumen después de absorber litio durante la carga, y después de algunos ciclos, desconectan la conexión de electrones cuando regresa a su estado original sin litio [3, 24, 93,94,95]. En el método habitual de preparación del ánodo (también el cátodo), el polvo de la sustancia activa (aquí silicio) se utiliza junto con el carbono conductor (para mejorar la conductividad) y el aglutinante de PDVF (para la unión de las partículas) que se muestran. en la Fig. 8b. Según la Figura b, debido a que las nanopartículas de silicio cambian de volumen, después de volver a otro estado inicial, la conexión eléctrica entre las nanopartículas, el material conductor de carbono se pierde, la capacidad se reduce. Para resolver el problema anterior en el método que se muestra en la Figura c, el silicio amorfo, que también tiene un papel modulador de la tensión, se utiliza como adhesivo para unir nanopartículas de silicio de modo que la conexión eléctrica ya no se interrumpa y la capacidad se mantendrá [25 37, 38, 96, 97]. En otro método, se han preparado nanopartículas en el campo del polímero conductor de polianilina, que tienen un papel tanto modulador como conductor de electrones, y se ha observado que tienen un buen ciclo de vida de 1000 mientras mantienen una capacidad de 1600 mAh / g. En comparación, el método aglutinante de PVDF pierde más del 50% de su capacidad en 100 ciclos de trabajo. Otra forma de resolver el problema son las nanoestructuras huecas. En este método, se proporciona el espacio vacío necesario durante la entrada y salida del litio a través de un volumen hueco [26, 27, 33, 58, 59]. El método de los elementos finitos muestra que en un mismo volumen, la estructura hueca sufre menos estrés durante el ciclo de trabajo, por lo que tienen una mejor resistencia al fenómeno de aplastamiento (Fig. 9).

un Muestra cómo se rompe la relación eléctrica de las nanopartículas con el colector de corriente, b muestra otro tipo de desconexión, las nanopartículas de silicio en naranja y el carbón en negro y las cadenas de polímero de PDVF se muestran en verde. c Utilice adhesivo de silicona amorfa para unir nanopartículas incluso después de la deformación [47].

Nanopartículas huecas para resolver el problema del cambio de volumen [48]

Descomposición de electrolitos en el ánodo

Como sabemos, cualquier sustancia es estable en un rango de potencial y se somete a un proceso de reducción u oxidación más o menos dentro de este rango [28, 98, 99]. Es por eso que podemos descomponer (electrolizar) el agua para producir hidrógeno y oxígeno. Estas celdas son lo opuesto a las celdas galvánicas (baterías), llamadas celdas de electrolitos. En estas celdas, a diferencia de la batería, proporcionamos energía para forzar una reacción que no es termodinámicamente deseable [60].

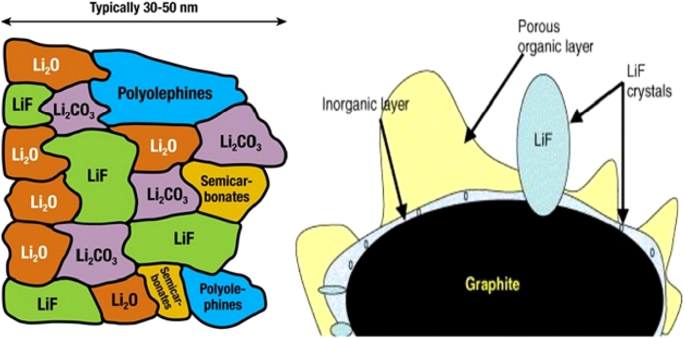

Al cargar la batería, al igual que el agua en descomposición, le damos energía a la batería a través del cargador para revertir la reacción que tuvo lugar en la batería y devolver la batería a su estado predescargado [100,101,102,103,104]. El electrolito orgánico utilizado en las baterías de iones de litio (como la electrólisis del agua) cambia como resultado de la energía del cargador. Como se mencionó, en una batería de iones de litio, en el polo negativo (ánodo de grafito), se produce una reducción de iones de litio durante la carga. Debido al hecho de que la tendencia a la reducción de electrolitos es termodinámicamente más alta que la de iones de litio, la reducción de electrolitos se realiza en lugar de la reducción de iones de litio. Esto hace que se forme una capa sólida sobre la superficie del grafito. Esta capa sólida se llama SEI (interfaz de electrolitos sólidos). La composición de esta capa es compleja y una mezcla de varios productos químicos. La figura 10 muestra un esquema de esta capa. Como puede verse en la figura, la composición de esta sustancia contiene iones de litio y carbono; por tanto, la formación de esta capa va acompañada de una disminución del litio, lo que reduce la capacidad en la primera carga [34, 61]. Esta capa de espesor está en el rango nanométrico como se muestra en la Fig. 10. La formación de la capa SEI en sí limita la continuación de la reacción de reducción de electrolito, porque evita que las moléculas de electrolito alcancen la superficie del ánodo de grafito como barrera física. De hecho, actúa como un inhibidor cinético (como la capa pasiva de óxido de aluminio, que evita que el oxígeno llegue al aluminio inferior y evita que se oxide el resto del aluminio). Por otro lado, debido a que es un aislante de electrones, también evita que el electrón llegue al electrolito [62,63,64,65]. Por lo tanto, ni el electrón puede alcanzar la molécula de electrolito ni la molécula de electrolito puede moverse hacia el electrón en el ánodo, los cuales hacen que el electrolito se regenere y tenga una reacción autolimitante. Afortunadamente, esta capa es permeable a los iones de litio, y los iones de litio pueden atravesarla hasta la superficie del ánodo, capturar electrones y regenerarse [105,106,107,108]. Esta capa reduce la energía de la batería a medida que aumenta la distancia de penetración del ión de litio para alcanzar el ánodo [109,110,111].

Esquema de la formación y composición de SEI de esta capa [66]

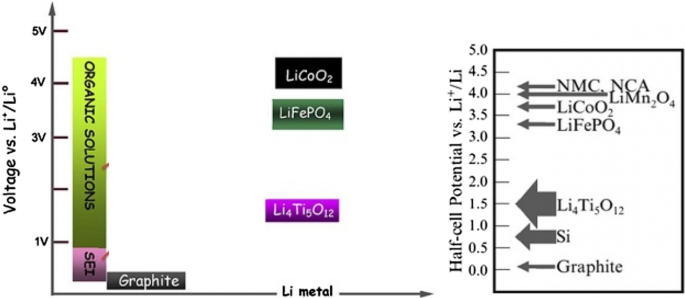

La Figura 11 muestra el rango de estabilidad de electrolitos frente al potencial de ánodos y cátodos. Si el cátodo tiene un potencial mayor que el rango de estabilidad del electrolito, el electrolito se oxida en el cátodo y durante la carga, y también si el ánodo tiene un potencial menor que el rango de estabilidad, se regenera en el ánodo y durante la carga del electrolito. Afortunadamente, como se muestra en la Fig. 11, los cátodos convencionales no tienen el problema de la inestabilidad de los electrolitos, pero en los ánodos de grafito y silicio hay inestabilidad y se forma SEI [66,67,68].

Muestra el voltaje de los ánodos y cátodos comunes y el rango de potencial de estabilidad del electrolito y el rango de potencial de formación de SEI [67]

Problema de SEI en Silicon

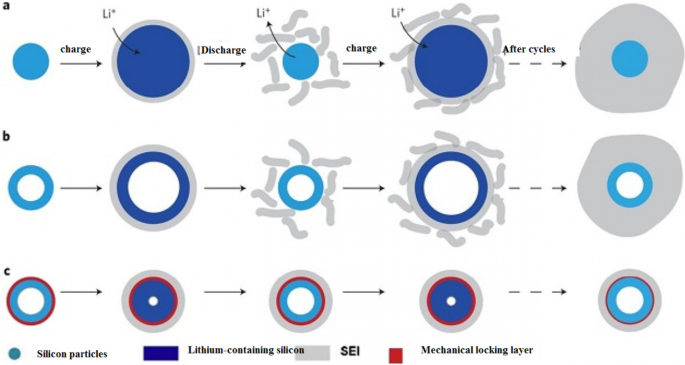

En general, para ánodos de menos de un voltio en relación con el metal litio, el electrolito es inestable y se forma SEI. Por tanto, el SEI se forma en el ánodo de silicio, que tiene un potencial de 0,3 a 0,4 más alto que el del litio [112,113,114,115]. Desafortunadamente, debido a que el silicio cambia de volumen y se descompone, se exponen nuevos niveles de silicio al electrolito, por lo que el electrón llega al electrolito y se forma un nuevo SEI en estas nuevas superficies. Como resultado, la capacidad se reduce constantemente durante los ciclos de trabajo. Es necesario decir esto, dado que las pruebas se realizan a menudo en metal litio, los voltajes relativos al litio se miden en todos los artículos de la batería [69]. En los nanomateriales de silicio, debido a la mayor actividad química, es aún más susceptible a la formación de SEI. En el caso de los nanomateriales, es cierto que no se descomponen, pero sí cambian de volumen. Según la Figura 12, este cambio de volumen hace que SEI crezca continuamente y vemos las desventajas del crecimiento de SEI, como capacidad y potencia reducidas, etc. La Figura 13 de la sección a ilustra mejor la razón del crecimiento de SEI en nanomateriales. Si tenemos la sección transversal de un nanoalambre (o nanopartículas, etc.) en el estado inicial sin litio, que se muestra en el lado izquierdo de la figura, durante la carga, debido a que el silicio contiene litio, su volumen aumenta y debido al electrolito inestabilidad al mismo tiempo se forma una capa SEI en el nanoalambre [116,117,118,119]. Ahora, durante la descarga, el litio sale y la partícula se contrae mientras que el SEI no se contrae. Esto hace que el SEI se desmorone bajo estrés (o incluso en la segunda etapa del agrandamiento del silicio bajo ionización de litio, momento en el que se produce el estrés y el SEI se desmorona porque el límite exacto entre el SEI y la partícula no coincide exactamente). Por lo tanto, al recargar (ionización de litio), se forma nuevamente una nueva capa de SEI. La repetición de este ciclo conduce a un crecimiento continuo de SEI y tenemos problemas con su crecimiento, mientras que en grafito SEI no crecería sin un ligero cambio en su volumen. Cabe señalar que lo que se ha dicho sobre SEI y silicio también se aplica a otros ánodos de aleación [70, 120,121,122,123]. Como se vio en la sección b, este problema también existe para los nanotubos de silicio, pero si de alguna manera podemos evitar que el silicio entre en contacto con el electrolito desde el principio y cambie su volumen en las proximidades del electrolito, este problema se resolverá.

Cómo crece la capa SEI [19]

Muestra el crecimiento de SEI en diferentes condiciones [20]

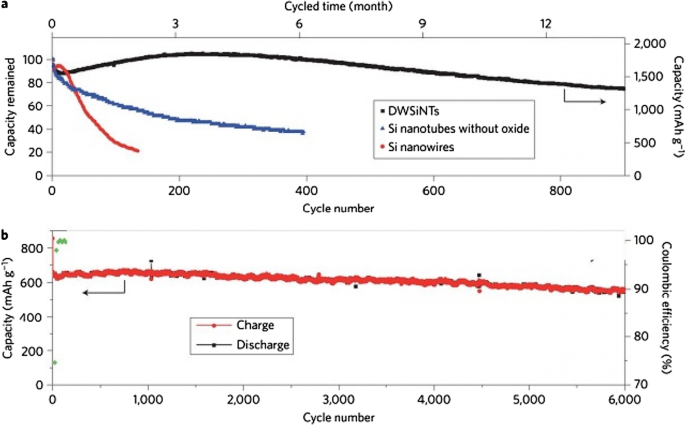

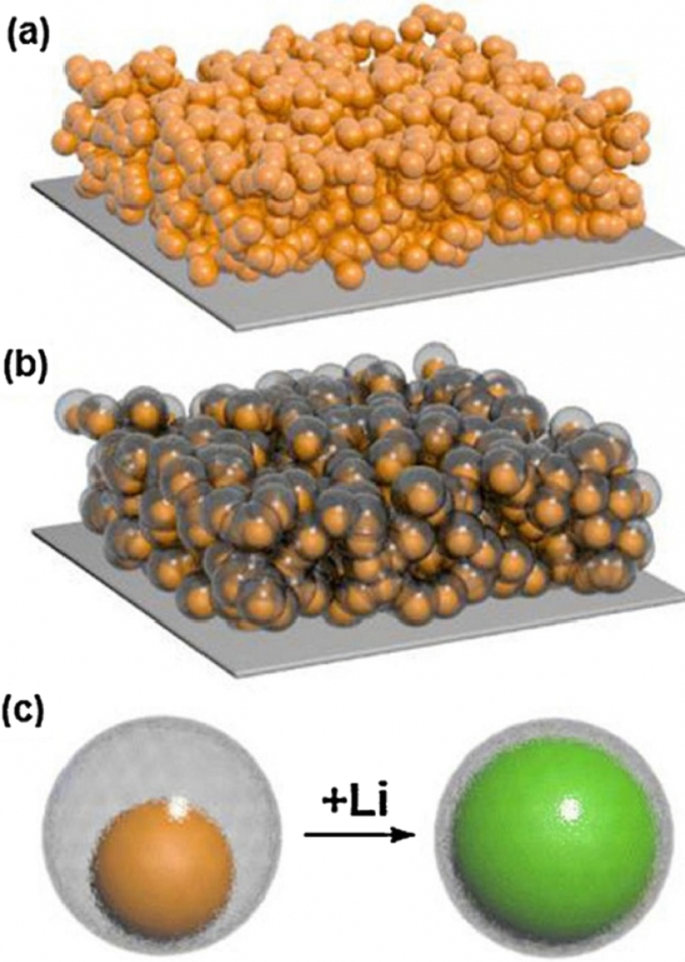

Wu y col. [18] utilizó una capa de bloqueo mecánico como se muestra en la Fig. 13c; esta capa, que está hecha de óxido de silicio, evita el cambio en el volumen exterior de los nanotubos debido a su resistencia mecánica. Por lo tanto, se forma un SEI estable sin cambiar el volumen (una capa de SEI estable como el grafito). Esta capa de óxido es el conductor de los iones de litio por lo que no causa problemas para reaccionar. El espacio necesario para el cambio de volumen también se proporciona a través de la pared interior del nanotubo. Entonces no hay problema de aplastamiento. Debido a que el estudio mostró que el electrolito no penetra en el nanotubo, no hay contacto entre el electrolito y la pared interna del nanotubo. Todas estas ventajas hacen que ofrezca un ciclo de vida prolongado y una buena potencia. La Figura 14 (mostrada en esta figura con DWSiNT) muestra parte de los ciclos de descarga profunda de esta muestra. En descarga profunda, el ciclo de vida siempre se reduce más rápido. Sin embargo, se observa que después de 900 ciclos, la muestra preparada todavía tiene una buena capacidad, pero las muestras normales de nanotubos y nanocables pierden su capacidad rápidamente. Descargado) Para la muestra graficada, muestra que la capacidad mantiene su capacidad incluso después de esta tasa de C relativamente alta incluso en hasta 6000 ciclos abiertos. En otro ejemplo [19], se prepara una estructura núcleo-capa, como se muestra en la Fig. 15c, se usa un recubrimiento de carbono con nanopartículas de silicio dentro del recubrimiento de carbono. El espesor del recubrimiento de carbono está en el rango de 10 nm e incluye partículas de silicio de 100 nm. La capa de carbono tiene suficiente espacio para cambiar fácilmente el volumen de la nanopartícula de silicio, como se muestra en la Figura c. Por otro lado, las nanopartículas de silicio están unidas a la capa de carbono desde un punto, por lo que las transiciones de electrones e iones tienen lugar en él, porque el carbono está en las proximidades del electrolito y no el silicio, como el grafito, se forma un SEI estable sin aplastamiento. debido a que el cambio en el volumen de silicio no se transfiere al carbono y del carbono al SEI, tan similar a la figura de la Fig. 12, tiene un ciclo de vida largo. Si usamos normalmente nanopartículas de silicio, además del problema de SEI, como vimos en el artículo anterior y en la Figura a, se muestra que no hay espacio vacío entre las nanopartículas de silicio para cambiar el volumen, por lo que hay tensión entre las partículas cuando cambian de volumen, pero al usar esta estructura hueca (Figura b) ya no hay tensión entre las partículas.

un Comparación entre el ciclo de vida del negro, azul y rojo para recubiertos de óxido, b nanotubos sin óxido y sin óxido, respectivamente [21]

un Visualización de electrodos de nanopartículas de silicio. b Pantalla de electrodos fabricada con nanopartículas de silicio con revestimiento de carbono y estructura hueca. c La estructura de la cáscara hueca usada en b , el silicio está dentro del carbono hueco y su cambio de volumen se observa durante la ionización del litio [10]

Este ánodo tiene otras ventajas además del problema de SEI, en comparación con la muestra de la Fig.12. Una ventaja de las ventajas de la síntesis de nanopartículas sobre los nanotubos y, lo que es más importante, el uso de nanopartículas en comparación con los nanocables, es bien compatible con el método de suspensión. que es el método convencional de preparar electrodos en baterías.

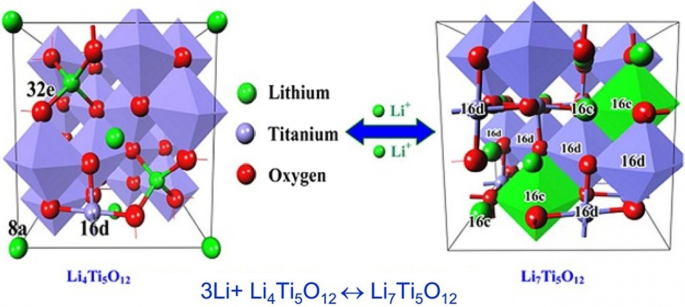

Presentamos el ánodo LTO

Hasta ahora, hemos hablado de dos tipos de ánodos de grafito y ánodos de aleación (silicio). Otro ánodo que es muy popular es el ánodo con compuesto Li4Ti5O12, que se llama LTO para abreviar. Este ánodo es como grafito de intercalación [29, 124,125,126,127]. La figura 16 muestra la estructura y reacción de este tipo de ánodo. El ánodo LTO tiene una capacidad limitada de 175 mAh / g (en comparación con 300 grafito y 4000 silicio). El voltaje de este ánodo también es de aproximadamente 1,5 V en comparación con el metal de litio según la Fig. 17 (cuanto menor es el voltaje del ánodo, mayor es el voltaje de la batería). This high voltage and low capacity both make this anode have very low energy, but it is still one step ahead of silicon in commercial terms. One of the most important features of this anode is the safety issue, because in electric vehicles there are unpredictable conditions, and the other is the long cycle life, and finally its power [72, 73, 128,129,130].

Shows the structure and entry of lithium ion in LTO along with its reaction [74]

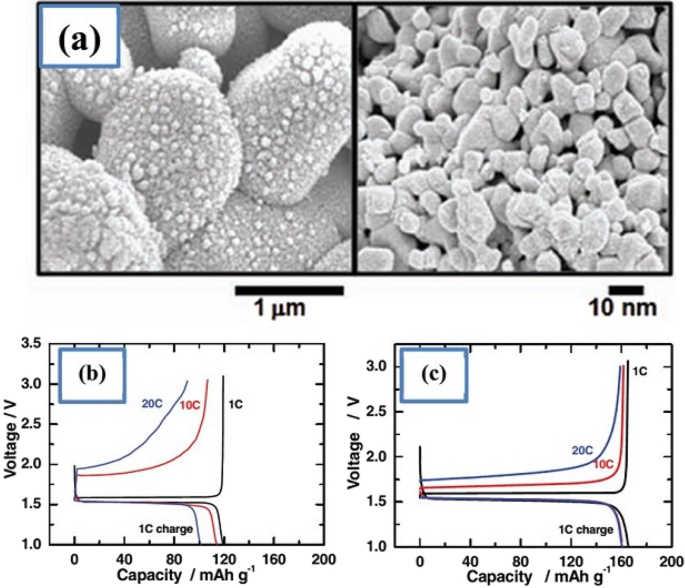

a Displays the nanostructure discussed including Nano primary nanoparticles, b charge–discharge curve for ordinary micro particles, and c for a-shaped particles [74]

Due to the fact that the voltage of this anode is high, it is in the range of electrolyte stability according to Fig. 17, so SEI is not formed. On the other hand, as shown in Fig. 17, there is enough space for lithium ions in this composition and it does not change volume, while even in graphite, some volume change is seen due to the entry and exit of lithium. Unlike the previous two anodes, lithium ions (not lithium atoms) are stored in this anode, and the oxidation reaction is due to the conversion of titanium to 3-valent titanium, not to a change in lithium capacity [28, 74, 75, 131].

This battery, because it has neither SEI nor volume change, maintains the capacity well and has a very long cycle life (more than graphite) of about 20,000 cycles. Because it is an oxide compound and is very safe due to the lack of volume change. Because it does not have SEI, its power is not bad either, only its lithium ion diffusion coefficient is low and its electron conductivity is poor. To solve this problem, they provide LTO nanostructures. Because this anode did not have SEI from the beginning, when it becomes Nano, it does not have the problem of forming more SEI, so it does not have more nanomaterial activity [32, 35,36,37].

It has been observed that nanoparticles cause the LTO anode to charge and discharge within 5 min (12C). To prepare the nanostructure, first titanium oxide nanostructure is prepared and then reacted with a lithium source material when heated. This is also an advantage of LTO, as the preparation of TiO2 nanostructures is very popular. Due to the problem of low volumetric density and agglomeration of nanomaterials, micron secondary particles made from nanoscale primary particles are more useful [33, 38, 58, 59].

Figure 17 shows part an of this nanostructure. As can be seen, from the controlled community of smaller particles measuring 10 nm, larger micron particles are formed. According to the comparison of parts b and c in Fig. 17, it is quite clear that this nanostructure is superior to ordinary micron particles, because it has less capacity and potential (especially in discharge). From this nanostructured anode, a battery is made and it is observed that this battery is superior to the battery with graphite anode both in terms of cycle life and power, which is not given due to the brevity of these curves [75]. The benefits of Nano-LTO have been well documented in many articles, but what makes it stand out is an important discussion of proper engineering of the structure, proper synthesis method, and how to use the conductive material to improve conductivity for further improvement. The future will be talked about. In addition, it is not disputed that nanotechnology is useful for LTO, but many of the phenomena that occur at the nanoscale for LTO are discussed so that some are not fully understood.

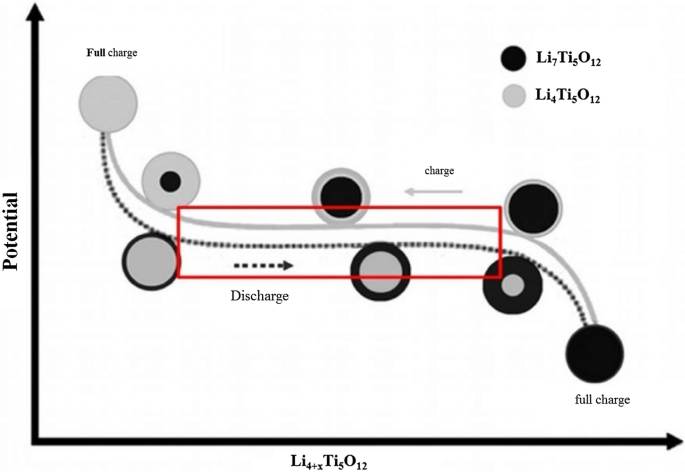

Another phenomenon that occurs at the nanoscale is the change in charge–discharge curves for the LTO anode. This anode provides a constant voltage over a wide range of capacities (red box in Fig. 18). When LTO ions are Nano, the constant voltage range decreases until after a critical limit (in the range of a few nanometers) there is no longer a constant voltage range [76].

Shows the linear curve range at the LTO anode in the charge–discharge axis [75]

One of the things that happens on the surface is the insertion of more lithium ions into the surface layers. In the surface after insertion, we reach the formula Li8.5 Ti5 O12 , which is 1.5 mol more than the inner layers with the formula Li7 Ti5 O1 , but in the micron material, because the percentage of surface is not high, it shows its effect, but for Nano, because the amount of surface is large, the effects are large. There are several on the charge–discharge curve.

TiO2 Anode

There is also a TiO2 anode from the LTO family. These anodes are easier to synthesize, and because they do not want to react with heat-induced lithium ion precursors, they do not have heat-induced problems such as nanomaterial growth. In addition, according to the chemical formula, titanium oxide has a capacity of twice the amount of 335 mAh/g (LTO). The general response of these anodes is \({\text{TiO}}_{2} + x{\text{Li}}^{ + } + xe^{ - } \leftrightarrow {\text{Li}}_{x} {\text{TiO}}_{2} .\)

TiO2 has four types of phases or crystallographic structures (different atomic arrangements) known as Brocket, Anastasi, Rutile, and (TiO2 (B). The Brocket phase does not matter to the battery. Antara and rutile, which are very popular phases, are important as anodes. Phase (TiO2 (B) performs better than others due to its atomic open space and suitable channel for ion transport, and is the most important [75, 76, 132,133,134,135,136].

If we consider the theoretical capacity based on the chemical formula (one mole of lithium ion per mole of TiO2 ), it is equal to the above value, but based on the phase and position that can be placed according to the lithium ion crystal lattice, different theoretical capacities for different phases have been reported; for example, for anisate, according to network sites, the half-capacity is high, 0.5 mol of lithium ion per mole of TiO2 , 167 mAh/g.

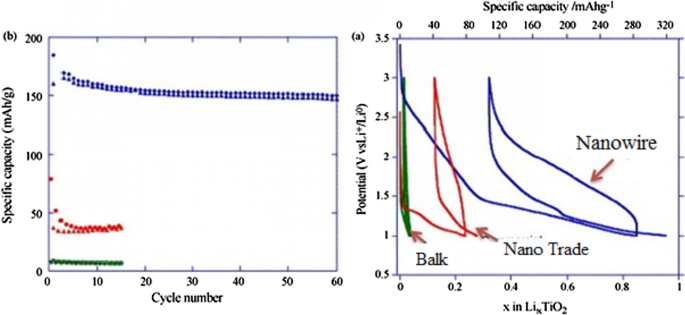

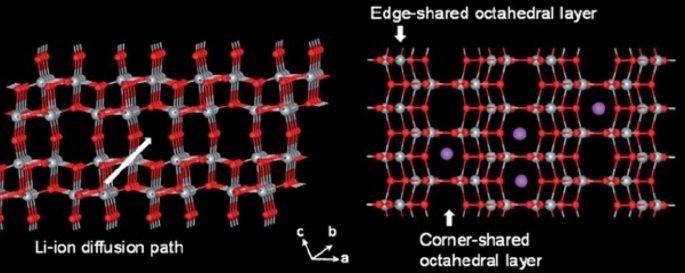

Because all of these phases have poor ionic conductivity, the nanoscale is very effective in increasing both power and capacity. What is interesting is that the nanostructured capacity of Anastasi is more than the theoretical capacity based on the position of the network, but it is definitely less than the theoretical capacity of Formula 334 in all phases. Rutile in micron mode can only store 0.1 mol of lithium ion per grid unit. In rutile, lithium locations are located throughout the network, but the diffusion coefficient in the direction of the c -axis is one order of magnitude greater than that of the ab plate [137,138,139,140,141]. The lithium atom penetrates well in the direction of the c -axis, but must be diffused throughout the space by penetrating the ab plane, and because the diffusion velocity is low in the ab plane, lithium ions accumulate in the c channel, causing a charge repulsive force. Lithium ion positive is generated. This repulsive force prevents more ions from entering the network. As an interesting result of the Nano effect, it has been shown that when the dimensions of rutile become Nano, the capacity reaches 0.8 mol of lithium ion, which has a reversible capacity during different cycles, which reduces the penetration distance and the effect of its quadratic power [142,143,144,145,146]. There is no repulsive force. Figure 19 shows the charge and discharge curves and the cycle life for rutile bulk (micron), commercial rutile micro particles, and rutile nanowires. As can be seen, nanowires show good cyclic longevity and capacity. The shape also confirms that the shape of the nanomaterials also affects the performance of the anode. Morphology such as nanoparticles, nanowires, etc. differ in both capacity and life cycle and power, but the type of morphology alone is not decisive but the geometry of the structure that determines the performance (in the future about the geometry of the structure for all active materials for example, nanowires connected to a current collector, nanowires mixed with graphene, and insulated nanowires each present different results. In addition, there are test conditions and C rate and many other factors [77]. Phase (TiO2 (B), which is newer than other phases, offers the best power and capacity due to its suitable channels for lithium ion transport [147,148,149,150,151]. Figure 20 shows the structure of the penetration site. The capacitance can be significantly increased. This phase offers the best power and capacity among all titanium anodes including LTO, so that by Nano partying it in just 4.5 s, the anode can be charged or discharged with a capacity of 73% of theory. We do not have volume change in this anode either.

a Charge–discharge curve for the first time, b cycle life [77].

Showing the atomic structure of the phase (TiO2 (B) [77]

Quasi-capacitive Capacity

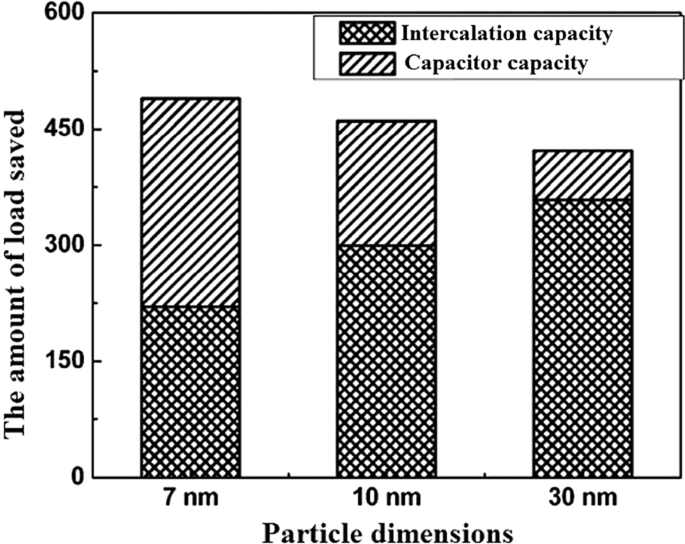

So far, it has been discussed about the storage capacity of lithium ions in the form of a degree in the nuclear network, and this capacity is improved in the nanoscale due to the reduction of the penetration distance, and so on [152,153,154,155]. But one of the interesting phenomena that occurs for these anodes at the nanoscale is the storage of lithium ions at the surface due to the large surface-to-volume ratio. This type of storage is different from the insert and alloy capacity mentioned so far. This type of storage is very fast because it does not require penetration, and also because it does not create stress and the like, it has the best cycle life and power compared to other lithium storage methods [156,157,158]. Of course, this type of capacity generates less energy. This capacity is discussed in more detail in the topic of super capacitors. The Fig. 21 shows a comparison between the storage capacity of LTO capacity in three different Nano dimensions [78]. According to Fig. 21 in small Nano dimensions, this capacity is significant and decreases significantly with increasing dimensions. It should be noted that capacitive capacitance is not only related to titanium oxide compounds but is also present in many other active substances that are mentioned when introducing them.

Demonstration of input and super capacitor capacities in titanium oxide [78]

Introduction of Exchange Anodes

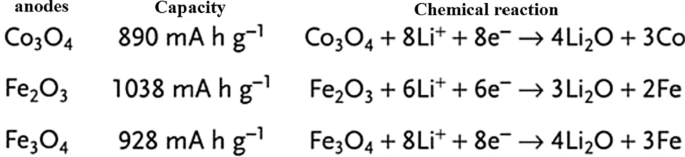

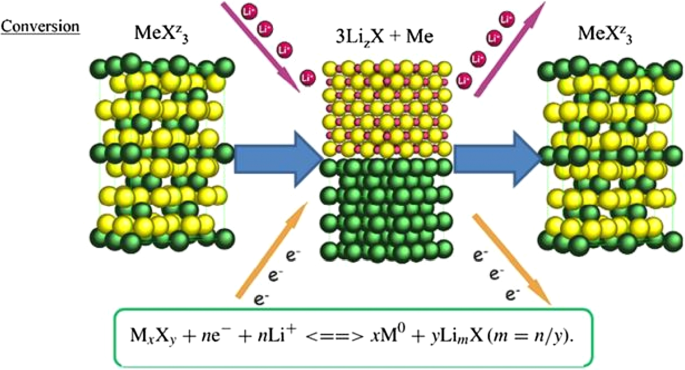

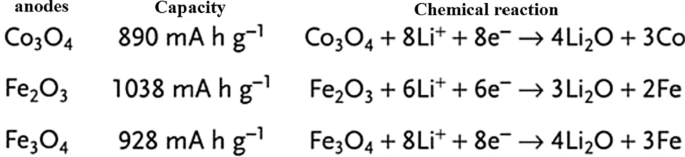

So far, we have talked about two types of insert electrodes and alloys. The third type of electrode operation is based on a conversion reaction. Figure 22 shows the mechanism and reaction of this type of electrode. In this form, M (or Me) is an intermediate element that is oxidized, and X is an anion such as oxygen, sulfur, and the like [159,160,161]. The advantage of these anodes is that for every MxXy unit, n lithium ions (n more than one) are involved in the reaction, whereas in the graphite insert anodes we see one lithium ion for every 6 carbon atoms stored in titanium compounds. A maximum of one lithium ion is stored per TiO2 formula unit. But in the exchange anode, for example, for CoO and FeO, the value of n is equal to 2, and in Co3 O4 , the value of n is equal to 8. Figure 23 shows a number of exchangeable oxide anodes with their reaction and capacity [22, 30, 55].

Shows the structure and entry of lithium ion with its reaction [22]

Shows the reaction and capacity of a number of conversion oxide anodes [30, 55]

Exchange Anode Problems

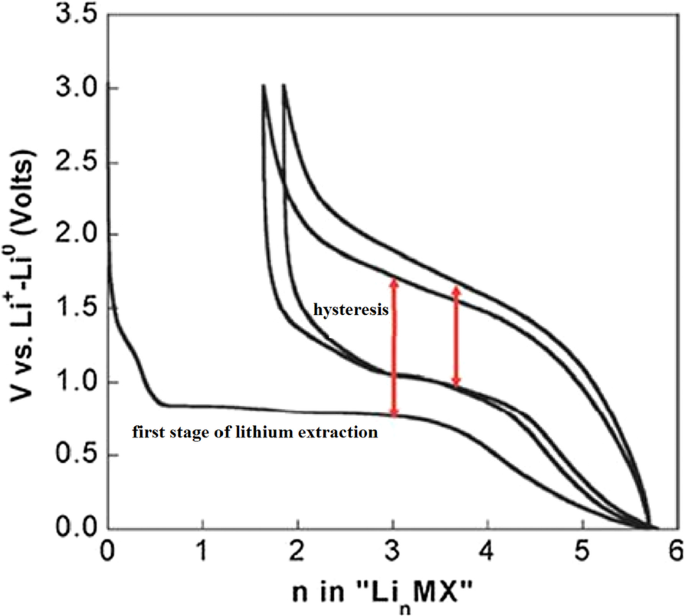

Exchange anodes are very similar to alloy anodes, as alloys have problems with volume change, fragmentation, and SEI formation. In these anodes the ionic and electron conduction is low, and in addition the exchange rate is slow. This low speed leads to high potential during charging and discharging. At these potentials, there is a large difference between the charging and discharging voltages, called hysteresis, which is shown in Fig. 24 with a red arrow. This figure shows that in the first stage of lithium extraction, the anode behavior is significantly different from the next stage of charge and discharge. The hysteresis in this type of anode is up to one volt, while in the graphite and LTO anode it is about 0.2 V. This hysteresis is mostly due to activation polarization [78, 79].

Show charge–discharge curves of exchange anodes [79]

Nano Sizing Effects

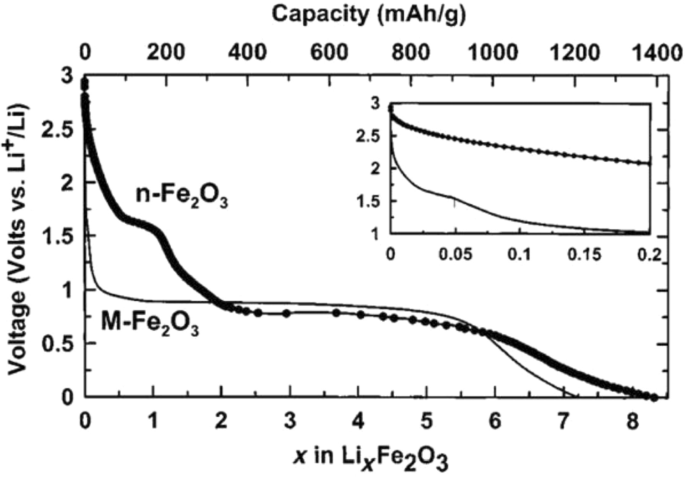

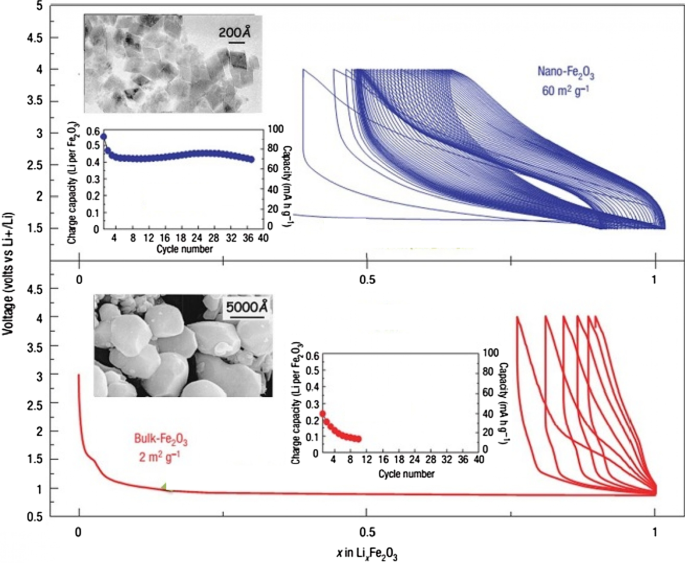

Figure 25 shows the lithium ionization behavior (in the test mode, against lithium metal) for anodes made of fine nanoparticles (20 nm) and micro-nanoparticles (500 nm) of iron oxide (SEM) images of these particles in Fig. 26. Available it can be seen that the capacity of the Nano anode is slightly higher. More importantly, it can be seen that the charge–discharge behavior of these two anodes is very different from each other, which is examined in Fig. 26. Figure 26 shows the charge–discharge curves in different cycles as well as the cycle life for the same samples in Fig. 25 to determine the reason for the difference in charge–discharge curves in Fig. 25. Note that instead of capacity, lithium that enters and leaves (which, according to the arguments, represents capacity) is used. In the charge–discharge curves of Fig. 26, lithium ionization continued only up to 1 mol because its purpose was to investigate the behavior in this range of lithium ions. As can be seen, the effective surface mass for the material is only 2 m 2 /g while for the Nano it has an effective surface area of 60 m 2 /g, which indicates how much higher the effective surface area is at the Nano. The difference between Nano and Nano performance is also quite clear. As shown in Fig. 26, the amount of reversible lithium (which can be removed during charging) for Nano is much higher than the corresponding amount for bulk. This shows that the capacity that can be recovered after the initial charge is much better in Nano than in micro. Also, according to the same figure, in the next consecutive charge-discharges, the amount of lithium entering and leaving is less than 0.25 (from 0.75 to 1), while for Nano, the amount of lithium entering and leaving is more than 0.5 (the amount of lithium ion). In the composition it has changed from the range of less than 0.5 ions to 1 ion), according to this, the capacity offered in Nano is much more than bulk. In the micron-sized anode of Fe2 O3 (hematite), before the exchange reaction begins, about 0.1 mol of lithium ion per mole of oxide compound can be stored in the lattice, but above this critical limit, the exchange reaction takes place; on the other hand, when we increase the dimensions of iron oxide particles to 20 nm, the amount of lithium stored in degrees reaches 1 mol, which causes a volume change of only about 1%. Of course, about 0.5 mol is reversible (Fig. 25). In fact, the type of storage mechanism (input, exchange, etc.) changes and the type of mechanism affects the shape of the charge–discharge curve. The above paragraph indicates that when the oxide dimensions enter the Nano field, the storage mechanism is also affected. So far it has been said that Nano makes volume change easier without failure, but here it can be seen that even Nano has reduced the amount of volume change from a few percent for the exchange reaction to one percent for a degree reaction. The reason for this change is the storage mechanism for iron oxide due to thermodynamic problems. The opposite happens for the Co3 O4 anode because it is kinetic and is related to the current density (the current density is obtained by dividing the current by the surface); when the current is constant, in the Nano-dimensions, because the surface is higher, the current density decreases and the Co3 O4 anode shows exchange behavior, but in the micro, due to the high current density, the anode shows the insertion behavior [76,77,78,79].

Demonstration of lithium ionization for n -Fe2 O3 and micro-M-Fe2 O3 [80]

Display of SEM images, charge–discharge curves and cycle life for Nano-iron oxide and bulk [80]

It can be seen from Fig. 26 that at the nanoscale, the cycle life is also much better than bulk. The reason for the improvement of these expressed properties is the ease of volume change and release of stress, ionic and electronic transitions are easier due to the reduction of the penetration distance, which was expressed in this series of articles. Due to high hysteresis, less attention has been paid to compounds with hysteresis [22, 51,52,53,54, 80].

Nanomaterials in Batteries

Nanomaterials have been widely applied in the life sciences, information technology, the environment, and other related fields. Recently, nanostructured materials have also attracted attention for application in energy storage devices, especially for those with high charge/discharge current rates such as lithium ion batteries. The development of next-generation energy storage devices with high power and high energy density is key to the success of electric and hybrid electric vehicles (EVs and HEVs, respectively), which are expected to at least partially replace conventional vehicles and help solve the problems of air pollution and climate change. These energy storage technologies will rely on innovative materials science, i.e. developing electrode materials capable of being charged and discharged at high current rates. Generally, the potential advantages of nanostructured active electrode materials can be summarized as follows:new reactions can be used that are not possible with bulk materials; a larger electrode/electrolyte contact area, leading to higher charge/discharge rates; short path lengths for both electronic and Li ion transport (permitting operation even with low electronic or low Li ion conductivity, or at higher power); etc. Here, we review some recent experimental results that show the advantages of nanostructured active electrode materials [147]. Table 2 summarizes the nanotechnologies that are used to produce nanomaterials, such as mechanical ball milling, chemical vapour deposition, the template method, electrochemical deposition, hydrothermal reaction, dehydration, sintering, pulsed laser deposition, ultrasound, sol–gel synthesis, and micro emulsion.

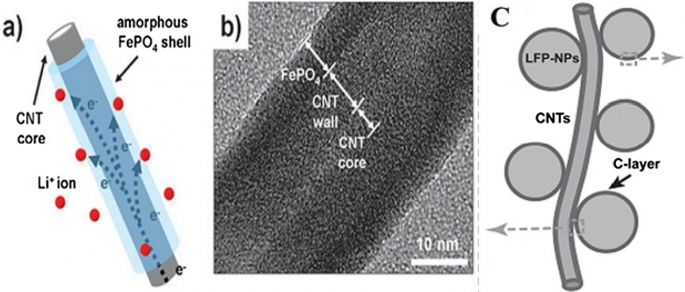

The first group of applications of nanotechnology in batteries is itself divided into two categories:the first group nanoscale the active substance in the electrode, the second group use nanotechnology to improve the performance of electrodes (cathode or anode) by adding nanomaterials other than the active substance, or the use of Nano coatings. For example, Nano-dimensional additives such as Nano carbons, graphene, carbon nanotubes, etc. have better electron conduction, or the use of Nano-thick coatings on the active material to prevent unwanted reactions with the electrolyte, stress modulation, provide stability and …. for it. For example, for a LiFePO4 cathode, the amount of electron conductivity is poor. Conductivity is improved by using a conductive carbon coating on its particles or by using a conductive carbon material as an additive, A Nano-thick coating of oxide is used [83, 94, 172,173,174,175,176,177]. For example, for a LiFePO4 cathode, the amount of electron conduction is poor, Conductivity is improved by using a conductive carbon coating on its particles or by using a conductive carbon material as an additive, or the LiCoO2 cathode is unstable at high currents in the vicinity of the electrolyte, using a Nano-thick oxide coating to stabilize it [162, 163, 178, 179]. If we want to illustrate the field of nanotechnology in this category with an example, in the same LiFePO4 cathode it has been shown that carbon coating increases conductivity and consequently power, capacity, etc., but one of the areas of research is how to create this coating. Be cheap, effective, etc.; therefore, research in the field of synthesis methods is very important. On the other hand, how to add the same coating and additives to be more effective, so the engineering and architecture of nanostructures is one of the important areas of research and the preparation of these engineered structures is also an interesting issue. Consider Fig. 27 to clarify the matter. This figure shows two types of Nano-engineered structures for the LiFePO4 cathode that use carbon nanotubes to improve conductivity. In addition to differences in performance, each of these structures has a different synthesis method, which indicates the importance of synthesis.

a , b With carbon nanotube core and LiFePO4 wall, and Figure c LiFePO4 nanoparticles attached to carbon nanotube [3, 93]

Silicon has attracted tremendous attentions as one of the most promising candidates for the next-generation Li-ion batteries (LIBs). Compared to the traditional graphite anode, it has many obvious advantages such as large capacity, high abundance and environmental friendliness [1,2,3,4]. Unfortunately, due to the huge volume expansion (~ 300%) in lithiation, silicon particles are pulverized and solid electrolyte interphase (SEI) layers formed on their surface are unstable. Therefore, the long-term cycling stability of silicon anode is poor [5,6,7,8]. Moreover, the low intrinsic conductivity of Si causes unsatisfying rate-capability [9,10,11,12]. Thus, a large amount of Si/metal (e.g., Ag, Cu, Al, Sn) composites have been developed to solve the low conductivity [13,14,15,16]. However, the large volume expansion cannot be relieved effectively. On the other hand, carbon Nano layers are coated on the electrode materials to increase their conductivity, enhance their mechanical strength and provide them stable interfaces with electrolyte. Therefore, various conformal carbon layer coated silicon (Si@C) nanostructures are developed. For example, Si@C with core–shell structure are formed by pyrolyzing various precursors (e.g., pitch, glucose) to coat carbon layers on the pre-prepared silicon nanoparticles [17,18,19,20,21].

Cui et al. designed a hierarchical pomegranate-structured Si@C composite and a nonfilling carbon-coated porous silicon micro particle via the pyrolysis of resorcinol–formaldehyde resin (RF), respectively [23, 82]. And Yu et al. prepared double carbon shells coated Si nanoparticles via chemical vapor deposition (CVD), with acetylene as carbon source [24]. All these designs provide sufficient voids to allow large volume changes of Si during the lithiation/delithiation. However, most of Si@C composites were prepared in separate steps by either pre-coating or post coating carbon on silicon nanomaterials. It led to a complicated preparation strategy.

Continued interest in high performance lithium-ion batteries has driven the development of new electrode materials and their synthesis techniques, often targeting scalable production of high quality nanoceramics (< 100 nm in diameter), which may offer performance improvements. However, there are a number of hurdles, which need to be overcome to move away from current batch synthesis methods that offer poor reproducibility or lack of control over crystallite attributes, particularly at larger scale syntheses. Continuous hydrothermal flow synthesis (CHFS) processes are a promising route for the direct and controlled manufacture of Li-ion battery electrode nanoceramics. Such processes use superheated water and metal salt mixtures as reagents. In a typical CHFS reaction, a feed of supercritical water (above the critical point of water (TC = 374 °C and Pc = 22.1 MPa), is rapidly mixed in an engineered mixer [1] with a metal salt/base aqueous precursor feed (at ambient temperature and the same pressure), resulting in rapid formation of the corresponding nanocrystallite oxide in the water. This nucleation dominated reaction occurs as a result of the metal salts being supersaturated upon mixing with sc-water and also instantly being hydrolysed and dehydrated under these exotic reaction conditions. The nascent nanocrystallite metal oxide stream in water is then cooled in process and then can be constantly collected from the exit of the CHFS process as an aqueous nanoparticle slurry at ambient temperature. The cleaned crystallites (e.g. via dialysis) can be obtained as a wet solid and then freeze-dried to retain maximum surface area and reduce agglomeration. Compared to batch hydrothermal syntheses, CHFS type processes typically produce very small nanoparticles (< 10 nm) with a narrow size distribution [2,3,4]. Additionally, CHFS processes are highly scalable (> 1 kg per hour in the lab of the UCL authors [5]) and can be used to make high quality nanoparticles at scale, with little or no significant variation between those made on the smaller CHFS laboratory scale process.

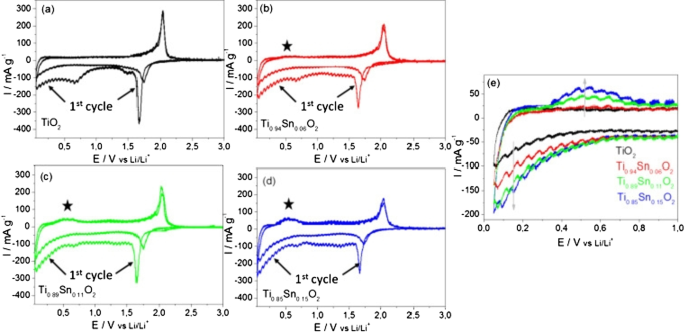

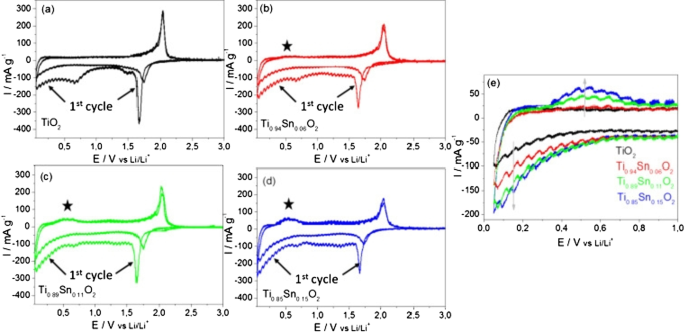

Cyclic voltammetry (CV) measurements at a scan rate of 0.05 mV s −1 in the range of 0.05–3 V versus Li/Li + , are presented in Fig. 28. A pair of cathodic and anodic peaks were observed in the potential range 1.5 and 2.3 V versus Li/Li + , relating to Li-ion insertion into and extraction from the interstitial octahedral site of TiO2 (see equation) [81]. Under normal circumstances, a two-phase reaction is expected to occur during lithiation with phase equilibrium of the Li-poor Li0.01 TiO2 (tetragonal) phase and the Li-rich Li0.55 TiO2 (orthorhombic) phase [19, 20]. The detected specific current peak decreased with higher amount of Sn, thereby reducing the amount of pure TiO2 . The pure TiO2 sample showed virtually no electrochemical activity in the potential range between 1.3 and 1 V versus Li/Li + during the first cycle. The increasing specific current during the first cycle between 1 and 0.05 V versus Li/Li + , is attributed to solid electrolyte interface (SEI) formation (electrolyte destruction) at lower potentials [13]. There was also likely to be substantive SEI formation at the crystallite surfaces of the Sn-doped materials compared to the undoped TiO2 , as there was significant electrochemical activity in the range of 1.3 to 1 V versus Li/Li + for the former. However, as the surface area decreases with higher Sn-loading, the initial capacity loss due to the SEI formation may be expected to decrease. The general trend in fact showed that with higher Sn-loading, the initial irreversible capacity loss increased (from 363 mAh g −1 for the pure TiO2 and 467 mAh g −1 for Ti0.85 Sn0.15 O2 ).

Cyclic voltammograms for the 1st and 2nd cycles for the as-prepared Nano-powder in the potential range of 0.05 and 3 V versus Li/Li + for an applied scan rate of 0.05 mV s −1 for a undoped anatase TiO2 , b Ti0.94 Sn0.06 O2 , c Ti0.89 Sn0.11 O2 , and d Ti0.85 Sn0.15 O2 . e Specific current versus potential of the 2nd cycle for all materials at lower potentials. The specific current was calculated by taking into account the active material mass loadings [81]

Conclusion

- 1.

This article discusses silicon anodes as a representative of alloy anodes. It was observed that the only solution to solve the shredding problem is to use nanotechnology. In this paper, the importance of nanomaterial synthesis was expressed. In summary, how to use nanomaterials with different morphologies to solve the problem and improve power. Although various morphologies were discussed, there was no discussion of structural engineering and the use of carbon conductive materials, which will be discussed in future articles. This was one of the methods of establishing electrical bonding for nanoparticles. There are various structures to prevent the nanoparticles from breaking, the art of which is to create different geometries and the method of their preparation.

- 2.

This article discusses SEI, which is one of the most important topics in most anodes and some high voltage cathodes. This article discussed the problem of alloy anode fragmentation, while which is due to the continuous growth of SEI. It turned out that in order to have a proper cycle life, this problem must be overcome. According to the given examples, using a suitable design at the nanoscale, in addition to providing free volume change of silicon, this volume change does not occur in contact with the electrolyte.

- 3.

The carbon coating on the anode can increase the conductivity from 13–110 to 2.05 S/cm. Doping can enhance performance by increasing the conductivity of electrons and even ions and providing more space within the network along with Nano sizing, which may be appropriate for new projects, which is more a Nano-topic in Nano synthesis than how it accompanies matter. Synthesize with Nano-dimensional doping until there is a discussion about the effect of Nano on improving anode performance. This article discusses titanium oxide anodes, which is one of the most commercially important anodes. It was found that nanotechnology greatly improves the performance of these anodes. Nano sizing has also been shown to affect even the electrochemical and chemical-physical nature (such as charge–discharge curve deformation and greater capacity in surface layers).

- 4.

In this paper, exchange anodes are introduced and their complex operation is described. It was found that many problems, such as alloy anodes, can be solved by Nano damaging the active material. The special effects of Nano were expressed as a change in mechanism.

Availability of Data and Materials

All data generated or analyzed during this study are included in this published article.

Nanomateriales

- Revisión de R, X y Z (resistencia, reactancia e impedancia)

- Fiabilidad y programas ajustados Power Energizer Battery Plant

- Nanocristales de estaño para futuras baterías

- Una revisión sobre la aplicación de biosensores y nanosensores en los agroecosistemas

- Compuestos de grafeno y polímeros para aplicaciones de supercapacitores:una revisión

- Estrategia de sinterización asistida por hidrotermia hacia material de ánodo LiNb3O8 de estructura hueca y porosa

- Transformación de lodo Si en estructura nano-Si / SiOx por difusión de oxígeno hacia el interior como precursor de ánodos de alto rendimiento en baterías de iones de litio

- Revisión:Membranas y filtros de metal poroso para la separación de aceite y agua

- Síntesis en solución fácil de nanopartículas de fósforo rojo para ánodos de baterías de iones de litio

- 4 razones por las que la batería de litio es mejor que la batería de plomo-ácido

- Robots y fabricación de baterías:una conexión positiva