Abordar los desafíos de diseño en la medición de energía de CC de precisión

Gracias al desarrollo de una tecnología eficiente de conversión de energía basada en una amplia banda prohibida semiconductores, la medición de energía de CC de precisión se está volviendo relevante, especialmente cuando se trata de facturación de energía. Este artículo analiza los desafíos de la medición de CC y ofrece una propuesta para el diseño de un medidor de energía de CC.

Los primeros desarrolladores de redes trabajaron con corriente alterna (ca) para alimentar el mundo porque era más fácil de usar. En muchas áreas, sin embargo, la corriente continua (CC) puede mejorar drásticamente la eficiencia, y muchas aplicaciones ahora ven beneficios en el cambio al intercambio de energía de CC gracias al desarrollo de tecnología de conversión de energía eficiente y económica basada en semiconductores de banda ancha. Como consecuencia de eso, la medición de energía de CC de precisión se está volviendo relevante, especialmente cuando se trata de facturación de energía.

En el primer artículo de esta serie de dos partes, discutimos oportunidades para la medición de CC en estaciones de carga de vehículos eléctricos, generación de energía renovable, granjas de servidores, microrredes y uso compartido de energía entre pares. Este artículo analiza los desafíos de la medición de CC y ofrece una propuesta para el diseño de un medidor de energía de CC.

A principios de la década de 1900, los medidores de energía de CA tradicionales eran completamente electromecánicos. La combinación de un voltaje y una bobina de corriente se utilizó para inducir corrientes parásitas en un disco de aluminio giratorio. El par resultante en el disco fue proporcional al producto del flujo magnético generado por las bobinas de voltaje y corriente. Finalmente, la adición de un imán de ruptura para el disco hizo que la velocidad de rotación fuera directamente proporcional a la potencia real consumida por la carga. En este punto, medir la energía consumida es simplemente una cuestión de contar el número de rotaciones durante un período de tiempo.

Los medidores de corriente alterna modernos son significativamente más complejos, precisos y están protegidos contra alteraciones. Ahora, un medidor inteligente de última generación puede incluso controlar su precisión absoluta y detectar signos de manipulación las 24 horas del día, los 7 días de la semana, mientras está instalado en el campo. Este es el caso del IC de medición ADE9153B de Analog Devices, habilitado con m Seguro ® tecnología. Los medidores de energía, ya sean modernos, tradicionales, de CA o CC, se clasifican por sus impulsos por kWh constante y precisión de clase porcentual. El número de impulsos por kWh denota la tasa de actualización de energía o resolución. La clase de precisión certifica el máximo error de medida de la energía.

Al igual que en el antiguo medidor mecánico, la energía en un intervalo de tiempo dado se calcula contando estos impulsos; cuanto mayor sea la frecuencia del pulso, mayor será la potencia instantánea y viceversa.

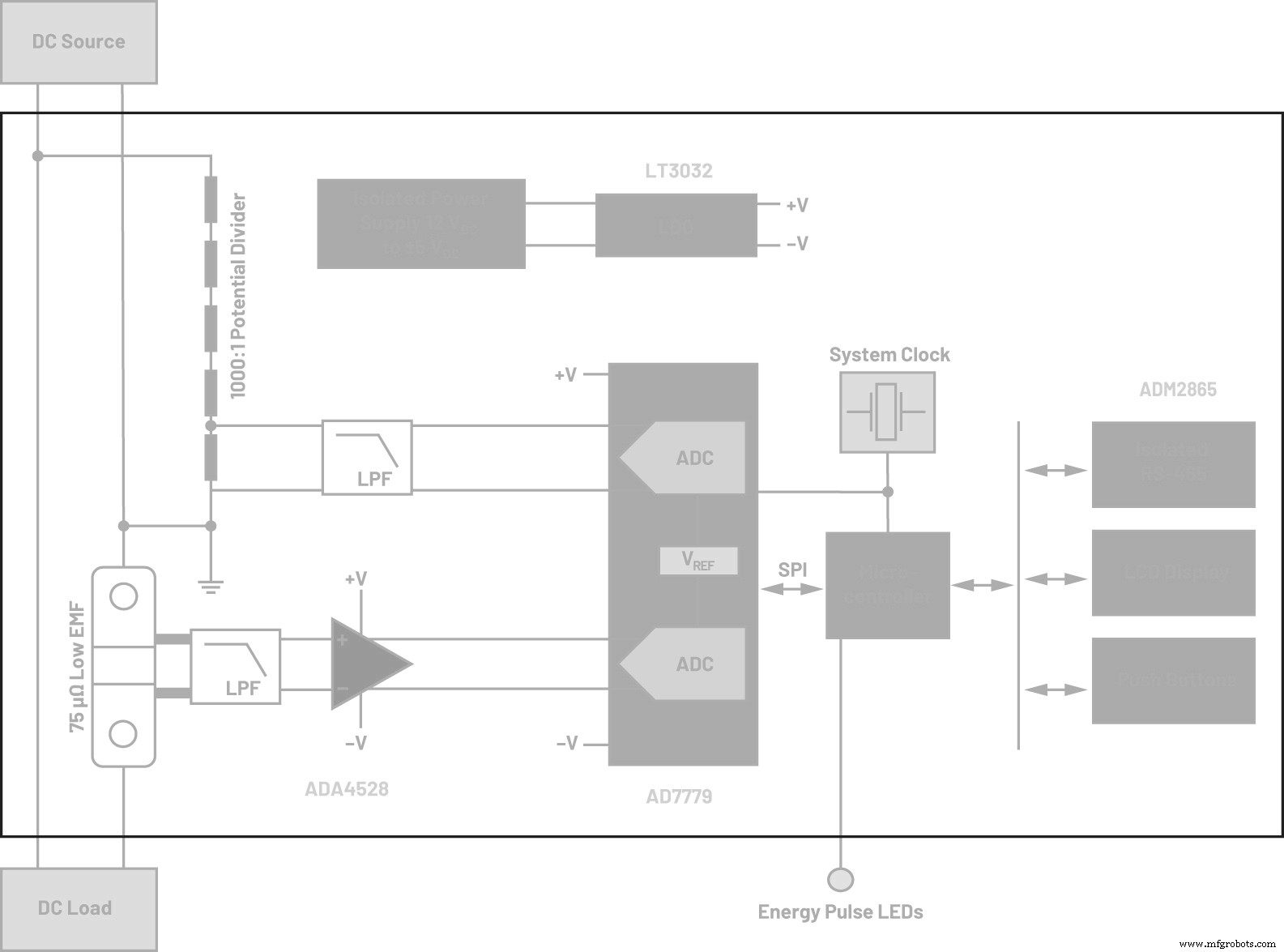

Arquitectura de medidor de CC

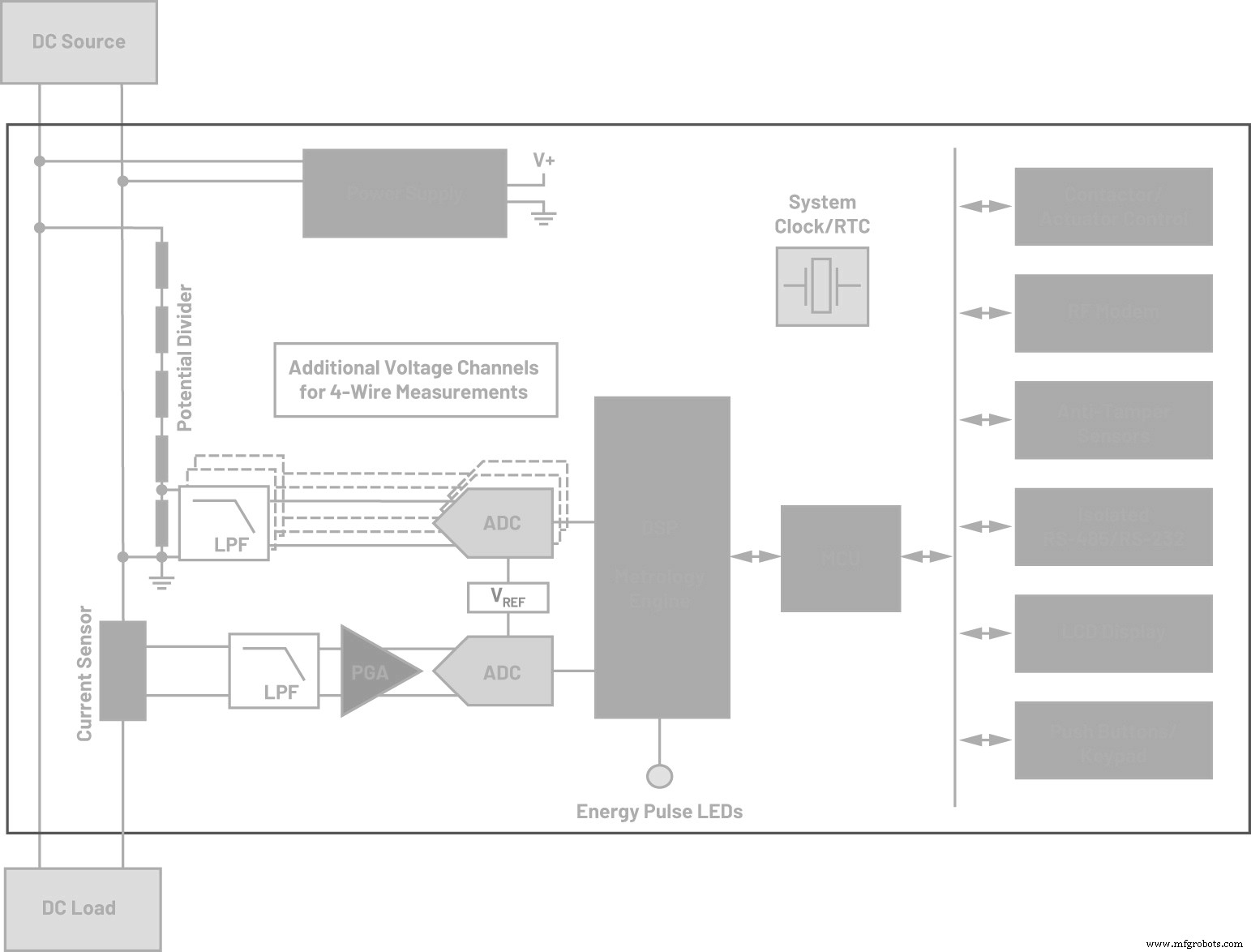

La arquitectura básica de un medidor de CC se representa en la Figura 1. Para medir la potencia consumida por la carga (P =V × I), se requieren al menos un sensor de corriente y un sensor de voltaje.

haz clic para ver la imagen en tamaño completo

Figura 1. Arquitectura del sistema de medidor de energía de CC. (Fuente:Analog Devices)

Cuando el lado bajo está en potencial de tierra, la corriente que fluye a través del medidor se mide comúnmente en el lado alto para minimizar el riesgo de fugas no medidas, pero la corriente también se puede medir en el lado bajo, o en ambos lados si así lo requiere la arquitectura de diseño. La técnica de medir y comparar corrientes en ambos lados de la carga se usa a menudo para habilitar el medidor con capacidad de detección de fallas y manipulación. Sin embargo, cuando se mide la corriente en ambos lados, es necesario aislar al menos un sensor de corriente para hacer frente al alto potencial a través de los conductores.

Medición de voltaje

El voltaje generalmente se mide con un divisor de potencial resistivo, donde se usa una escalera de resistencias para reducir proporcionalmente el potencial a un nivel compatible con la entrada ADC del sistema.

Debido a la gran amplitud de la señal de entrada, se puede lograr fácilmente una medición de voltaje precisa con componentes estándar. Sin embargo, se debe prestar atención a los coeficientes de temperatura y de voltaje del componente elegido para garantizar la precisión requerida en todo el rango de temperatura.

Como se discutió en el artículo anterior, a veces se requiere que los medidores de energía de CC para aplicaciones como estaciones de carga de vehículos eléctricos facturen exclusivamente por la energía transferida al vehículo. Para cumplir con el requisito de medición, es posible que se requiera que los medidores de energía de CC para cargadores de vehículos eléctricos tengan múltiples canales de voltaje, lo que permite que el medidor detecte el voltaje también en el punto de entrada del vehículo (medición de 4 cables). La medición de energía de CC en una configuración de 4 cables garantiza que todas las pérdidas resistivas de la pila de carga y el cable se descuentan de la factura de energía total.

Medición de corriente para medición de energía de CC

La corriente eléctrica se puede medir por conexión directa o indirectamente, detectando el campo magnético generado por el flujo del portador de carga. La siguiente sección analiza los sensores más populares para la medición de corriente CC.

Resistencia de derivación

La detección de corriente de conexión directa es un método probado para medir la corriente de CA y CC. El flujo de corriente se enruta a través de una resistencia en derivación de valor conocido. La caída de voltaje a través de la resistencia de derivación es directamente proporcional a la corriente que fluye como se describe en la conocida ley de Ohm (V =R × I), y se puede amplificar y digitalizar, proporcionando una representación precisa de la corriente que fluye en el circuito. .

La detección de resistencias en derivación es un método económico, preciso y potente para medir la corriente de mA a kA, con un ancho de banda teóricamente ilimitado. Sin embargo, el método adolece de algunas desventajas.

Cuando la corriente fluye en una resistencia, el calor Joule se genera proporcionalmente al cuadrado de la corriente. Esto provocará no solo pérdidas en términos de eficiencia, sino que el autocalentamiento cambiará el valor resistivo de la derivación con la consiguiente degradación de la precisión. Para limitar el efecto de autocalentamiento, se utiliza una resistencia de valor bajo. Sin embargo, cuando se usa una pequeña resistencia, el voltaje a través del elemento sensor también es pequeño y, a veces, comparable con la compensación de CC del sistema. En estas condiciones, lograr la precisión requerida en el extremo inferior del rango dinámico puede no ser una tarea trivial. Los frontales analógicos de última generación, con compensación de CC ultrabaja y variación de temperatura ultrabaja, se pueden utilizar para superar las limitaciones de las resistencias de derivación de pequeño valor. Sin embargo, como los amplificadores operacionales tienen un producto de ancho de banda de ganancia constante, una ganancia alta limitará el ancho de banda disponible.

Las derivaciones de detección de corriente de bajo valor generalmente están hechas de aleaciones metálicas específicas como manganeso-cobre o níquel-cromo, que cancelan las variaciones de temperatura opuestas de sus componentes para dar como resultado una deriva general del orden de decenas de ppm / ° C.

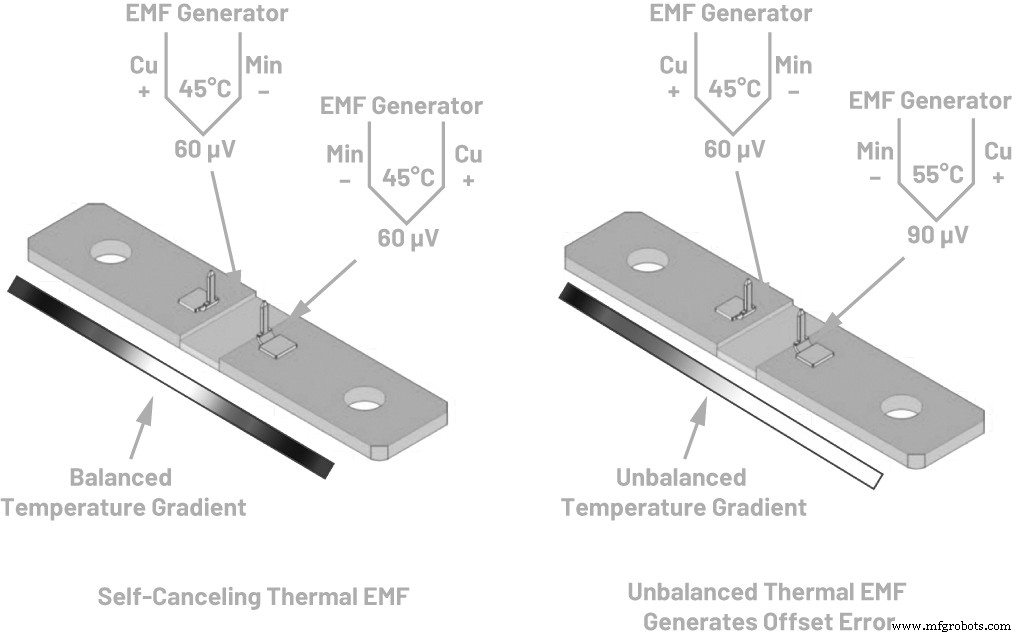

Otro factor que contribuye al error en la medición de CC de conexión directa puede ser el fenómeno de la fuerza electromotriz térmica (EMF), también conocido como efecto Seebeck. El efecto Seebeck es un fenómeno en el que una diferencia de temperatura entre al menos dos conductores eléctricos o semiconductores diferentes que forman una unión produce una diferencia de potencial entre los dos. El efecto Seebeck es un fenómeno bien conocido y se usa ampliamente para detectar la temperatura en termopares.

haz clic para ver la imagen en tamaño completo

Figura 2. EMF térmico en derivaciones causado por gradiente de temperatura. (Fuente:Analog Devices)

En el caso de derivaciones de corriente conectadas de 4 cables, el calor Joule se formará en el centro del elemento de aleación resistiva, propagándose mientras los cables de detección de cobre, que pueden estar conectados a una PCB (o un medio diferente), y que pueden tener una temperatura diferente.

El circuito sensor formará una distribución simétrica de diferentes materiales; por lo tanto, el potencial en las uniones de los cables sensores positivo y negativo se cancelará aproximadamente. Sin embargo, cualquier diferencia en la capacidad térmica, como la conexión de un cable sensor negativo a una masa de cobre más grande (plano de tierra), puede producir un desajuste en la distribución de temperatura, lo que da como resultado un error de medición causado por el efecto EMF térmico.

Por ello, se debe reservar la atención a la conexión del shunt y a la distribución del calor generado.

Detección de campo magnético:medición de corriente indirecta

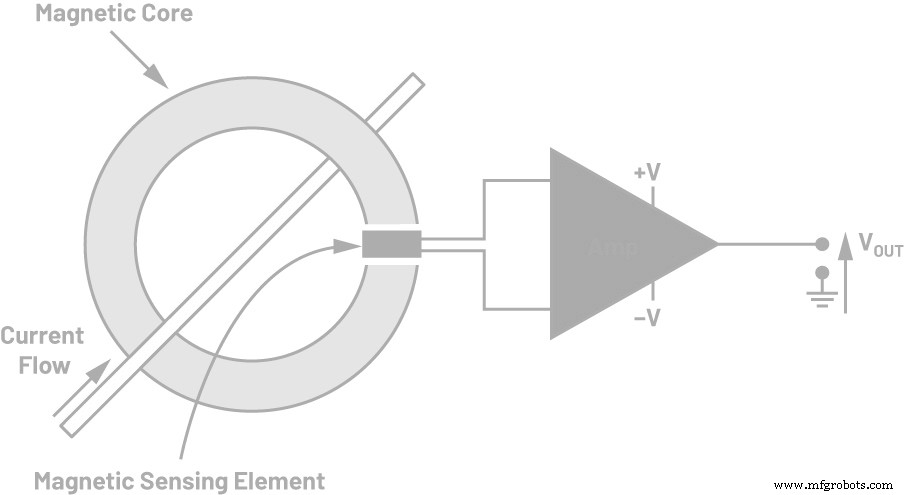

Efecto Hall de bucle abierto

El sensor está construido con un anillo de alta permeabilidad magnética a través del cual pasa el cable de corriente detectado. Esto concentra las líneas del campo magnético que rodean al conductor medido en un sensor de efecto Hall, que se inserta dentro del área de la sección transversal del núcleo magnético. La salida de este sensor está preacondicionada y generalmente está disponible en diferentes sabores. Los más comunes son:0 V a 5 V, 4 mA a 20 mA o interfaz digital. Si bien proporciona aislamiento y un alto rango de corriente a un costo relativamente bajo, las precisiones absolutas generalmente no oscilan por debajo del 1%.

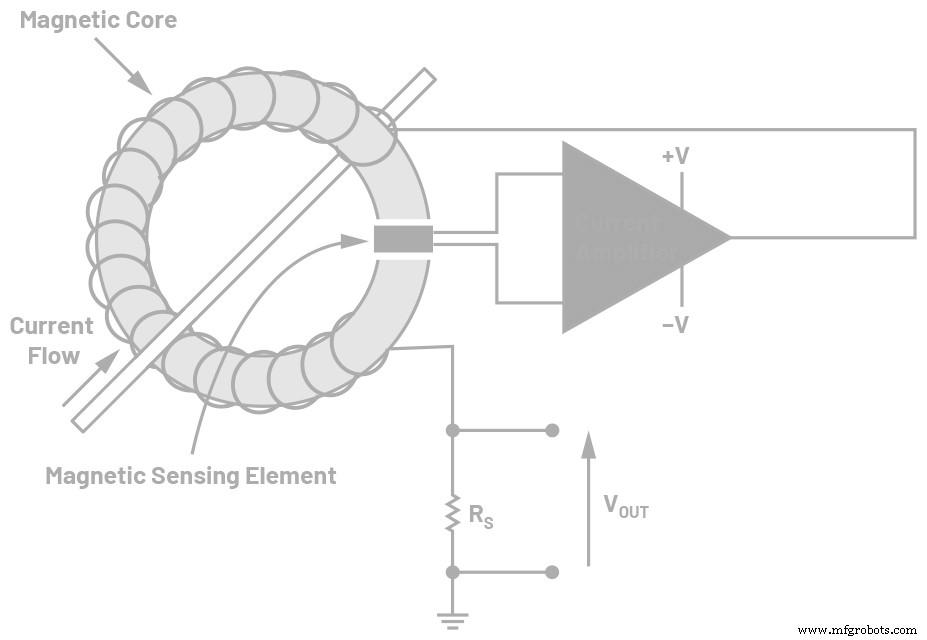

Efecto Hall de circuito cerrado

Un devanado secundario multivuelta en el núcleo permeable impulsado por un amplificador de corriente proporciona retroalimentación negativa para lograr una condición de flujo total cero. Al medir la corriente de compensación, se mejora la linealidad y no hay histéresis del núcleo con una desviación de temperatura superior general y una mayor precisión en comparación con la solución de bucle abierto. Los rangos de error típicos se reducen al 0,5%, pero los circuitos de compensación adicionales hacen que el sensor sea más caro y, a veces, limita el ancho de banda.

Fluxgate

Es un sistema complejo de circuito abierto o cerrado donde la corriente se mide monitoreando las variaciones de flujo magnético de un núcleo saturado intencionalmente. Una bobina se enrolla alrededor de un núcleo ferromagnético de alta permeabilidad que está saturado intencionalmente por una bobina secundaria impulsada por un voltaje de onda cuadrada simétrica.

haz clic para ver la imagen en tamaño completo

Figura 3. Un transductor de corriente de bucle abierto basado en un concentrador de flujo y un sensor magnético. (Fuente:Analog Devices)

haz clic para ver la imagen en tamaño completo

Figura 4. Un ejemplo del principio de funcionamiento de los transductores de corriente de bucle cerrado. (Fuente:Analog Devices)

La inductancia de la bobina colapsa cada vez que el núcleo se acerca a la saturación positiva o negativa, y la tasa de cambio de su corriente aumenta. La forma de onda actual de la bobina permanece simétrica a menos que se aplique adicionalmente un campo magnético externo, en cuyo caso la forma de onda se vuelve asimétrica. Midiendo el tamaño de esta asimetría, se puede estimar la intensidad del campo magnético externo y, en consecuencia, la corriente que lo generó. Proporciona una buena estabilidad de temperatura y una precisión de hasta el 0,1%. Sin embargo, la compleja electrónica del sensor lo convierte en una solución cara con precios 10 veces más altos que las otras soluciones aisladas.

Medición de energía de CC:requisitos y estandarización

Si bien la estandarización de la medición de energía de CC puede no parecer demasiado difícil de lograr en comparación con el ecosistema de estándares de medición de CA existente, las partes interesadas de la industria todavía están debatiendo los requisitos para diferentes aplicaciones, pidiendo más tiempo para resolver los detalles exactos de la medición de CC.

IEC está trabajando en IEC 62053-41 para definir requisitos específicos para medidores estáticos de CC para energía activa con clases de precisión de 0,5% y 1%.

La norma propone un rango de tensiones y corrientes nominales y establece límites sobre el consumo máximo de energía de los canales de tensión y corriente del medidor. Además, al igual que el requisito de medición de CA, la precisión específica se define en todo el rango dinámico, así como el umbral de corriente para la condición sin carga.

En el borrador, no hay un requisito específico para el ancho de banda del sistema, pero se requiere una prueba de variación de carga rápida para ser realizada con éxito, definiendo el requisito implícito sobre el ancho de banda mínimo del sistema.

La medición de CC en aplicaciones de carga de vehículos eléctricos a veces cumple con la norma alemana VDE-AR-E 2418 o la antigua norma ferroviaria EN 50463-2. De acuerdo con EN 50463-2, las precisiones se especifican por transductor, y el error de energía combinado es entonces una suma en cuadratura de voltaje, corriente y error de cálculo:

Tabla 1. Porcentaje máximo de error de corriente según EN 50463-2

Rango actual Clase 0.2R Clase 0.5R Clase 1R 1% a 5% I N 1% 2,5% 5% 5% a 10% I N 0,4% 1% 1,5% 10% a 120% I N 0,2% 0,5% 1%Tabla 2. Porcentaje máximo de error de voltaje según EN 50463-2

Rango de voltaje Clase 0.2R Clase 0.5R Clase 1R <66% V N 0,4% 1% 2% 66% a 130% V N 0.2% 0.5% 1%Una prueba de concepto que cumple con el estándar DC Medidor

Analog Devices es un líder de la industria en tecnología de detección de precisión, que ofrece una cadena de señal completa para mediciones precisas de corriente y voltaje para cumplir con los requisitos de las normas restrictivas. La siguiente sección mostrará una prueba de concepto para un medidor de energía de CC que cumple con la próxima norma IEC 62053-41 específica de la aplicación.

Teniendo en cuenta el espacio de medición de energía de CC de grado de facturación en microrredes y centros de datos, podemos plantear la hipótesis de los requisitos que se muestran en la Tabla 3.

Tabla 3. Especificaciones del medidor de energía de CC:prueba de concepto

Calificación

Nominal Rangodinámico Medición

(rango máximo) Voltaje ± 400 V DC 100:1 ± 600 V Corriente ± 80 A 100:1 ± 240 A Precisión 1% a 5% I NOM 1% 5% a 120% I NOM 0.5% Temperatura –25 ° C a + 55 ° C –40 ° C a

+ 70 ° C Almacenamiento Constante del medidor 1000 imp / kWh Voltaje y

Ancho de banda de corriente 2.5 kHz

Se puede lograr una detección de corriente barata y precisa mediante el uso de una derivación de EMF de valor pequeño y bajo (<1 μV EMF / ° C). Mantener pequeña la resistencia de la derivación es fundamental para reducir el efecto de autocalentamiento y mantener el nivel de potencia por debajo de los límites requeridos por la norma.

Una derivación comercial de 75 μΩ mantendrá la potencia disipada por debajo de 0,5 W.

haz clic para ver la imagen en tamaño completo

Figura 5. Arquitectura del sistema de medidor de CC. (Fuente:Analog Devices)

Sin embargo, el 1% de la corriente nominal de 80 A generará una pequeña señal de 60 μV en una derivación de 75 μΩ, lo que requiere una cadena de señal en el rango de rendimiento de deriva de compensación de submicrovoltios.

El ADA4528, con un voltaje de compensación máximo de 2.5 μV y una deriva de voltaje de compensación máxima de 0.015 μV / ° C, es muy adecuado para proporcionar una amplificación de 100 V / V de deriva ultrabaja para la señal de derivación pequeña. Por lo tanto, el ADC AD7779 de 24 bits de muestreo simultáneo se puede conectar directamente a la etapa de amplificación, con una contribución de deriva de desplazamiento referida de entrada de 5 nV / ° C.

El voltaje de CC alto se puede medir con precisión con un divisor de potencial resistivo de relación de 1000:1 conectado directamente a la entrada ADC AD7779.

Finalmente, un microcontrolador implementa una funcionalidad simple de metrología impulsada por interrupciones, muestra por muestra, donde para cada muestra de ADC la rutina de interrupción:

- Lee muestras de voltaje y corriente

- Calcula la potencia instantánea (P =I × V)

- Acumula la potencia instantánea en un acumulador de energía

- Comprueba si el acumulador de energía supera el umbral de energía para generar un pulso de energía y borra el registro de acumulación de energía

Además, además de la funcionalidad de metrología, el microcontrolador habilita interfaces a nivel de sistema como RS-485, pantalla LCD y botones pulsadores.

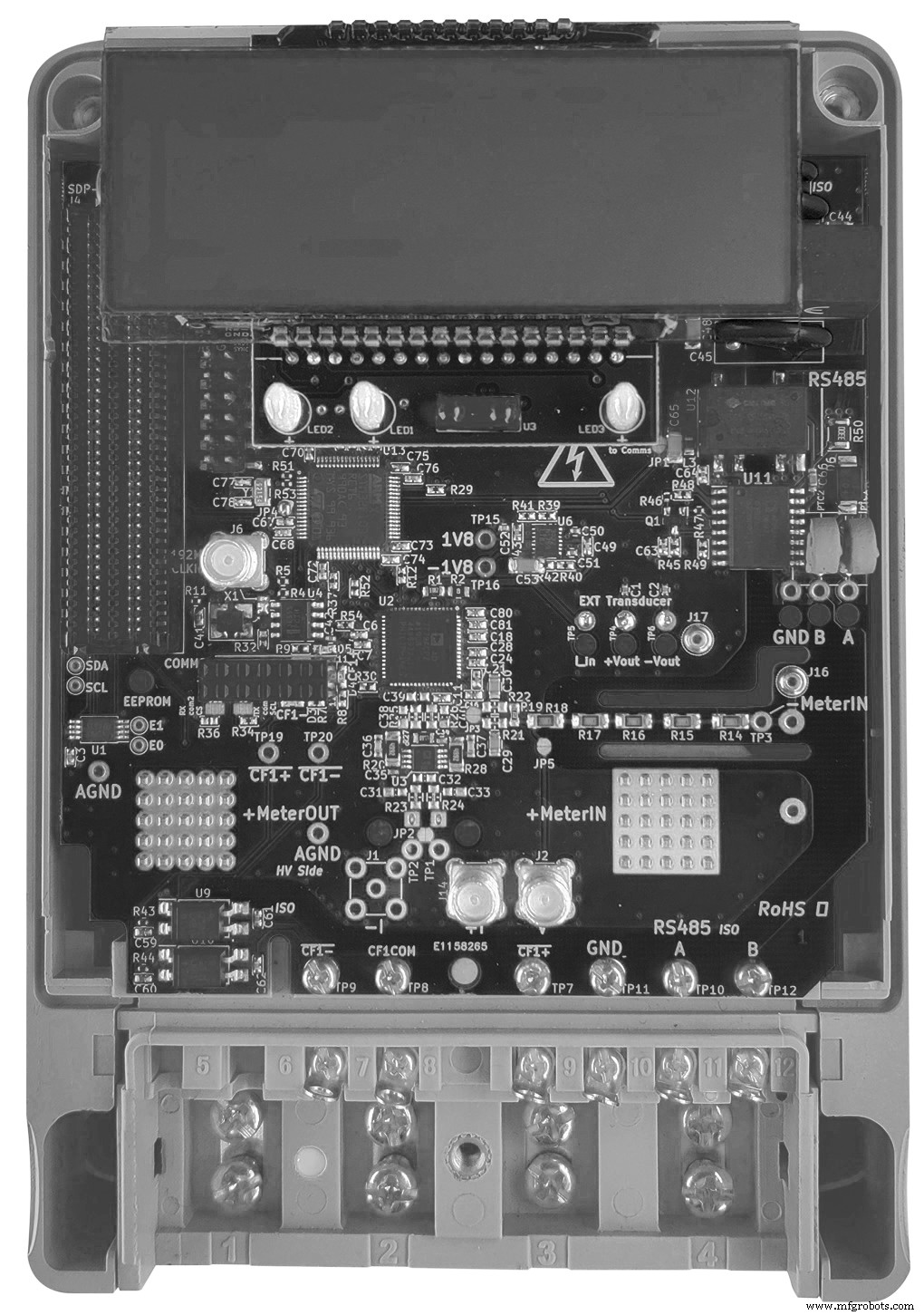

haga clic para ver la imagen en tamaño completo

Figura 6. Prueba de concepto:prototipo. (Fuente:Analog Devices)

Luca Martini recibió un M.Eng. Licenciado en ingeniería electrónica y de telecomunicaciones para la energía de la Universidad de Bolonia, Italia, en 2016. Como parte de su M.Eng. Licenciado, pasó siete meses en Fraunhofer IIS, Nuremberg, Alemania, desarrollando un sistema de control de precisión en tiempo real para la caracterización de recolectores de energía piezoeléctricos. De 2006 a 2016, Luca trabajó como desarrollador de sistemas y hardware en el sector biomédico. En 2016, Luca se unió al Grupo de Energía y Sistemas Industriales en Analog Devices, en Edimburgo, Reino Unido. Puede ser contactado en [email protected].

Luca Martini recibió un M.Eng. Licenciado en ingeniería electrónica y de telecomunicaciones para la energía de la Universidad de Bolonia, Italia, en 2016. Como parte de su M.Eng. Licenciado, pasó siete meses en Fraunhofer IIS, Nuremberg, Alemania, desarrollando un sistema de control de precisión en tiempo real para la caracterización de recolectores de energía piezoeléctricos. De 2006 a 2016, Luca trabajó como desarrollador de sistemas y hardware en el sector biomédico. En 2016, Luca se unió al Grupo de Energía y Sistemas Industriales en Analog Devices, en Edimburgo, Reino Unido. Puede ser contactado en [email protected]. Contenidos relacionados:

- La creciente necesidad de medición de energía de CC de precisión

- Mejora de la privacidad y la seguridad en el ciclo de vida del medidor inteligente

- Lograr la promesa de una verdadera tecnología de energía inalámbrica

- Los sensores anti-manipulación son compatibles con la medición inteligente

- Las soluciones emergentes mejoran la administración de energía de los vehículos eléctricos

- Preparar diseños básicos de medidores de servicios públicos para Smart Grid

Para obtener más información sobre Embedded, suscríbase al boletín informativo semanal por correo electrónico de Embedded.

Incrustado

- Los desafíos del diseño de productos

- Potenciómetro de precisión

- 4 desafíos de fabricación aditiva que se pueden resolver con software

- Características del diseño de referencia de la insignia inteligente Bluetooth SoC

- La evolución de los dispositivos integrados:abordar desafíos de diseño complejos

- Soluciones de diseño y desafíos de implementación del puerto USB tipo C

- Los procesadores superan los desafíos del diseño de dispositivos médicos

- Exactitud, precisión y tolerancia para mejorar el diseño de productos

- Medición neta vs. bruta

- El sistema de torno de precisión ahorra energía

- Desafíos del diseño de PCB de alta velocidad en la integridad de la señal y sus soluciones