Diseño de álabe de turbina hidroeléctrica impulsada por materiales compuestos

El término “energía hidroeléctrica” a menudo trae a la mente inmensas operaciones impulsadas por infraestructura especialmente diseñada, como sistemas de presas y grandes turbinas con palas de turbina tradicionalmente metálicas basadas en hélices. Sin embargo, muchas áreas se están quedando sin nueva capacidad para grandes centrales hidroeléctricas de alta potencia. Al mismo tiempo, sigue creciendo la demanda de generación de energía renovable de mayor costo y menor costo.

El Departamento de Energía de EE. UU. (DOE), en su informe “Hydropower Vision” de 2018, que describe el estado actual de la energía hidroeléctrica en los Estados Unidos y sus objetivos para el futuro, predijo que el crecimiento en el mercado hidroeléctrico de EE. UU., A partir de 101 gigavatios (GW) de capacidad energética en 2018 a una capacidad potencial de casi 150 GW en 2050, requeriría nuevas tecnologías avanzadas que puedan proporcionar más energía a costos más bajos.

Una posible solución podría ser generadores hidroeléctricos más pequeños que capturen energía sin explotar de sistemas de agua de bajo flujo como canales de riego y arroyos, según Darren Wren, gerente general de Kinetic NRG (Gold Coast, Australia). Fundada en 2016 por el fallecido fundador, Paul Camilleri, Kinetic NRG es una empresa de energía renovable con financiación privada centrada en el desarrollo de nueva tecnología de generación hidroeléctrica para proporcionar electricidad confiable y de bajo costo.

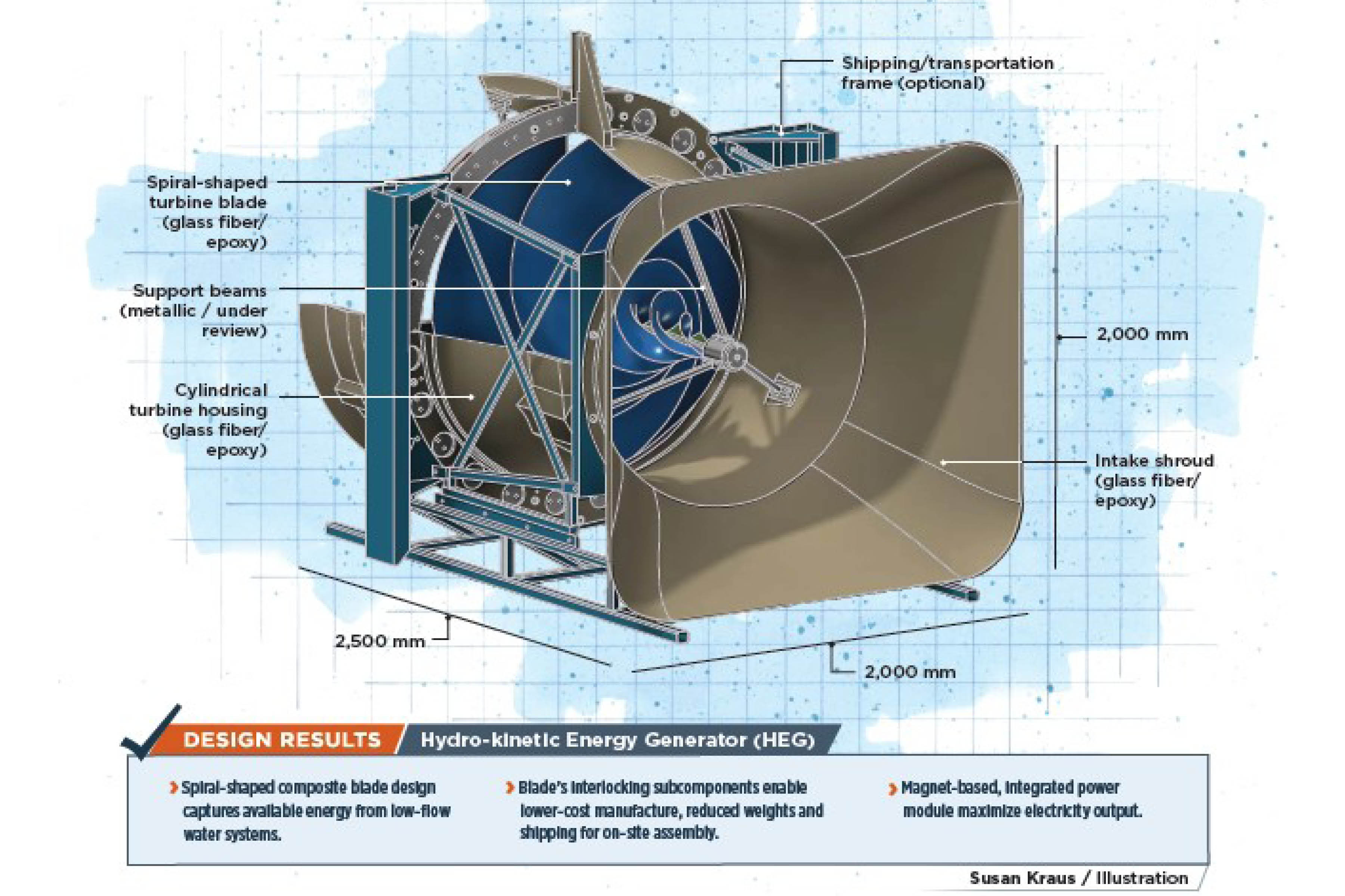

La primera tecnología de la empresa se llama sistema Hydro-kinetic Energy Generator (HEG), que mide 1,5 metros de diámetro con una producción de hasta 30 kilovatios (kW) a partir de flujos de agua de 2,0 metros por segundo. Esta producción lo convierte en un sistema hidroeléctrico “micro” según organismos de clasificación como el DOE de EE. UU., Que define los microsistemas como aquellos con hasta 100 kW de capacidad. Diseñado para uso directo en ríos, canales de riego o rampas de cola que canalizan el agua de las presas existentes, el HEG está diseñado para energía hidroeléctrica de baja altura, lo que significa que la "altura" o distancia entre la línea de agua y la turbina es inferior a 20 metros.

El desarrollo del HEG y su pala de turbina en espiral ha estado en proceso durante unos cinco años, dice Wren. “Ha sido todo un viaje. El diseño que tenemos ahora surgió literalmente a través de prueba y error ".

Diseño de una hoja modular fabricable

Los primeros modelos de cuchillas en espiral a pequeña escala de Kinetic NRG se fabricaron a partir de metal, pero cuando llegó el momento de fabricar el prototipo a gran escala de 1,5 metros de diámetro, "descubrimos que no podíamos hacerlo", dice Wren. El concepto era comenzar con una pieza plana de metal y luego formar o forjar un conjunto de espirales que irradian desde el centro. "Simplemente no pudimos encontrar una manera de acceder a ciertos puntos de la pieza para crear la fuerza que necesitábamos", explica.

La empresa finalmente abandonó sus esfuerzos metálicos, pero no el diseño en sí. Wren dice que Kinetic NRG se asoció con una universidad local para explorar técnicas y materiales de fabricación alternativos como el nailon o la cerámica, y comenzó a hablar con empresas de impresión 3D para ver si la fabricación aditiva podría ser una opción viable. Aún así, no se presentó ninguna solución que proporcionara la combinación correcta de capacidad de fabricación y propiedades mecánicas. Finalmente, después de un viaje de tres años, Kinetic NRG se introdujo a través de una conexión de red de suministro al equipo de la empresa de ingeniería Advanced Composite Structures Australia (ACS-A, Melbourne), que se especializa en el diseño y fabricación de bajo volumen y alto valor. -compuestos agregados para una variedad de mercados finales.

Wren llama a lo que sucedió a continuación "una reunión de mentes", y explica que Kinetic NRG trabajó con Paul Falzon, gerente general de ACS-A, y su equipo en varios métodos para fabricar y diseñar la pieza utilizando materiales compuestos, materiales que ACS-A conocía. por experiencia podría cumplir con los requisitos de forma, peso y rigidez que Kinetic NRG necesitaba.

La forma innovadora de la hoja fue el desafío de diseño clave para el proyecto, con requisitos mecánicos para la hoja basados, según Wren, en los estándares establecidos por el Departamento de Energía de EE. UU. Y la Comisión Electrotécnica Internacional. El resto de los componentes del sistema (transmisión, administración de energía, comunicación, etc.) son productos estándar listos para usar que se sabe que cumplen con todas las regulaciones necesarias.

Según Falzon, ACS-A primero evaluó los intentos metálicos en el diseño de la hoja y luego determinó cómo lograr la forma requerida, las tolerancias dimensionales y el peso de la hoja. La hoja también necesitaba poder soportar ambientes acuáticos y ser lo suficientemente rígida para soportar el eje de acero de la turbina al que está unida. El equipo de ACS-A comenzó con el diseño de metal original y realizó una "ingeniería inversa" de una hoja compuesta de fibra de vidrio para igualar la rigidez original, dice Falzon. Sin embargo, era necesario realizar algunos cambios de diseño al cambiar de una estructura soldada con forma de metal a un laminado compuesto. Como explica Falzon, "Dimos un paso atrás y preguntamos:'Está bien, si vamos a aprovechar al máximo los materiales compuestos, ¿cómo se ve esto?'"

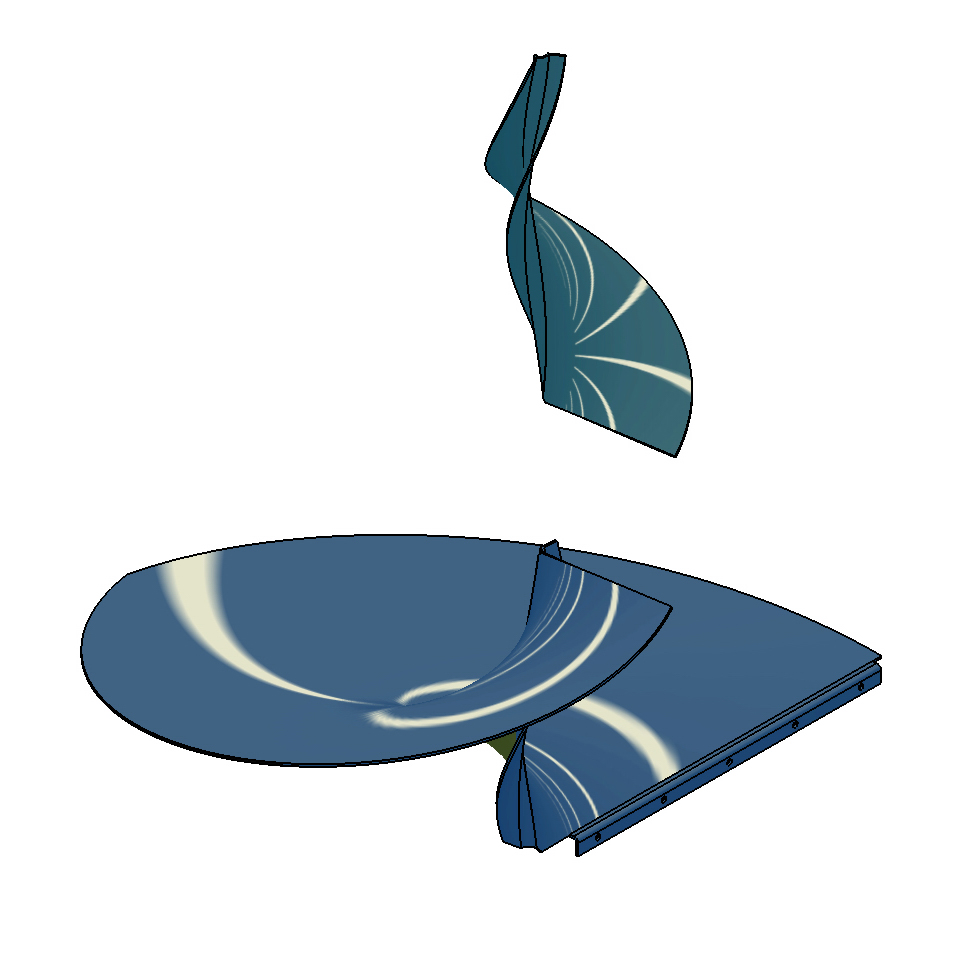

Después de varias iteraciones y discusiones, el diseño actual que tomó forma comprende cuatro hojas compuestas idénticas que se entrelazan para formar la forma espiral final. "La hoja compuesta es en realidad más gruesa que el diseño de acero, pero más liviana debido a la menor densidad de los materiales con los que estamos trabajando", dice Falzon. “Ser más grueso también significa que obtenemos mucha más rigidez a la flexión en comparación con el diseño de acero, por lo que en general obtiene un producto mucho más rígido”.

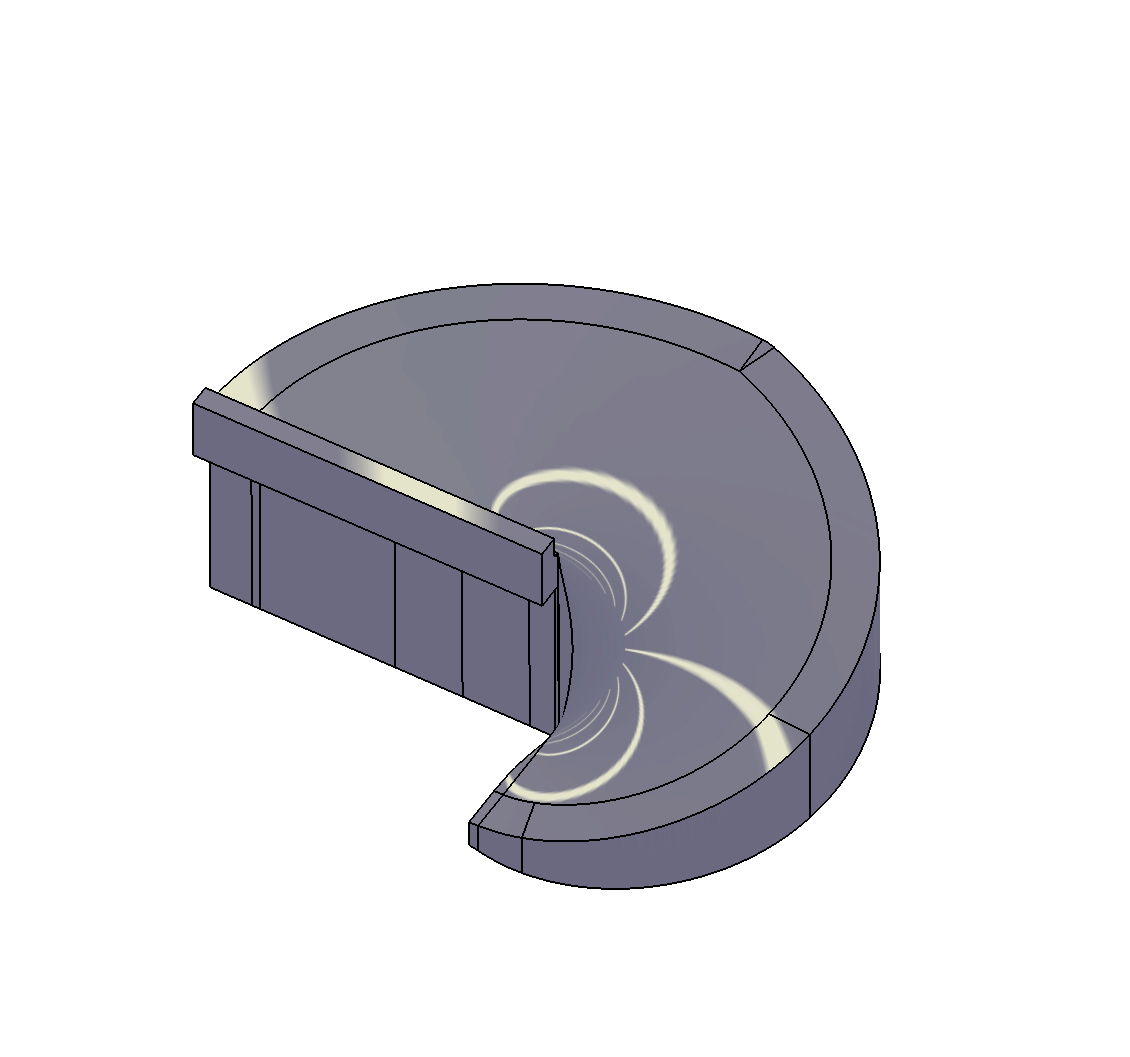

Herramientas invertidas

Desarrollar la forma para las herramientas, dice Falzon, fue la parte más desafiante del proceso. El equipo de ACS-A evaluó la forma del ensamblaje de la hoja original utilizando el software CATIA de Dassault Systèmes (Waltham, Mass., EE. UU.). Esto llevó al desarrollo de las superficies de las cuchillas y al diseño de conceptos de herramientas. “Cuando miras las piezas como son hoy, en realidad están hechas con una orientación invertida. El modelo de la hoja tuvo que invertirse para crear las herramientas, y es extraño hasta que ve las herramientas reales cuando llega. Es bastante complejo ”, dice Falzon. Explica que las herramientas tenían que invertirse “para asegurarnos de que pudiéramos lograr el acabado superficial requerido en el lado de la hoja expuesta al flujo de agua” y para asegurar que cada uno de los componentes de la hoja fabricados se pudiera desmoldar en una sola pieza. Las herramientas también tenían que ser precisas:los componentes de las palas entrelazadas tenían que poder alinearse exactamente cuando se ensamblaban, entre sí y con el eje central de la turbina. Para el prototipo, las herramientas, suministradas por Sykes Australia (Sydney), se fabricaron a partir de pasta de herramientas de bajo costo depositada sobre un respaldo de espuma y luego se mecanizaron mediante CNC hasta obtener la forma final.

La sección inferior de las herramientas de la pala de la turbina.

La sección inferior de las herramientas de la pala de la turbina. Una vez que se desarrolló el herramental, el prototipo actual de la hoja a gran escala se construyó con tela de fibra de vidrio que no se arruga (NCF) y resina epoxi, se fabricó a mano y se curó a temperatura ambiente, seguido de un curado posterior en un horno a temperatura y aplicación elevadas. de una pintura de grado marino. Los materiales fueron seleccionados, señala Falzon, para cumplir con los requisitos estructurales y de costo de la pieza. Los subcomponentes de enclavamiento están adheridos con adhesivo, elegidos en lugar de la fijación mecánica para un mejor control y precisión dimensional en el ensamblaje. "El verdadero truco", dice, "es asegurarse de que las hojas se puedan entrelazar, pero una vez que la laminamos todo y lo unimos, forma un conjunto muy rígido que logra el rendimiento de forma estructural e hidrodinámico necesario".

El análisis digital de la rigidez de la estructura y otras propiedades mecánicas se realizó utilizando herramientas de MSC Software (Newport Beach, California, EE. UU.). “Este sistema es mucho más eficiente, más liviano y capaz de hacer más trabajo que el diseño original”, agrega Falzon.

Impulsando la producción comercial

Según Wren, el objetivo de producción inicial de Kinetic NRG será de 950 unidades durante un período de tres años, y luego aumentará a varios miles por año. Los clientes potenciales, dice Wren, pueden incluir particulares y empresas, compañías eléctricas y municipios, una amplia gama que subraya la versatilidad del concepto HEG. Los sistemas pueden instalarse como "mini centrales hidroeléctricas" dentro de canales de riego, o colocarse aguas abajo de los generadores hidroeléctricos existentes para generar energía a partir de un flujo de salida subutilizado, o como energía suplementaria para comunidades o negocios remotos, dice.

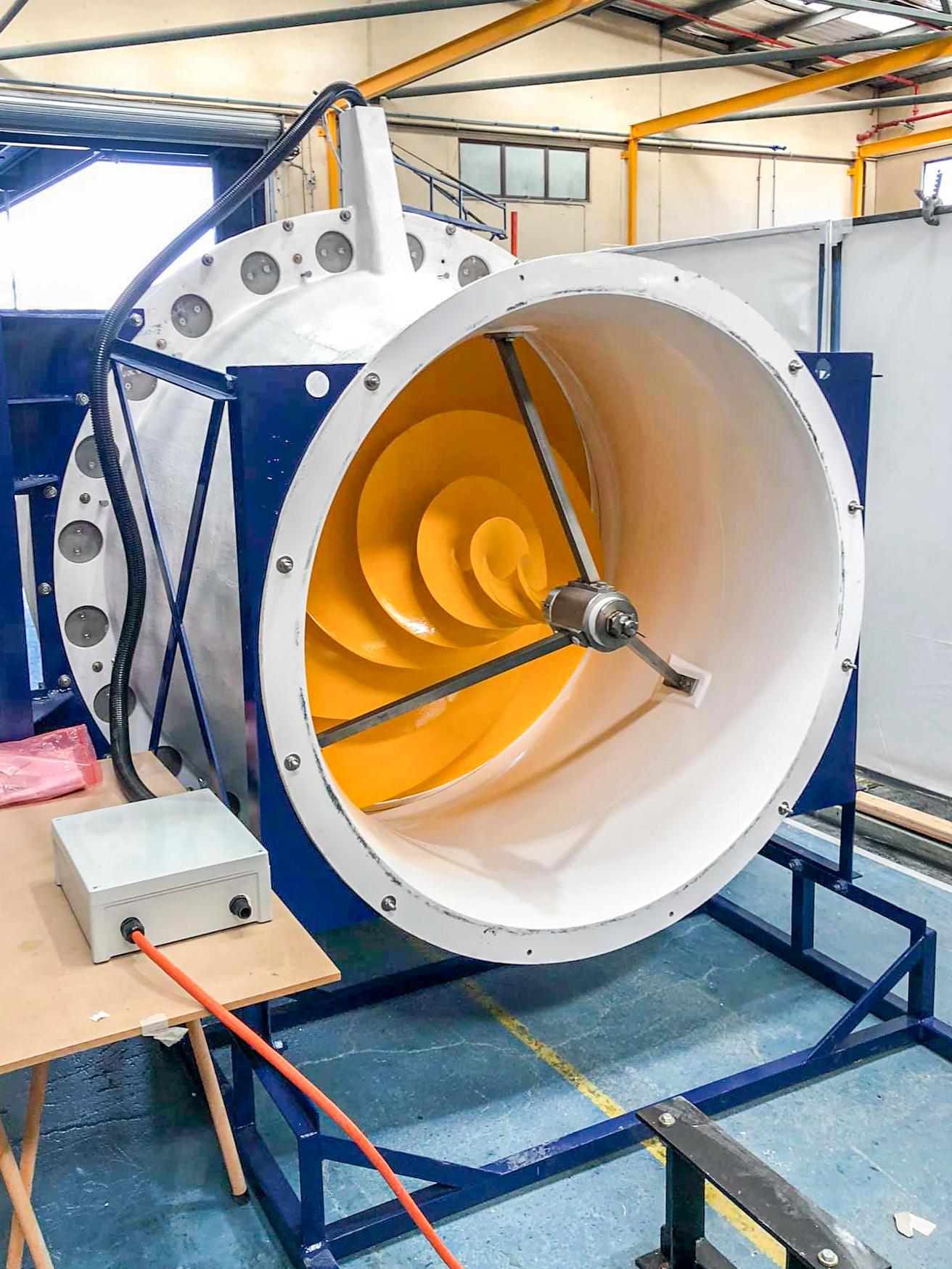

Actualmente, el prototipo de HEG a gran escala se está sometiendo a pruebas mecánicas en el agua; mientras tanto, se están evaluando procesos de fabricación a gran escala para la producción comercial.

ACS-A espera continuar afinando el diseño de la hoja, según sea necesario, según los resultados de las pruebas mecánicas y los requisitos para la fabricación más rentable posible. Específicamente, Falzon dice que ACS-A está explorando procesos de preformado automatizados "para que podamos obtener la forma correcta con un mínimo de mano de obra", seguido de moldeo por transferencia de resina ligera (L-RTM) u otro proceso de mayor velocidad.

También se están evaluando métodos para el ensamblaje de turbinas, con el objetivo, dice Wren, que los subcomponentes de las palas se produzcan de forma modular y se ensamblen localmente, para evitar los costos y desafíos en el envío de unidades completas a gran escala mientras se crean oportunidades de empleo local y se reducen los costos de instalación. . Para que esto sea posible, es posible que ACS-A también deba modificar la forma en que se entrelazan las cuchillas y la cantidad de subcomponentes en cada ensamblaje. "Seguiremos teniendo las palas completas en su forma original, que seguirá siendo una parte clave", dice Wren, "pero podemos cambiar el lugar donde ocurren las transiciones para hacer la misma forma en menos componentes para facilitar montaje en el sitio ".

Las dos empresas también están evaluando la conversión de componentes metálicos de la turbina en compuestos, para reducir el peso del conjunto en general. "Usaremos vidrio donde sea apropiado y fibra de carbono cuando sea apropiado, pero en última instancia, necesitamos lograr un precio para la tecnología con el fin de hacer que el costo de generación de energía para el sistema sea competitivo en costos", dice Falzon.

A medida que el proceso de diseño y fabricación se acerca a la optimización, el próximo desafío será, según Wren, asegurar la inversión adecuada y las asociaciones de fabricación para escalar a volúmenes comerciales.

Resina

- Características del diseño de referencia de la insignia inteligente Bluetooth SoC

- Abordar los desafíos de diseño en la medición de energía de CC de precisión

- Megger dona al programa de energía de turbinas eólicas de Iowa Lakes

- Consideraciones y limitaciones del diseño del sistema de transmisión de energía

- CompositesWorld SourceBook 2022

- Iniciativa CETEC establecida para comercializar tecnología para la reciclabilidad total de palas de aerogeneradores compuestos

- Continuous Composites, Siemens Energy aplica materiales de alto rendimiento para generadores de energía

- Compuestos como refuerzos de carrocería automática

- El diseño de radomo compuesto asegura la patente, supera los desafíos de atenuación de la señal

- Compuestos de alto rendimiento en Israel

- Entendiendo la energía hidroeléctrica