Cómo impactan las geometrías de barra de mandrinado en las operaciones de corte

El mandrinado es una operación de torneado que permite a un maquinista hacer un agujero preexistente más grande a través de múltiples iteraciones de mandrinado interno. Tiene una serie de ventajas sobre los métodos tradicionales de acabado de orificios:

- La capacidad de producir de manera rentable un orificio fuera de los tamaños de perforación estándar

- La creación de agujeros más precisos y, por lo tanto, tolerancias más estrictas

- Una mayor calidad de acabado

- La oportunidad de crear múltiples dimensiones dentro del propio orificio

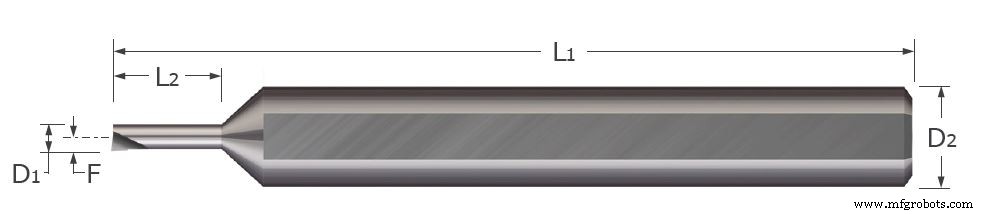

Las barras de mandrinar de metal duro integral, como las que ofrece Micro 100, tienen algunas dimensiones estándar que brindan a la herramienta una funcionalidad básica para eliminar material de un orificio interno. Estos incluyen:

Diámetro interior mínimo (D1) :El diámetro mínimo de un orificio para que el extremo de corte de la herramienta encaje completamente dentro sin hacer contacto en los lados opuestos

Profundidad de perforación máxima (L2) :profundidad máxima que la herramienta puede alcanzar dentro de un agujero sin contacto con la parte del vástago

Diámetro del vástago (D2) :Diámetro de la porción de la herramienta en contacto con el portaherramientas

Longitud total (L1) :Longitud total de la herramienta

Desplazamiento de la línea central (F):la distancia entre la punta de una herramienta y el eje de la línea central del vástago

Selección de herramientas

Para minimizar la desviación de la herramienta y, por lo tanto, el riesgo de falla de la herramienta, es importante elegir una herramienta con una profundidad de orificio máxima que sea solo un poco más grande que la longitud que se pretende cortar. También es beneficioso maximizar la barra de mandrinar y el diámetro del mango, ya que esto aumentará la rigidez de la herramienta. Esto se debe equilibrar dejando suficiente espacio para que se evacuen las virutas. Este equilibrio finalmente se reduce al material que se está perforando. Es posible que un material más duro con una velocidad de avance y profundidades de corte más bajas no necesite tanto espacio para evacuar las virutas, pero puede requerir una herramienta más grande y más rígida. Por el contrario, un material más blando con parámetros de funcionamiento más agresivos necesitará más espacio para la evacuación de virutas, pero es posible que no requiera una herramienta tan rígida.

Geometrías

Además, tienen una serie de características geométricas diferentes para manejar adecuadamente los tres tipos de fuerzas que actúan sobre la herramienta durante este proceso de mecanizado. Durante una operación de mandrinado estándar, la mayor de estas fuerzas es tangencial, seguida por la de avance (a veces llamada axial) y finalmente radial. La fuerza tangencial actúa de forma perpendicular a la superficie de ataque y aleja la herramienta de la línea central. La fuerza de avance no provoca deflexión, pero empuja la herramienta hacia atrás y actúa paralela a la línea central. La fuerza radial empuja la herramienta hacia el centro del orificio.

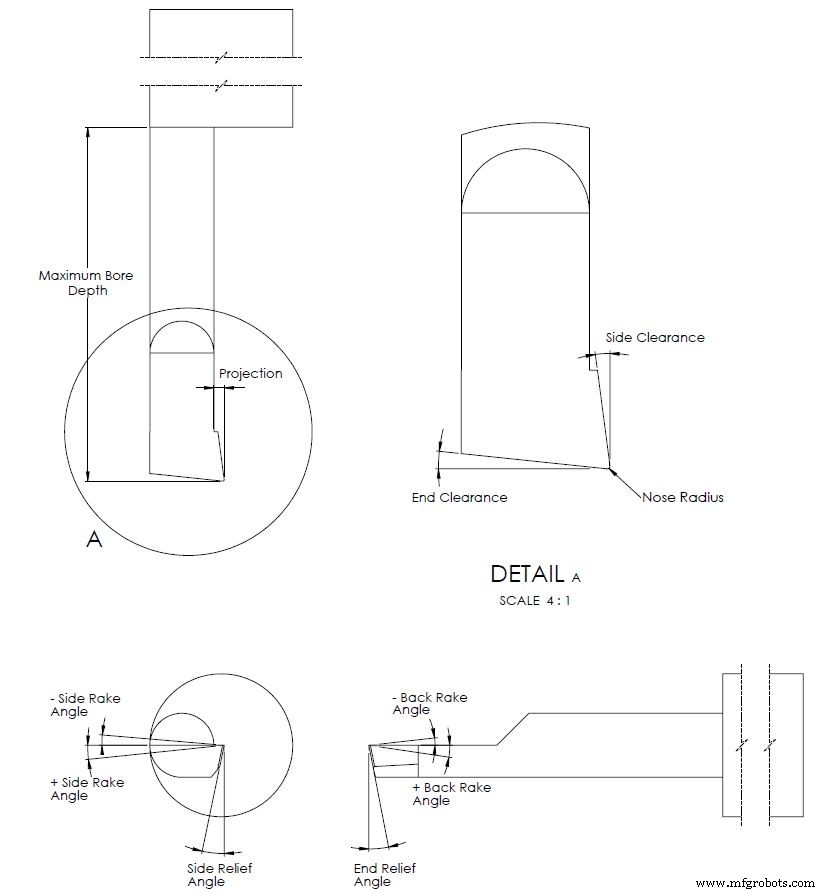

Definicion de las caracteristicas geometricas de una barra perforadora:

Radio de la nariz :la redondez del punto de corte de una herramienta

Espacio lateral (espacio libre radial) :El ángulo que mide la inclinación de la nariz en relación con el eje paralelo a la línea central de la herramienta

Juego final (juego axial) :El ángulo que mide la inclinación de la cara final en relación con el eje que corre perpendicular a la línea central de la herramienta

Ángulo de inclinación lateral :El ángulo que mide la inclinación lateral de la cara lateral de la herramienta

Ángulo de inclinación posterior :El ángulo que mide el grado de inclinación de la cara posterior en relación con la línea central de la pieza de trabajo

Ángulo de alivio lateral :El ángulo que mide qué tan inclinada está la cara inferior alejándose de la pieza de trabajo

Ángulo de alivio final :El ángulo que mide la inclinación de la cara final en relación con la línea que corre perpendicular al eje central de la herramienta

Efectos de las características geométricas en las operaciones de corte:

Radio de la nariz :Un radio de punta grande hace más contacto con la pieza de trabajo, prolongando la vida útil de la herramienta y del filo de corte, además de dejar un mejor acabado. Sin embargo, un radio demasiado grande provocará vibraciones ya que la herramienta está más expuesta a las fuerzas de corte tangencial y radial.

Otra forma en que esta característica afecta la acción de corte es al determinar qué parte del borde cortante es golpeada por la fuerza tangencial. La magnitud de este efecto depende en gran medida del avance y la profundidad de corte. Las diferentes combinaciones de profundidad de corte y ángulos de punta darán como resultado longitudes más cortas o más largas del borde de corte expuestas a la fuerza tangencial. El efecto general es el grado de desgaste del borde. Si solo una pequeña parte del borde de corte se expone a una gran fuerza, se desgastará más rápido que si una parte más larga del borde sucumbiera a la misma fuerza. Este fenómeno también ocurre con el aumento y la disminución del ángulo del filo de corte final.

Ángulo del borde de corte final :El objetivo principal del ángulo de corte final es dejar espacio al cortar en la dirección Z positiva (moviéndose hacia el orificio). Esta holgura permite que el radio de la punta sea el principal punto de contacto entre la herramienta y la pieza de trabajo. Aumentar el ángulo del filo de corte final en la dirección positiva disminuye la fuerza de la punta, pero también disminuye la fuerza de avance. Esta es otra situación en la que se debe encontrar el equilibrio entre la fuerza de la punta y la reducción de la fuerza de corte. También es importante tener en cuenta que es posible que sea necesario cambiar el ángulo según el tipo de perforación que se esté realizando.

Ángulo de inclinación lateral :El ángulo de punta es una dimensión geométrica que determina qué parte del borde de corte es golpeada por la fuerza tangencial, pero el ángulo de inclinación lateral determina cuánto se redistribuye esa fuerza en fuerza radial. Un ángulo de inclinación positivo significa una fuerza de corte tangencial más baja que permite una mayor cantidad de acción de corte. Sin embargo, este ángulo no puede ser demasiado grande ya que compromete la integridad del filo al dejar menos material para el ángulo de la punta y el ángulo de alivio lateral.

Ángulo de inclinación posterior :A veces llamado ángulo de ataque superior, el ángulo de ataque posterior para las barras de mandrinar de metal duro integral se rectifica para ayudar a controlar el flujo de virutas cortadas en la parte final de la herramienta. Esta función no puede tener un ángulo positivo demasiado agudo, ya que disminuye la fuerza de las herramientas.

Ángulos de alivio lateral y final :Al igual que el ángulo del borde de corte final, el objetivo principal de los ángulos de alivio lateral y final es proporcionar espacio para que la parte no cortante de la herramienta no roce la pieza de trabajo. Si los ángulos son demasiado pequeños, existe riesgo de abrasión entre la herramienta y la pieza de trabajo. Esta fricción provoca un mayor desgaste de la herramienta, vibraciones y un acabado superficial deficiente. Las medidas de los ángulos estarán generalmente entre 0° y 20°.

Geometrías de barra de mandrinado resumidas

Las barras de mandrinar tienen unas pocas dimensiones generales que permiten perforar un orificio sin colocar el portaherramientas en la pieza de trabajo o romper la herramienta instantáneamente al contacto. Las barras de mandrinar de metal duro integral tienen una variedad de ángulos que se combinan de manera diferente para distribuir los 3 tipos de fuerzas de corte a fin de aprovechar al máximo la herramienta. Maximizar el rendimiento de la herramienta requiere la combinación de elegir la herramienta adecuada junto con la velocidad de avance, la profundidad de corte y las RPM adecuadas. Estos factores dependen del tamaño del orificio, la cantidad de material que debe eliminarse y las propiedades mecánicas de la pieza de trabajo.

máquina CNC

- ¿Cómo optimizar la máquina de corte por chorro de agua de manera eficiente?

- Glosario 2 de bits de fresado CNC

- ¿Cómo cortar acrílico en una enrutador CNC?

- ¿Cómo utilizar una fresadora CNC?

- ¿Cómo mantener su cortadora de plasma?

- Compromiso de esquina:cómo mecanizar esquinas

- Cómo usar una cortadora de acrílico para cortar acrílico

- Operaciones de máquinas de torno y herramientas de corte de torno

- ¿Qué es una barra de impacto?

- Cómo afectan los fluidos de corte a los procesos de mecanizado

- Cómo agregar una nueva herramienta