Una guía completa para el mantenimiento de equipos pesados

El equipo pesado es caro de adquirir y mantener. También es fundamental para las operaciones comerciales. Como debe tenerlo, necesita un buen programa de mantenimiento de equipos pesados para mantener los activos en óptimas condiciones, aumentar su utilización y extender su vida útil.

En este artículo, lo guiaremos a través de los puntos más importantes que debe considerar para el mantenimiento de equipo pesado. También describiremos cómo puede establecer un sistema de mantenimiento de equipo pesado personalizado según sus necesidades.

¡Vamos!

¿Qué podemos clasificar como equipo pesado?

El equipo pesado se refiere a maquinaria especializada construida para una tarea específica o una serie de tareas similares. El término es amplio y abarca múltiples industrias y usos. Algunos ejemplos incluyen:

- Máquinas de movimiento de tierras como excavadoras, raspadores o topadoras

- Equipos de construcción como grúas y transportadores modulares

- Maquinaria forestal, incluidas astilladoras o extractores de tocones

- Semirremolques y remolques

- Equipos agrícolas como tractores y cosechadoras

- Material rodante ferroviario

El término tiene menos que ver con el peso que con la función especializada para la que se utiliza el equipo. En estos días, dicha maquinaria utiliza sistemas hidráulicos, neumáticos y electrónicos sofisticados para funcionar. Con el papel crítico de estas máquinas y el costo de capital de adquirirlas y operarlas, el mantenimiento integral y específico es esencial.

Los beneficios del mantenimiento proactivo para equipos pesados

Establecer el mantenimiento de equipos pesados implica una inversión, y algunos operadores optan por realizar reparaciones de equipos solo cuando se rompen. Sin embargo, se trata de una economía falsa, que cuesta a esos operadores sumas considerablemente mayores a medio y largo plazo.

Los estudios sugieren reducciones de costos entre tres y diez veces cuando se usa mantenimiento preventivo en lugar de repararlo en caso de falla del equipo. Veamos los beneficios que se obtienen del mantenimiento regular, planificado y de equipos pesados:

Seguridad mejorada

Como empleadores, no solo tenemos el deber de cuidar a nuestros trabajadores; tenemos una obligación regulatoria. Cuando ocurren accidentes, los reguladores investigan de inmediato las medidas preventivas y mitigaciones que el empleador tenía implementadas. Una de esas medidas de mitigación es un plan de mantenimiento bien pensado para ayudar a garantizar que la maquinaria no se degrade hasta el punto de causar lesiones o la muerte.

Mantener el máximo rendimiento del equipo

El deterioro oculto cuesta dinero:las válvulas de derivación no se asientan correctamente, el sistema hidráulico tiene fugas, los intercambiadores de calor sucios funcionan de manera menos eficiente o las cuchillas desafiladas no cortan limpiamente. Todos contribuyen a reducir la capacidad operativa, aumentar el desgaste, reducir la eficiencia y reducir la vida útil.

Cada uno de estos efectos se suma a la reducción de ingresos o al aumento de los costos operativos y de gastos de capital.

Reducir el número de averías inesperadas

Las interrupciones inesperadas por averías erosionan el valor de la empresa. Se incumplen los plazos y los clientes están decepcionados. Los empleados se sienten frustrados y pueden causar incidentes de seguridad.

Los costos de reparación de emergencia pueden ser dos o tres veces los costos de un reemplazo planificado debido al envío rápido de repuestos, llamadas fuera del horario de atención y el alquiler de equipo de respaldo. Cuando se planifica el mantenimiento , se lleva a cabo en el momento y lugar que elija el operador, sin afectar las operaciones, y con todos los recursos planificados y disponibles.

Ampliación de la vida útil del equipo

Todos los equipos tienen un ciclo de vida de diseño, cuyo logro depende de realizar el mantenimiento de rutina recomendado. La amortización de los costos de compra a lo largo de la vida útil del diseño del equipo es la base de las tarifas cobradas por el operador. Cuando el equipo no cumple con su diseño debido a negligencia, los costos se subestiman y se pierden las contribuciones a las ganancias comerciales.

Existen numerosas formas de extender la vida útil de los equipos pesados, con el mantenimiento proactivo y la capacitación del operador a la vanguardia.

Mayor disponibilidad de equipos

La mayoría de los equipos pesados se pagan por horas. Cuando el equipo no está en funcionamiento, los ingresos se reducen y los costos aumentan. Cuando un trabajo se calcula como una suma global, las averías pueden imponer costos de mantenimiento de emergencia, costos de contratación adicionales, tiempo adicional en la tarea y menor eficiencia de la flota.

El hecho de que no se alcancen las tasas de confiabilidad de la flota planificadas de manera realista significa que una empresa está perdiendo ingresos o incurriendo en mayores costos operativos y de gastos de capital.

Cómo configurar un programa proactivo de mantenimiento de equipos pesados

Los siguientes pasos lo guiarán a través del proceso de implementación de un programa integral de mantenimiento de equipos pesados. El valor que reciba del programa reflejará directamente la profundidad de los detalles que considere durante la fase de diseño e implementación.

Paso n. ° 1:elija un pionero

Si no ha operado un programa de mantenimiento proactivo en su organización antes, comience lentamente. Seleccione una pieza de equipo para su programa piloto. Una vez que haya implementado los sistemas necesarios para respaldar esa máquina de manera adecuada, es más fácil replicar esa plantilla en toda su flota.

Su selección debe centrarse en un activo al que le queda una vida útil considerable y debe cumplir al menos uno de los siguientes tres criterios:

- Su desempeño eficiente es fundamental para operaciones efectivas

- Requiere un mantenimiento intensivo

- Tiene una alta tasa de fallas o averías

Paso 2:funcionamiento anterior del equipo de referencia

Es difícil analizar la idoneidad de un programa de mantenimiento sin tener diagnósticos y datos operativos históricos con los que medir las intervenciones. Siempre que sea posible, averigüe el costo operativo, la eficiencia, los datos de resolución de problemas, la disponibilidad y el uso adicional de la máquina.

El rendimiento y el diagnóstico históricos de los equipos, las quejas de los operadores y las experiencias de los encargados de mantenimiento proporcionarán criterios útiles con los que medir la mejora. Una vez que el programa de mantenimiento está implementado y establecido, puede comparar los datos nuevos con los antiguos para medir la efectividad del programa.

Paso 3:recopile los datos necesarios

Al crear un programa de mantenimiento de equipo pesado, siempre comience con los datos del fabricante del equipo original (OEM). Todos los fabricantes de maquinaria pesada publicarán una lista de tareas de mantenimiento recomendadas y sus intervalos. Las recomendaciones del fabricante formarán el núcleo de su programa de mantenimiento.

A continuación, considere los requisitos reglamentarios que debe cumplir en la jurisdicción en la que opera. La mayoría de los países tienen intervalos de mantenimiento específicos para los equipos de elevación. La legislación sobre salud y seguridad puede imponer requisitos específicos, al igual que las leyes ambientales que requieren un monitoreo regular de fluidos, gases y emisiones.

Por último, deberá considerar qué otras tareas de mantenimiento debe agregar en función de los requisitos de la empresa, el equipo de posventa instalado y su aplicación específica:

- Por ejemplo, su empresa puede utilizar un sistema de guía de excavadora GPS instalado como un producto del mercado de accesorios. El OEM de ese equipo tendrá requisitos de mantenimiento que formarán parte del programa general de mantenimiento de la máquina.

- De manera similar, su empresa puede requerir pruebas de aceite hidráulico y de motor. La tarea de muestrear los aceites, enviarlos para su análisis y registrar los resultados recibidos en una gráfica de tendencia se convertirá en una tarea de mantenimiento planificada.

Paso n. ° 4:administre repuestos, consumibles y herramientas especiales

Los programas de mantenimiento de equipos pesados requieren que ciertos repuestos se mantengan en el inventario o estén disponibles en el lugar de trabajo a través de proveedores externos. También será necesario identificar los consumibles y fluidos, así como las herramientas especializadas necesarias para ejecutar tareas específicas.

Cuando se planifica un período de mantenimiento, es importante que todos los repuestos, sellos, fluidos y herramientas estén disponibles para respaldar el proceso de mantenimiento. Todas las herramientas especializadas que requieren calibración deben terminar en su programa de mantenimiento preventivo para asegurarse de que estén en buen estado de funcionamiento antes de su uso.

Paso n. ° 5:decida cuál es su sistema de gestión

En este punto, tendrá muchos datos. Ahora debe decidir cuál es la mejor manera de administrar esos datos para llamar las tareas a su debido tiempo, generar las hojas de trabajo necesarias y capturar los resultados del mantenimiento. Si bien puede utilizar sistemas de tarjetas manuales u hojas de cálculo, son engorrosos, consumen mucho tiempo y requieren una vigilancia constante para garantizar que no se olviden o se pierdan cosas importantes.

Un moderno sistema de gestión de mantenimiento computarizado (CMMS) permite la fácil configuración de los datos iniciales. Mira hacia el futuro para el próximo mantenimiento y crea un paquete de trabajo para las tareas que se completarán durante el período de mantenimiento. Una vez completado, los datos se actualizan para mostrar el nuevo estado de la maquinaria.

Lea nuestra guía esencial de CMMS para aprender cómo funciona un CMMS moderno y qué puede esperar de él. O descargue la versión PDF del mismo artículo directamente usando el cuadro a continuación.

Paso 6:Desarrolle programas de mantenimiento iniciales

En este punto, debe acumular todos los datos recopilados anteriormente y superponerlos para alinear las tareas en agrupaciones obvias.

La frecuencia de mantenimiento regular para cada tarea puede basarse en ciclos, horas de equipo, millas, tiempo de calendario o una combinación de todos. Si tiene sensores de monitoreo de condición instalados en su equipo pesado, sus lecturas de presión / temperatura / vibración impulsarán muchas de sus acciones de mantenimiento.

Las organizaciones más avanzadas con una gran cantidad de datos de equipos disponibles pueden usar el mantenimiento centrado en la confiabilidad y el mantenimiento basado en el riesgo para decidir qué modos de falla desean rastrear y qué estrategias de mantenimiento necesitan implementar para que eso suceda.

Paso n. ° 7:supervise y ajuste su plan de mantenimiento de equipos pesados

Su plan inicial de mantenimiento de equipos pesados no será perfecto. Casi de inmediato, encontrará que necesita hacer ciertos ajustes.

Algunos períodos de mantenimiento pueden tener muchas tareas por completar, mientras que otros tienen pocas. En este caso, puede programar algunas tareas con anticipación para restablecerlas cuando se vencen, suavizando la carga de trabajo entre períodos de mantenimiento consecutivos y equilibrando el tiempo de inactividad y los requisitos de recursos.

A medida que avanza, es posible que observe que completa algunas tareas con demasiada frecuencia. Por ejemplo, una limpieza de inspección del filtro puede ser innecesaria con la frecuencia inicial que seleccionó. Puede optar por alargar el tiempo entre limpiezas para evitar gastos y tiempo innecesarios.

Lo opuesto también es cierto. Algunas tareas pueden necesitar una mayor frecuencia debido a las formas en que se usa el activo o las condiciones en las que opera. Si encuentra un mayor desgaste, fallas o tiempo de inactividad, es prudente aumentar la frecuencia de las tareas de mantenimiento específicas.

Paso 8:Implemente su programa de mantenimiento proactivo en otros activos

Una vez que haya completado un programa de mantenimiento proactivo en una pieza de equipo pesado, debería tener datos que demuestren los beneficios.

Con la plantilla en su lugar para su primera máquina, no es difícil completar estos pasos para sus otros equipos. Con un buen CMMS, el proceso es tan simple como cargar los datos y dejar que el software de mantenimiento de equipos pesados haga el trabajo pesado por usted.

Para obtener más información, lea nuestra guía completa sobre cómo configurar un programa de mantenimiento preventivo.

Consejos generales para el mantenimiento de equipos pesados

Los siguientes consejos le ayudarán a ajustar su programa de mantenimiento para asegurarse de extraer el máximo valor de cada intervención de mantenimiento.

Utilice listas de verificación de mantenimiento de equipos pesados

Sin un grado de estandarización y consistencia, es difícil maximizar la recuperación de su mantenimiento regular. Si un técnico no realiza tareas mientras el otro las realiza con diligencia, su mantenimiento no está controlado ni es eficaz.

Las listas de verificación de mantenimiento y los SOP son una excelente manera de estandarizar las tareas de administración de equipos y el desempeño de los técnicos. No tienen por qué ser complicados:una simple casilla de verificación para mostrar la absolución de la tarea debería ser suficiente para una persona debidamente capacitada.

Para tareas más complejas, las listas de verificación son una excelente manera de resaltar los pasos necesarios del servicio del equipo, al tiempo que agregan un método a seguir, las herramientas y repuestos necesarios, y brindan un espacio para capturar quién completó la tarea. También puede dejar espacio para registrar observaciones que formen una buena narrativa sobre el estado actual de la máquina.

Si utiliza un software CMMS, los técnicos generalmente deberán dejar las terminaciones anotadas al cerrar los WO y PM para que ese tipo de observaciones se guarden directamente en el registro de mantenimiento para ese activo específico.

Utilice registros de defectos para los operadores de equipos

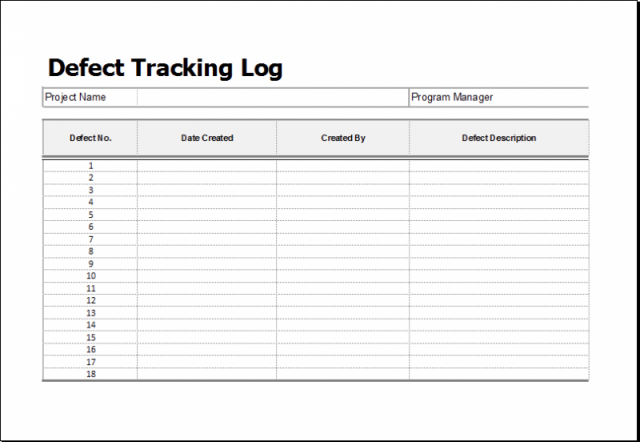

Coloque un registro de defectos en la cabina de todo el equipo pesado. Un registro permite al operador anotar cualquier preocupación, fuga, deterioro o rotura.

Plantilla de registro de seguimiento de defectos. Fuente: Plantillas de Excel gratuitas

Asegúrese de que se agregue la fecha y se rubrica la entrada. Los técnicos de mantenimiento pueden comprobar periódicamente estos registros de defectos para capturar las tendencias de mantenimiento que puedan estar desarrollándose. Al planificar el próximo día de mantenimiento, todos los defectos deben eliminarse y agregarse al paquete de trabajo de mantenimiento para información de los técnicos.

Todos los elementos del registro de defectos deben ser considerados y abordados, ya sea cancelados como elementos para monitorear, aprobados como rectificados o pendientes de herramientas o repuestos en espera. Este control garantiza que los operadores reciban comentarios sobre los problemas que han planteado, y que ninguna inquietud se deslice y vuelva a perseguirlo en forma de inquietudes importantes sobre el servicio.

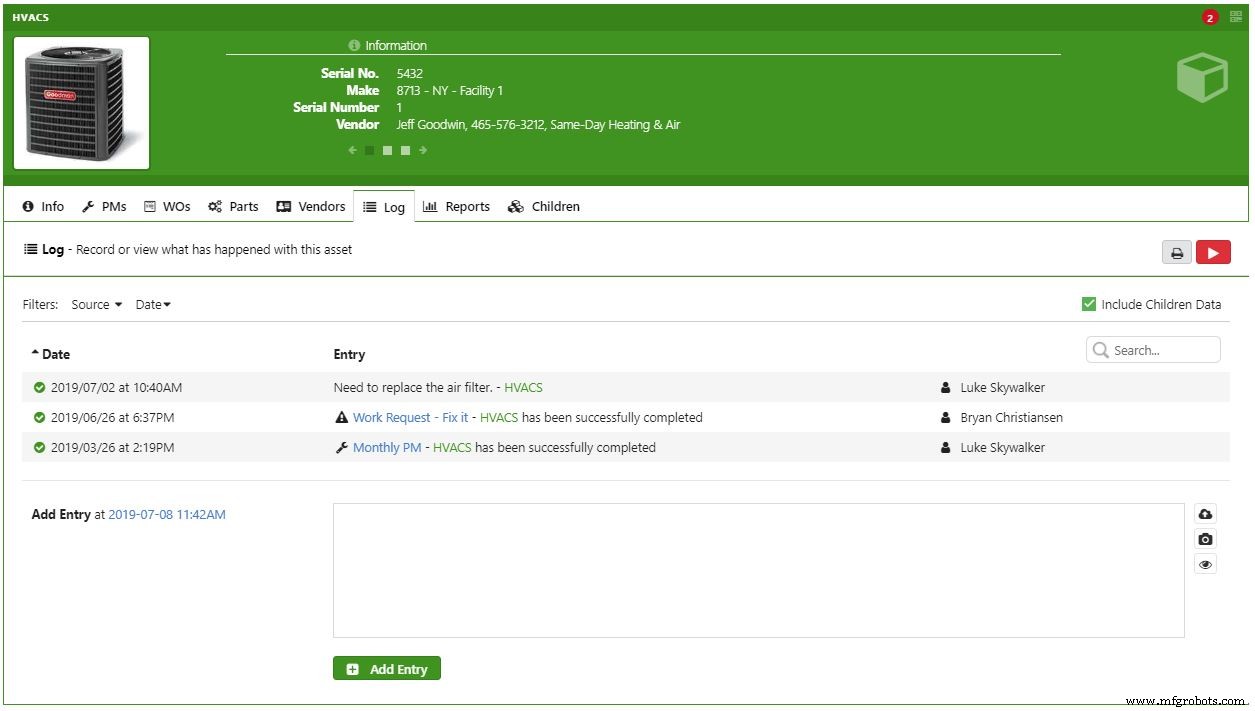

Si está utilizando un CMMS, todos los problemas comprobados / resueltos deben registrarse en el registro de mantenimiento del equipo para que tenga el historial de mantenimiento completo de un activo en un solo lugar.

Un ejemplo de registro de mantenimiento de equipos dentro de Limble CMMS.

Desarrolle paquetes de servicios para tareas estandarizadas

Un paquete de servicio es una colección de elementos necesarios para realizar una tarea en particular. Por ejemplo, si necesita sellos, algo de lubricante y sujetadores nuevos para completar una inspección, colóquelos en un paquete sellado con un número de pieza discreto que se relacione con la tarea.

Puede pedirle a alguien que prepare el paquete antes del día de servicio o crear un número de pieza y ponerlo en stock.

Cuando la tarea se vence, el paquete de servicio está disponible (junto con consejos de mantenimiento y listas de verificación si es necesario). Este sistema evita que los técnicos pierdan tiempo buscando esos elementos antes de salir al campo.

Mejorar la trazabilidad y la responsabilidad del trabajo

Haga que el técnico u operador que complete una tarea específica firme y feche su tarea. Dicha trazabilidad le permite hablar con la persona si algo ocurre en las próximas semanas o meses. También permite un fácil seguimiento si fueron ellos los que encontraron defectos durante la inspección visual u otros trabajos de mantenimiento.

Idealmente, debería saber:

- Quién realizó cada tarea

- Cuánto tiempo pasaron haciéndolo

- Qué repuestos utilizaron

Conocer esas tres cosas es esencial para calcular sus costos generales de mantenimiento y desglosarlos en costos de mano de obra, costos de piezas y costos asociados con cada proveedor o activo.

Asegúrese de que sus técnicos den "tiempo de finalización" para tareas más importantes. No se trata de controlar a sus trabajadores. Junto con los cálculos de costos, es información muy útil que permite a los planificadores de mantenimiento programar el tiempo suficiente para el mantenimiento (al tener una mejor comprensión del tiempo medio de reparación para tareas de mantenimiento específicas).

Los componentes principales, como cilindros hidráulicos, bombas y componentes electrónicos, tendrán números de modelo y números de serie. Realice un seguimiento de estos para saber qué hay en su equipo, qué hay en el inventario y qué se está reparando.

Estos datos le ayudarán a descifrar cuánto tiempo está en funcionamiento un componente antes de que sea necesario repararlo. Si un componente falla con más frecuencia que otros (tiene un MTBF más bajo), puede aislar esa pieza e investigar el problema, reparando o reemplazando el componente para lograr una vida útil mejorada.

Su CMMS tiene un valor incalculable aquí, ya que automatiza una parte importante del proceso de recopilación y seguimiento de datos, además de permitirle (al menos en el caso de Limble CMMS) generar informes de mantenimiento altamente personalizados.

El panel de CMMS de Limble se puede completar con todo tipo de métricas personalizadas que se actualizan en tiempo real

Centralice la información y las herramientas del servicio

Asegúrese de que sus técnicos completen la tarea según sus requisitos, no su idea de lo que se necesita. Debe haber un solo lugar para acceder a la información del servicio y las tareas que deben completarse. No hay hojas de papel fotocopiadas en las cajas de herramientas de las personas.

Del mismo modo, no permita que cada técnico tenga herramientas especiales que haya creado para hacer un trabajo. Si es una buena idea, hágalo y póngalo disponible para que todos puedan usarlo. Si no es una buena idea, podría dañar su equipo o herir a su técnico.

Proporcionar datos y herramientas comunes para que todos accedan y utilicen. Al controlar la información, la tarea y las herramientas, controla la seguridad y la calidad del trabajo que se completa. De esta manera, optimiza la vida útil del equipo y mantiene la máxima confiabilidad.

Una vez más, CMMS se puede utilizar como su sistema de gestión de inventario de activos, realizando un seguimiento de las herramientas y el equipo.

Recopile estadísticas y métricas de mantenimiento relevantes

La industria de la aviación utiliza métricas como el tiempo medio entre remociones no programadas (MTBUR) y el tiempo total en servicio (TTIS). Le ayudan a encontrar piezas que no están cumpliendo su vida útil o comparar piezas de diferentes proveedores para ver cuál ofrece más valor por el dinero gastado.

Una ventaja adicional de rastrear tales métricas de mantenimiento es la capacidad de planificar el mantenimiento antes de fallar. Esto le ayuda a evitar costosas averías. Su CMMS le permitirá extraer esos datos, reduciendo costos y optimizando el tiempo de actividad del equipo.

Si tiene el presupuesto para ello y realmente desea optimizar sus recursos de mantenimiento, tendrá que instalar sensores de monitoreo de condición en su equipo pesado e implementar estrategias como CBM o mantenimiento predictivo.

¿Debería subcontratar el mantenimiento de equipos pesados a un proveedor?

Hay una línea. En un extremo se encuentra la opción de realizar todo el mantenimiento usted mismo internamente, mientras que en el otro extremo se subcontrata todo el mantenimiento a una organización externa. Hay opciones ilimitadas entre esos dos extremos, donde usted completa un mantenimiento y otros lo hacen.

Hay muchas razones para la subcontratación.

- Puede considerar que el mantenimiento no es un negocio en el que deba o quiera estar, ya que no es su competencia principal.

- Algunas tareas de mantenimiento pueden requerir herramientas o habilidades muy especializadas para las que no desea comprar o capacitar a sus empleados.

- Es posible que desee transferir el riesgo de mantenimiento a un tercero que se especialice en la tarea. Con los acuerdos de nivel de servicio (SLA) vigentes, si la disponibilidad de su equipo disminuye, también lo hacen los ingresos del proveedor de mantenimiento.

- Es posible que desee reducir su fuerza laboral permanente.

- No tiene las instalaciones o el espacio en el suelo para realizar el mantenimiento.

- El costo de que sus empleados realicen el mantenimiento puede ser más caro que tener un contratista especializado que complete la tarea.

Cualquiera que sea su decisión, hay algunas cuestiones clave que debe considerar antes de dar el gran paso hacia la subcontratación.

1. Conserve su información.

Si subcontrata todo a un proveedor de servicios, ¿quién es el propietario de todos los datos que recopilan? ¿A dónde van esos datos si desea cambiar de proveedor de mantenimiento? ¿El control que ejercen sobre sus datos le impedirá cambiar de proveedor, lo que le obligará a exigir un rescate?

Si opta por subcontratar por completo, es aconsejable exigirles que utilicen su CMMS. Por ejemplo, Limble CMMS le permite conservar todos sus datos, dando a los contratistas acceso limitado al software. Las órdenes de trabajo se pueden enviar directamente al proveedor a través de nuestro software (vea cómo funciona esto en la práctica aquí). El proveedor recibe los WO, realiza el trabajo, ingresa el tiempo y las piezas de repuesto gastadas y cierra el WO.

De esta manera, tendrá una idea de cómo se está liquidando la pensión alimenticia. También puede realizar auditorías a su discreción. Si hubiera un problema con su proveedor, es fácil transferir el control a un nuevo proveedor que puede continuar sin interrumpir su negocio.

Si subcontrata de forma selectiva, debe dejar claro en su SLA qué datos se proporcionarán, en qué formato y el plazo en el que debe recibirlos. Un ejemplo de subcontratación selectiva es un grupo de mantenimiento eléctrico que realiza pruebas e inspecciones especializadas o un taller de mantenimiento pesado que realiza sus inspecciones anuales. Pídales que carguen sus datos en su programa de mantenimiento.

2. Diseñe un SLA personalizado que se adapte a sus necesidades

Puede transferir el riesgo empresarial a un proveedor externo a través de un SLA bien elaborado. Si estipula un porcentaje de disponibilidad del equipo en el SLA, puede ganar participación y participación en el dolor, si la disponibilidad es mayor o menor. A su contratista de mantenimiento se le paga menos a medida que se reduce su disponibilidad y recibe una bonificación si mejora.

Sea claro en sus expectativas con respecto al uso de la información de mantenimiento, la aplicación de procedimientos de seguridad y los resultados deseados.

La subcontratación del mantenimiento a un contratista no lo exime de toda responsabilidad, ya que no puede delegar cuestiones de cumplimiento normativo. Si se determina que su equipo infringe las regulaciones, la ley le pedirá que rinda cuentas. Implemente un sistema de gobierno sólido para auditar el cumplimiento continuo de los contratistas .

3. El precio no lo es todo

No base la selección de su contratista únicamente en el precio. La competencia, la capacidad, el cumplimiento y la compatibilidad son factores que debe considerar. El precio de ese contratista más caro puede recuperarse diez veces en mayor tiempo de actividad, menor inventario y mayor vida útil de la máquina.

Sea el gerente para el que fue contratado y piense en el panorama general.

Para recapitular

Si bien todavía existen empresas que solo realizan mantenimiento reactivo, generalmente lo hacen por razones específicas. La mayoría de los operadores ahora se dan cuenta de que el mantenimiento proactivo es significativamente más rentable, especialmente para equipos pesados.

Si bien la administración inicial para la implementación puede parecer prohibitiva, puede presentar suavemente a su empresa, maquinaria y técnicos un nuevo paradigma a través de proyectos piloto simples. El mantenimiento proactivo junto con un CMMS moderno y confiable generará mayores ingresos, mayor tiempo de actividad, menores costos de inventario y mejores ganancias.

Si está interesado en utilizar Limble CMMS como base para sus futuros esfuerzos de mantenimiento de equipos pesados, puede solicitar una demostración o comenzar una prueba gratuita de un mes.

Mantenimiento y reparación de equipos

- Mantenimiento de terceros

- Guía de indicadores clave de rendimiento de fabricación

- Una guía para crear un programa de mantenimiento de equipos

- El taller de máquinas CNC:una guía completa

- Guía de servicio y mantenimiento de equipos industriales

- Lo que se debe y no se debe hacer en el mantenimiento de equipos pesados

- Consejos de seguridad para equipos pesados

- Mantenimiento de equipos de construcción

- Mantenimiento de equipo pesado en los meses de invierno

- Guía para el uso de equipo pesado para demolición y deconstrucción

- ¿Qué tan importante es el mantenimiento de equipos pesados?