Cómo utilizar el análisis de vibraciones para identificar problemas de equipos

Muchos de los recolectores de datos de vibraciones de hoy en día tienen la capacidad de admitir dos o más sensores que recopilan datos simultáneamente. Con esta capacidad está la capacidad de seleccionar la fase de canal cruzado como una herramienta de análisis.

Aparte del analizador y el cable con un sensor que se utilizan para las rutas de vibración normales, la única herramienta adicional necesaria para realizar la fase de canal cruzado es otro cable y sensor. El análisis de fase entre canales puede permitir el descubrimiento de fuentes de holgura estructural, algunos problemas de integridad estructural, condiciones de desalineación e incluso condiciones de resonancia estructural.

¿Cómo funciona?

La adquisición de datos de ruta normal captura múltiples ondas sinusoidales y las separa según la frecuencia. Luego los muestra como frecuencias separadas con sus amplitudes individuales en formato espectral.

El análisis de fase selecciona una sola onda sinusoidal (frecuencia única) y detecta cómo se mueve esa fuente de vibración en relación con otra cosa. El "algo más" podría ser un punto en el eje, como una cinta reflectante o un phaser clave, u otra señal de vibración como en el caso de la fase de canal cruzado.

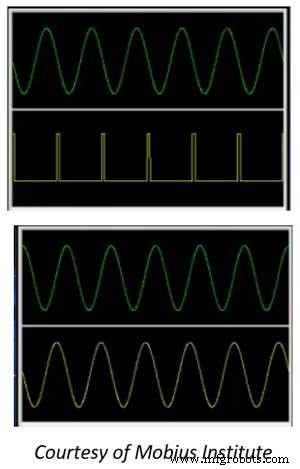

Entonces, hay dos señales que se comparan:la señal de vibración y un pulso del tacómetro activado por el paso de la cinta reflectante, o el pulso de una tecla de fase, por ejemplo. Un pulso de tacómetro crea una onda cuadrada, mientras que la señal de vibración envía una onda sinusoidal.

Los picos de las dos fuentes se comparan para determinar el tiempo y la diferencia de tiempo entre los dos picos se muestra en grados, ya que ambas fuentes están relacionadas con el movimiento de rotación. Esto funciona perfectamente para equilibrar equipos rotativos, porque a partir del pulso del borde de ataque de la cinta reflectante, el pico de vibración (o punto alto) se produce muchos grados más tarde, lo que indica el probable punto pesado en el eje. (Este artículo no aborda las condiciones que pueden hacer que el punto pesado sea diferente del punto alto de vibración. Solo tenga en cuenta que ese puede ser el caso).

Con dos sensores que se utilizan en la fase de canal cruzado, la comparación es el pico de vibración de cada señal. Los analizadores que tienen la capacidad de realizar una fase de canal cruzado también le permiten especificar la frecuencia particular a monitorear. Muy a menudo, la velocidad de giro del eje se selecciona como la frecuencia de interés.

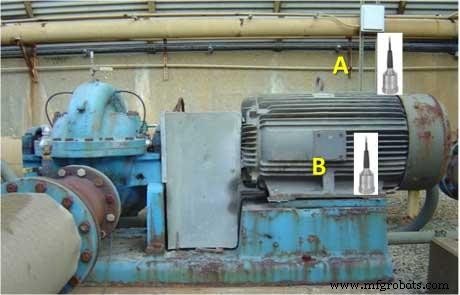

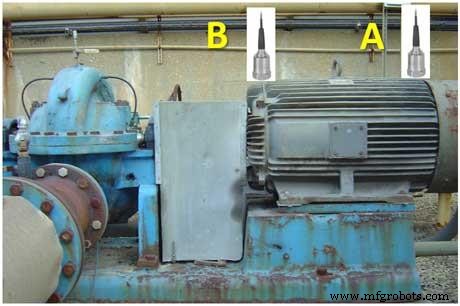

Un punto de partida típico es colocar el sensor A en el extremo vertical exterior del motor y el sensor B en el pie del motor para ver cómo se mueven esos puntos entre sí. Es común mantener un sensor en el mismo lugar, es decir, la posición A para comparar con varios otros puntos. Para los siguientes ejemplos, asumiremos que el sensor A lee cero grados.

Si el sensor B lee cero grados (+ - 30 grados), entonces se están moviendo juntos o al unísono, que es una condición normal que se espera. Sin embargo, si el sensor B está a 180 grados (siempre + - 30 grados), entonces se está moviendo en la dirección opuesta o fuera de sintonía. Esto significa que parte de la carcasa del motor se mueve hacia arriba mientras que el pie se mueve hacia abajo. Esto es causado por una grieta en la carcasa del motor en algún lugar, lo que permite que las piezas se separen. La mayoría de las veces, la grieta se encuentra en el pie o cerca del mismo. Documente sus hallazgos.

Ahora mueva el sensor B al perno de pie. Si el sensor B lee cero grados, la placa a la que está sujeto el perno se mueve al unísono con la parte superior del motor, lo que se interpreta como que el perno está apretado.

Sin embargo, si el pie está a cero grados y el perno está 180 grados (o 180 grados fuera de fase), hay holgura entre el pie y la placa de montaje.

Se puede determinar el mismo proceso para la base y el piso. Si todos estos leen lo mismo que el sensor A, no hay holgura entre dos de estas ubicaciones.

A continuación, mueva el sensor A a la posición interior del motor y realice las mismas comprobaciones en ese extremo del motor. Una vez que se haya completado, mueva el sensor A a través del acoplamiento hasta el extremo interior de la bomba y luego el exterior de la bomba, realizando comprobaciones allí. Asegúrese de documentar sus hallazgos en cada puesto para referencia y análisis posteriores según sea necesario.

El siguiente paso es comparar las lecturas a lo largo del tren de máquinas de un extremo al otro. Esto debe hacerse en la dirección del sensor vertical así como en la dirección del sensor horizontal. Surgen algunas preguntas sobre por qué ambas direcciones. Eso se puede responder con otra pregunta:"¿Es posible que una máquina esté alineada verticalmente pero no horizontalmente?"

Veamos escenarios en los que el sensor B se mueve de un rodamiento a otro a lo largo del tren de máquinas en la dirección vertical.

Nuevamente, suponga que el sensor A está estacionario y está leyendo cero grados para todas estas mediciones, deambule con el sensor B. La primera posición B es el motor interior vertical. Si el sensor B está a cero grados, entonces esta posición es la que debería ser sin problemas. Sin embargo, si el sensor B lee 180 grados, este extremo del motor se mueve hacia abajo mientras que el extremo A se mueve hacia arriba. Ésta no es una buena condición. Una condición que puede causar esta desalineación angular.

Para verificar la desalineación angular, mueva el sensor B a la posición interior de la bomba. Si lee 180 grados allí, entonces es muy probable que se trate de una condición de desalineación angular, porque en la desalineación angular los ejes se mueven al unísono a través del acoplamiento. Suponga que para este ejemplo tenemos las indicaciones de desalineación angular. ¿Cuál es la lectura esperada del rodamiento exterior de la bomba?

Moviendo el sensor B a la ubicación del cojinete exterior de la bomba, esperamos que la lectura sea cero para confirmar la desalineación angular. En ausencia de una condición de desalineación, esperamos que todos los rodamientos estén en fase o con lectura cero.

Se pueden realizar las mismas comprobaciones en la dirección horizontal colocando el sensor de referencia, el sensor A, en la dirección horizontal del motor fueraborda. Haga las comparaciones, documente todas las lecturas y mueva el sensor B de un rumbo a otro en la dirección horizontal en el mismo lado de la máquina. ¿Qué sucede cuando el sensor se coloca en el lado opuesto de la máquina?

¿Qué información útil proporcionarían las lecturas de fase en la dirección axial? Consideremos las posibilidades. Coloque el sensor A en la dirección axial en el cojinete interior del motor y el sensor B en la posición exterior de la bomba en la dirección axial, y compare las lecturas de fase. Si están en fase, esto es lo esperado. Sin embargo, si están desfasados 180 grados, eso apunta a una condición de desalineación angular en la que los ejes se empujan entre sí a medida que giran. Al igual que en las lecturas de vibración normales, las mediciones de fase axial se pueden utilizar para confirmar una condición de desalineación.

Se puede utilizar un método de comparación de lectura de fase similar para verificar el estado estructural de la base de la máquina y ver cómo se mueve. Por lo general, el sensor A se monta en la dirección vertical en el cojinete del motor fuera de borda y el sensor B se usa para moverse a lo largo de la base.

Comenzando en el extremo del motor del lugar de la base, el sensor B está cerca de la esquina frontal de la base. Es probable que la lectura de fase esté en fase con el sensor A si todas las lecturas verticales en esa ubicación estuvieran en fase. Ahora mueva el sensor B a lo largo del frente de la base cerca del borde en incrementos de 2 o 3 pulgadas registrando las lecturas de fase. Si están todos en fase, no hay problema de flexión.

A continuación, mueva el sensor B a la parte trasera de la máquina y repita las medidas a lo largo de la base allí. Nuevamente, si todo está en fase, no hay problema con la flexión de la base.

Pero, ¿qué sucede si a lo largo de la longitud hay un cambio de fase de 90 o 180 grados en la región entre el motor y la bomba? Podría haber un cambio de fase de 180 grados o un cambio de fase de 360 grados entre un extremo de la base y el otro extremo. ¿Qué podría indicar esto?

¿Qué se indicaría si hay un cambio de fase de 180 grados desde una medición a lo largo del lado frontal a una posición correspondiente a lo largo del lado posterior? ¿Sería un problema? ¿Por qué sí o por qué no?

¿Qué pasa con la amplitud?

Las lecturas de fase suelen tener dos componentes disponibles. Uno es la lectura de fase real a una frecuencia en grados, que se ha introducido aquí. El otro componente es la amplitud de vibración. En algunos analizadores, la selección para configurar las lecturas de fase se denomina pico y fase, la amplitud máxima de vibración y la lectura de fase. La lectura de fase indica la dirección en la que se mueve, pero la amplitud indica cuánto se mueve.

En la siguiente ilustración, hay círculos a lo largo de la base con una marca de tic en el exterior del círculo. La marca de tic indica la dirección de la fase. Dentro del círculo hay valores de vibración en velocidad, la lectura de vibración típica para esa frecuencia. Observe que a partir de la izquierda, la amplitud de vibración es de 0,114 pulgadas por segundo. A medida que avanza hacia el centro de la placa base, la amplitud aumenta a aproximadamente 0,954 pulgadas por segundo. La amplitud vuelve a disminuir a medida que se desplaza hacia la derecha. La fase permanece constante durante toda la distancia. ¿Hay algún problema?

Sí, esto apunta a un problema de rigidez de la base que le permite moverse más en el centro. ¿Está inyectado de la forma en que fue diseñado? Involucre a un ingeniero para diseñar una forma de endurecer la base que no afecte negativamente a otras áreas.

Hay quienes dirían que el aumento de vibración en el área indica que está en una condición resonante. Sin embargo, siempre que estén implicadas condiciones de resonancia o frecuencias naturales, hay un cambio de fase. Con cambio de fase esencialmente cero, se descarta la resonancia.

Resumen

La fase de canal cruzado es una herramienta valiosa integrada en la mayoría de los analizadores de dos canales que permite al técnico / analista encontrar o verificar algunos problemas de la maquinaria. La comprensión de cómo debe moverse la máquina es muy útil para diagnosticar / confirmar las condiciones.

Mantenimiento y reparación de equipos

- Cómo mantener un registro de equipo

- Cómo implementar el mantenimiento productivo total

- Cuándo y cómo utilizar un extintor de incendios

- Cómo utilizar un pulverizador de pintura de forma eficaz

- Sensor de herramienta del enrutador CNC de madera, ¿cómo usarlo?

- Cómo reducir el uso de energía en la fabricación

- ¿Por qué el análisis de vibraciones es esencial para su negocio?

- Cómo hacer el mantenimiento preventivo planificado (PPM)

- Cómo funcionan los filtros de aire para equipos pesados

- Cómo funciona un filtro de combustible para equipos pesados

- Cómo transportar equipos de construcción de forma segura