Reducción de las partículas de desgaste en la caja de cambios de un pulverizador de carbón

Por Ken Nicholas, director de servicios del mercado de lubricación, Schroeder Industries; Richard Winslow, ingeniero principal senior, PacifiCorp - Planta de Naughton; y Ted Naman, coordinador técnico de lubricantes y grasas industriales, ConocoPhillips

Una planta de energía a carbón que operaba en el oeste de los EE. UU. Estaba experimentando una corta vida útil de la caja de engranajes en su operación de pulverización de carbón. El aceite para engranajes AGMA 6EP (ISO 320) recomendado por el OEM no proporcionó una lubricación y protección adecuadas según los resultados del análisis de aceite y la inspección de la caja de engranajes después de un año de funcionamiento. Esto fue confirmado por metales de desgaste excesivo y una viscosidad más baja en los informes de aceite usado. Un análisis adicional del aceite de engranajes EP usado indicó una acumulación excesiva de contaminantes particulados en el lubricante y el agotamiento del paquete de aditivos EP. La contaminación consistió principalmente en suciedad / polvo de carbón y partículas metálicas generadas por el desgaste de los dientes de los rodamientos y engranajes, y se estaba produciendo una reacción en cadena de desgaste excesivo.

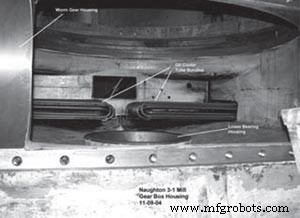

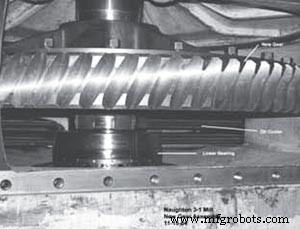

Descripción de la caja de engranajes del pulverizador y costos operativos

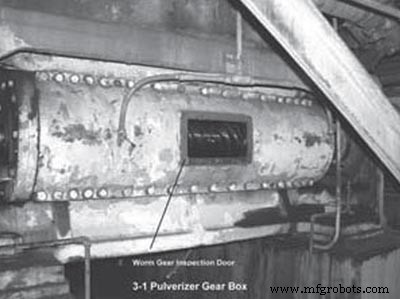

El diseño de la caja de cambios del pulverizador se remonta a principios de la década de 1960. Un engranaje helicoidal de acero accionado por un gran motor eléctrico de 800 rpm impulsa un engranaje de bronce que está conectado directamente a una mesa de molienda. El sumidero tiene capacidad para 255 galones. La temperatura del aceite del engranaje está controlada por un intercambiador de calor integral enfriado por agua. El OEM de la caja de engranajes recomienda el aceite para engranajes ISO 320 EP sin filtrar para proporcionar lubricación al bronce en engranajes y cojinetes de acero.

Aunque este diseño de caja de engranajes es resistente y simple, los costos de mantenimiento se estaban volviendo excesivos y los intervalos de interrupción / revisión de mantenimiento no respaldaban los programas de generación de energía. Los costos e intervalos de mantenimiento típicos para cada caja de engranajes del pulverizador fueron los siguientes:

- Se requieren cambios de aceite cada 12 meses a un costo de $ 5,000 en material y mano de obra y de $ 20,000 a $ 50,000 en producción eléctrica perdida, típico de la mayoría de las unidades de generación de energía a carbón de este período de tiempo. Esta planta en particular tenía 13 de estos pulverizadores de carbón instalados.

- Después de 10 años de funcionamiento, se hizo girar el engranaje de toro de bronce para exponer el lado de la cara de los dientes del engranaje sin usar. Esto requirió cuatro semanas de tiempo de respuesta, incluido el trabajo de mantenimiento, a un costo total de $ 300,000 por unidad.

- Cada 20 años de funcionamiento, se requería una reconstrucción completa de la caja de cambios. Las piezas y la mano de obra para este esfuerzo excedieron los $ 450,000 por caja de engranajes, y la pérdida de producción costó otros $ 250,000 por pulverizador.

Rompiendo la reacción en cadena del desgaste

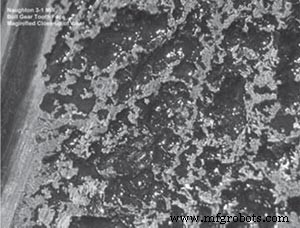

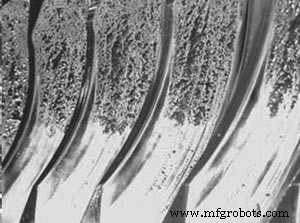

El análisis preliminar de los componentes desgastados indicó que la cara de bronce del engranaje estaba experimentando un importante contacto deslizante y desconchado. A medida que aumentaba el tiempo después de la revisión, el desgaste de la cara del engranaje de bronce se hacía cada vez más significativo. El personal de la planta comenzó a buscar un mejor sistema de lubricación para romper la reacción en cadena del desgaste.

El personal de la planta sospechaba que los patrones de desgaste en las caras del engranaje principal de bronce se atribuían a lo siguiente:

- Alta carga de partículas de polvo de carbón y suciedad en el aceite para engranajes

- Ataque químico del paquete de aditivos EP durante la operación, muy probablemente debido a que el aditivo EP de azufre-fósforo está activo en el engranaje principal de bronce, lo que resulta en altos niveles de cobre en el aceite del engranaje

- Reacciones catalíticas entre los aditivos del aceite de engranajes y algunas de las partículas generadas

El personal de la planta comenzó a abordar estos problemas en múltiples frentes:

- Busque métodos para sellar mejor la caja de cambios de la ingestión de partículas (principalmente polvo de carbón)

- Métodos / opciones de filtración para que el aceite de engranajes capture rápidamente las partículas y las partículas de desgaste generadas

- Tecnología de lubricantes mejorada (tanto aceite base como paquetes de aditivos) para proporcionar intervalos de mantenimiento extendidos sin penalizaciones por uso de energía

Resolución de problemas

Se logró el éxito en las siguientes áreas para romper la reacción en cadena del desgaste:

Entrada de partículas: Esto se controló con éxito mediante el uso de filtros desecantes de ventilación en las rejillas de ventilación de la caja de engranajes y prestando mucha atención a los sellos de la mesa de molienda. El Código de Limpieza ISO inicial de 23/21/18 (según ISO 4406-1999) se logró con una filtración agresiva del respiradero como se muestra en el Apéndice 1 al final de este artículo. Los intentos anteriores de recuento de partículas no pudieron establecer el nivel de limpieza ISO objetivo debido a los niveles muy altos de partículas.

Método de filtración y requisitos del cliente: Históricamente, la capacidad de filtrar aceites de engranajes ISO 320 y 460 en un entorno de pulverización de carbón ha demostrado ser muy difícil. El personal de la planta determinó que un sistema de filtración de circuito de riñón es una de las opciones para eliminar las partículas contaminantes de la caja de engranajes del pulverizador y abordar el problema del desgaste de los engranajes. El sistema de filtración de asa de riñón debe tener las siguientes características:

- Tasa de flujo adecuada para manejar el aceite para engranajes de mayor viscosidad

- Gran capacidad de retención de suciedad

- Bajo mantenimiento; los cambios de filtro no deben exceder una vez al mes en condiciones normales de funcionamiento

- La capacidad de mostrar la limpieza del aceite de engranajes dentro de una semana después de que se realiza el mantenimiento en la caja de engranajes

- Continúe limpiando el aceite de engranajes y mantenga el código de limpieza objetivo de 18/15/11 según ISO 4406-1999

- Proporcione puntos de muestreo previos y posteriores a la filtración para evaluar la eficacia del filtro

- Instalación de montaje sobre patines

- Ubicaciones de succión y descarga diseñadas para eliminar los peligros de incendio, y todo el cárter de aceite de la caja de engranajes se revirtió cada 30 minutos

- Tamaño de la plataforma de filtración que no interfirió con las actividades normales de mantenimiento

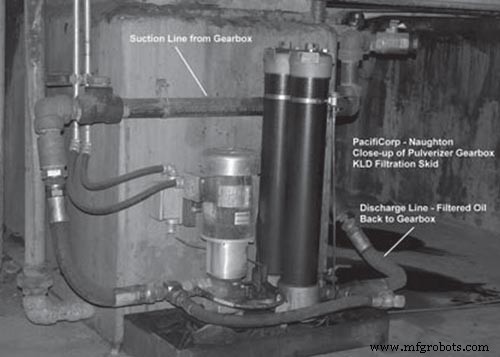

Figura 1. Sistema de filtración de asa renal

Avances en la tecnología de filtración

Se determinó que una tecnología de filtración avanzada para esta aplicación estaba disponible para aceite pesado para engranajes que cumpliera con los requisitos anteriores. Se adquirió e instaló un paquete de filtración de circuito de riñón fuera de línea que utiliza un medio filtrante sintético de alta eficiencia y alta capacidad de retención de suciedad. El paquete utiliza dos carcasas de filtro montadas en serie, con un elemento de tamaño común en ambas carcasas, como se muestra en la Figura 1.

Los elementos filtrantes recomendados inicialmente para la instalación de prueba se clasificaron en Beta 25 =200 en la primera etapa y Beta10 =200 en la segunda etapa. El flujo de aceite se suministró mediante una bomba de paletas de 10 galones por minuto para un aceite para engranajes de 460 centistoke (cSt) (2500 SUS). Los rangos de temperatura del fluido del sistema variaron desde un mínimo de 65 grados Fahrenheit (18 grados Celsius) cuando está inactivo, hasta 130 ° F (54 ° C) durante el funcionamiento normal. El paquete de filtración se instala con la línea de succión entrando en el banco de filtros directamente desde el fondo del depósito; la salida, o línea de descarga filtrada, se canaliza directamente a la parte superior del depósito.

La condición del elemento de filtro es monitoreada por manómetros de presión diferencial instalados en cada caja de filtro con un objetivo de 25 a 28 psig como indicador de la carga del elemento; los elementos se cambiaron antes de permitir que la válvula de derivación interna comenzara a abrirse. Otras características del paquete de filtración incluyen válvulas de muestreo aguas arriba y aguas abajo que permiten tomar muestras de aceite de engranajes sin tener que apagar el sistema.

Avances en la tecnología de lubricación

El OEM recomendó un aceite para engranajes AGMA 6EP (ISO 320) para la caja de engranajes del pulverizador. La evaluación de los patrones de desgaste en los dientes de los engranajes indicó que el paquete de aditivos EP en este aceite para engranajes estaba demasiado activo en el engranaje principal de bronce y estaba causando un desgaste prematuro junto con los contaminantes en la caja de engranajes. El análisis de muestras de aceite usado para engranajes confirmó que el paquete de aditivos EP se estaba agotando. Se determinó que el agotamiento del paquete de aditivos EP se debía al deslizamiento continuo del bronce sobre los engranajes de acero y la exposición a altas temperaturas. Esto se confirmó con imágenes termográficas de infrarrojos. El Código de Limpieza ISO confirmó una carga muy alta de suciedad y partículas, como se muestra en el Apéndice 1. Entonces era obvio que el aceite para engranajes EP recomendado por los OEM no brindaba una protección adecuada para los engranajes.

Con base en estos hallazgos, y después de consultar con el proveedor de lubricante, todas las partes determinaron que el aceite sintético para engranajes AGMA 7 (ISO 460) protegería mejor la caja de engranajes en esta aplicación. El grado de viscosidad más alto y la lubricidad mejorada de este aceite sintético para engranajes, junto con la química del aditivo R&O, proporcionan una película de aceite con una resistencia más alta que la recomendada por el OEM y extenderían la vida útil de la caja de cambios, teniendo en cuenta los requisitos de temperatura y la longevidad de la caja de cambios. . Las propiedades físicas del aceite sintético para engranajes se muestran en la Tabla 1:

Grado ISO 460

Grado 7 de AGMA

Densidad, lbs / gal 7.34

Punto de inflamación (COC), ° C (° F) 240 (465)

Punto de fluidez, ° C (° F) -29 (-20)

Viscosidad,

cSt a 40 ° C 460

cSt a 100 ° C 37,2

SUS a 100 ° F 2431

SUS a 210 ° F 181

Índice de viscosidad 123

Número de ácido, ASTM D974, mg KOH / g 0,20

Corrosión del cobre, ASTM D130 1a

Prueba de espuma, ASTM D892 aprobada

EP de cuatro bolas, ASTM D2783, carga de soldadura, kgf 315

Desgaste de cuatro bolas, ASTM D4172, diámetro de la cicatriz, mm 0,40

Prueba de engranajes FZG, ASTM D5182, Paso 12

Número de precipitación, ASTM D91, ml 0,001

Prueba de óxido, ASTM D665 A&B Pass

Tabla 1. Propiedades físicas del aceite sintético para engranajes ISO 460

En el pasado, el personal de la planta había evaluado la viabilidad de usar un aceite sintético para engranajes en la caja de engranajes del pulverizador, pero se determinó que la alta carga de suciedad en la caja de engranajes los hacía antieconómicos con frecuentes cambios de aceite. Sin embargo, con la filtración mejorada ahora disponible, que proporciona una vida útil potencial del aceite de al menos tres años, la economía de usar un aceite sintético para engranajes podría estar justificada. El aceite sintético para engranajes ISO 460 ofreció varios beneficios, entre ellos:

- Mayor capacidad de bombeo a temperaturas más bajas y, por lo tanto, mayor capacidad de filtración

- Mayor resistencia a la oxidación y estabilidad térmica

- Mayor resistencia de la película a altas y bajas temperaturas

- Mayor vida útil en un entorno limpio y filtrado

Resultados operativos

Se reacondicionó la caja de engranajes del pulverizador y se reemplazaron todos los componentes giratorios principales, excepto los engranajes helicoidales de acero. La caja de cambios se limpió y secó con trapos sin pelusa como parte del proceso de revisión. Los engranajes helicoidales de acero y de bronce estaban alineados con precisión y comprobados en azul. El depósito se lavó con un aceite mineral ISO 460 y luego se llenó con el aceite sintético para engranajes ISO 460. Se extrajo del depósito una muestra de aceite para engranajes de referencia y se analizó el recuento de partículas según la norma ISO 4406-1999. El resultado del Código de limpieza ISO fue 23/21/18. Se puso en servicio la caja de engranajes del pulverizador junto con el sistema de filtración. Después de tres horas de tiempo de ejecución, el recuento de partículas se redujo al 21/19/11 como se muestra en el Apéndice 1.

Después de 48 horas de funcionamiento, la planta instaló un conjunto de elementos filtrantes Beta 5 =200 en cada carcasa para reducir aún más la contaminación del sistema y lograr el Código de Limpieza ISO 18/15/11 objetivo. La caja de engranajes del pulverizador y el sistema de filtración continuaron funcionando durante otras dos semanas con el control de la condición del elemento mediante los manómetros de presión diferencial. Como resultado del uso del filtro Beta 5 =200 durante estas dos semanas, se alcanzó el Código de Limpieza ISO 18/15/11 objetivo.

La vida útil del elemento filtrante también se supervisó durante la instalación de prueba; Los resultados mostraron que el medio con alta capacidad de suciedad superó las expectativas, dada la limpieza inicial del sistema, además de que la vida útil durante el uso continuo ha estado más allá de la norma. La vida útil promedio hasta la fecha, utilizando el medio Beta 5 =200, es de un año.

Figura 2.

Durante la instalación de prueba, se tomaron muestras de aceite y se analizaron para determinar las propiedades físicas y químicas, el recuento de partículas y la ferrografía analítica. Los resultados mostraron que los metales de desgaste se redujeron significativamente y se mantuvo la limpieza del aceite.

Conclusiones

Dado el éxito de esta instalación inicial, la planta de energía continúa obteniendo los siguientes beneficios mediante el uso del aceite sintético para engranajes ISO 460 y un nuevo sistema de filtración:

- Lubricación de cojinetes y engranajes significativamente mejorada

- Metales de desgaste mínimos o inexistentes en la caja de cambios hasta la fecha según los informes de análisis de aceite

- No aumenta el consumo de energía del motor de accionamiento debido al uso de un aceite sintético para engranajes de mayor viscosidad. Algunas mediciones de instrumentación de la planta indicaron una caída del 1 por ciento en el amperaje del motor (motores de 4160 VCA)

- El recuento de partículas y la ferrografía analítica son ahora opciones realistas para un mantenimiento predictivo / proactivo preciso.

- La vida útil del aceite para engranajes se extiende y brinda los beneficios adicionales de costos de eliminación reducidos y menor impacto ambiental / generación de aceite usado.

- La vida útil de la caja de cambios se extiende significativamente

- Se elimina el tiempo de inactividad relacionado con la contaminación

- Los intervalos de mantenimiento se amplían

- Desde que se aplicó la actualización de lubricante y el primer paquete de filtración y se monitorearon de cerca los resultados, la planta de energía ha comprado e instalado su segunda unidad

Agradecimientos

- John Kinion y personal de mantenimiento, Pacificorp Naughton Plant, South U.S. Highway 189, Kemmerer, WY 83101

- Chris Tully, ingeniero de proyectos, Schroeder Industries LLC, 580 West Park Road, Leetsdale, PA 15056

- Ken Knochel, servicios técnicos, Schroeder Industries LLC, 580 West Park Road, Leetsdale, PA 15056

Referencias

- ISO 4406:1999. Potencia de fluido hidráulico. Fluidos. Método para codificar el nivel de contaminación por partículas sólidas

- ISO 16889:1999 Filtros de potencia de fluido hidráulico. Método de múltiples pasadas para evaluar el rendimiento de filtración de un elemento filtrante

- Ivan Sheffield, Schroeder Industries, "Cambios en la filtración y la contaminación - Cambio de dirección para la industria de la filtración". Lubricación de maquinaria revista, enero de 2005

Apéndice 1

Mantenimiento y reparación de equipos

- Reducción del costo total de propiedad

- Perspectivas predictivas sobre el mantenimiento de los reductores

- Aumentar la rentabilidad del parque eólico mediante la reducción de los costes de mantenimiento de la caja de cambios

- Desgaste de componentes hidráulicos:6 formas en que sucede

- Reducción eficaz de la contaminación por fluidos hidráulicos

- Reducción de averías con un mantenimiento preventivo eficaz

- ¿Qué es un eje de engranaje?

- Reducción del desgaste del tren de rodaje

- Reducción de los costos de energía del generador

- Cómo seleccionar una caja reductora de engranajes

- Una guía rápida para la caja de engranajes planetarios