¿Cuánto cuesta la lubricación?

Con el precio del petróleo crudo disparándose, todos somos dolorosamente conscientes de que los precios de la gasolina continúan aumentando, y que el gas seguirá siendo un producto costoso en el futuro previsible. Desafortunadamente, lo mismo ocurre con los lubricantes. La mayoría de los aceites lubricantes tienen una base mineral y, al igual que la gasolina, se derivan de los aceites crudos. Así que a medida que suben los precios de la gasolina, también lo hacen los precios de los lubricantes. Incluso los sintéticos no son inmunes a los problemas. La mayoría de los sintéticos se fabrican a partir de subproductos del petróleo o del gas natural y han experimentado aumentos de precios similares a los de los aceites minerales en los últimos años. Pero en el esquema de las cosas, ¿esto realmente importa? Después de todo, para la mayoría de las plantas de fabricación, la cantidad gastada en la compra de lubricantes suele ser menos del 1 al 2 por ciento del presupuesto de mantenimiento de una planta. Seguramente hay cosas más importantes de las que debemos preocuparnos que el costo de un galón de aceite lubricante.

Si bien esto puede ser cierto en términos de productos básicos, no es el costo del lubricante en sí lo que debería preocuparnos, sino más bien los efectos de la forma en que el lubricante se aplica (o, más comúnmente, se aplica incorrectamente) a nuestras máquinas. . Entonces, ¿cómo podemos rastrear cuánto le está costando a la organización una lubricación deficiente? Para la mayoría, esta puede ser una tarea difícil, a menudo imposible. Las mismas razones por las que las prácticas de mantenimiento de muchas plantas están sumidas en la mediocridad son precisamente por qué no podemos determinar fácilmente los efectos nocivos de una mala lubricación:un mantenimiento deficiente de registros y poca o ninguna estandarización del trabajo conduce a una falta de datos fundamentales sobre los cuales basar nuestras decisiones.

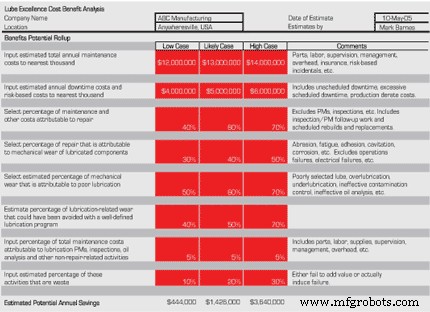

En cambio, lo que se requiere son "conjeturas fundamentadas". Con este enfoque, utilizamos un marco simple pero realista junto con el conocimiento y la experiencia de quienes están directamente involucrados en el mantenimiento para "adivinar" una serie de preguntas secuencialmente más reveladoras (Figura 1). Así es como funciona.

Comenzamos estimando, en números redondos, el costo de mantenimiento anual actual. Para clasificar la oportunidad entre paréntesis (proporcione una estimación alta y baja), luego revisamos el historial del presupuesto de mantenimiento para establecer un límite bajo y alto. A partir de este historial, ahora podemos proyectar los escenarios del mejor caso (los costos son más bajos de lo esperado), el caso probable (los costos son los esperados) y el peor de los casos (los costos son más altos de lo esperado debido a gastos no planificados).

A continuación, determinamos los costos totales anuales de inactividad. Aquí es donde puede empezar a complicarse. Si bien esta cifra es relativamente sencilla en algunas plantas, la variación de los programas de producción, las condiciones del mercado (no todos los productos se pueden vender) y el mantenimiento de registros deficientes pueden dificultar la obtención de estimaciones realistas. Al obtener los costos estimados del tiempo de inactividad, a menudo es una buena idea involucrar la producción y la administración de la planta; después de todo, son estas personas a quienes estamos intentando vender. Involucre a la gerencia en el proceso desde el principio buscando su mejor estimación de los costos estimados. Esto crea aceptación y propiedad en el proceso. También evita el cinismo a la hora de presentar el análisis final de costes y beneficios. Los escenarios de casos "bajo", "probable" y "alto" son útiles aquí. Cuando los costos de tiempo de inactividad son bien conocidos, se puede seleccionar una ventana bastante estrecha, delimitada por las estimaciones de costos altos y bajos. Cuando los costos de tiempo de inactividad sean difíciles de obtener, se puede seleccionar una ventana bastante amplia.

El siguiente paso es identificar, a partir de las cifras de mantenimiento y tiempo de inactividad, cuánto de estos costos se puede eliminar mediante un programa de lubricación bien diseñado y ejecutado. Es ventajoso involucrar a personas con un interés personal en realizar esta evaluación. Después de todo, ¡es difícil argumentar en contra de un número que usted ayudó a determinar en primer lugar!

Figura 1. Evaluación del costo de una mala lubricación.

Para estimar los costos de oportunidad (reducción de costos de mantenimiento y tiempo de inactividad) atribuibles a las reparaciones requeridas como resultado directo de una mala lubricación, necesitamos estimar lo siguiente (ver Figura 1):

-

Porcentaje de costos debido a la reparación (A): Esto incluye repuestos, mano de obra, supervisión y administración, gastos generales, seguros, costos basados en riesgos e imprevistos.

-

Porcentaje debido al desgaste o componentes lubricados (B): Es importante detallar y considerar los costos de reemplazo para los componentes lubricados y no lubricados asociados (ejes, carcasas, jaulas, ventiladores, acoplamientos, etc.) afectados por fallas de componentes lubricados. Esta estimación debe incluir todo el trabajo de reparación programado y no programado, como reemplazos y reconstrucciones, y el trabajo de seguimiento para la puesta en servicio y evaluación del equipo recientemente implementado.

-

Porcentaje de problemas de desgaste debido a una mala lubricación (C): Esta es una estimación del impacto negativo de las prácticas actuales sobre los componentes lubricados. Las influencias podrían incluir:lubricantes seleccionados incorrectamente, demasiado o muy poco lubricante, frecuencia de relubricación incorrecta, control de contaminación ineficaz (justamente para mantener los objetivos de mejores prácticas) y prácticas deficientes de análisis de aceite.

-

Porcentaje de desgaste que podría haberse evitado (D): Este puede ser un número difícil de estimar. Sin embargo, una combinación de la mejor suposición del equipo de lubricación más información basada en estudios de casos de otras fuentes puede ser útil para "estimar" este número.

Una vez realizadas estas estimaciones, los costos de oportunidad resultantes de la reparación de componentes lubricados como consecuencia directa de una lubricación ineficaz son simplemente: Costos de oportunidad (reparación) =(costo de mantenimiento + costo de tiempo de inactividad) x A x B x C x D

El atributo de costo final a considerar es el costo de la ineficiencia asociado con la implementación de una práctica de lubricación mal diseñada. Si bien el efecto de un diseño deficiente (por ejemplo, frecuencia de reengrase incorrecto, volumen y selección de producto) se tiene en cuenta en los costos de oportunidad de reparación, también debe reconocer el tiempo y el esfuerzo desperdiciados asociados con ese diseño. Este valor se obtiene estimando el porcentaje del presupuesto de mantenimiento asociado con las partículas de lubricación y otras actividades que no son de reparación basadas en la lubricación (X, incluida la mano de obra y los materiales), y luego estimando el porcentaje de este valor que es innecesario (Y). Es:

Costos de oportunidad (ineficiencia) =(costo de mantenimiento) x X x Y

Usando el ejemplo de la Figura 1, se estima que en base a un presupuesto de mantenimiento anual (caso probable) de $ 13 millones y costos de tiempo de inactividad anuales estimados de $ 5 millones, tenemos un total de $ 1,426,000 en costos de reparación e ineficiencia que pueden eliminarse mediante un programa de mejores prácticas bien diseñado y bien ejecutado.

Entonces, ¿cuál es el resultado neto? Cuando la mayoría de las empresas realizan este ejercicio, quedan impactadas por los resultados. La mayoría de las empresas (particularmente en industrias pesadas como acero, metales básicos, pulpa y papel, etc.) se dan cuenta de que las pérdidas debidas a la lubricación representan entre el 10 y el 20 por ciento de su presupuesto de mantenimiento, 10 veces el costo del producto básico, el lubricante.

Mantenimiento y reparación de equipos

- ¿Cuánto cuesta la certificación de Azure DevOps?

- ¿Cuánto cuesta la certificación de AWS DevOps?

- ¿Sabe cuánto cuesta hacer funcionar ese equipo?

- ¿Cuánto cuesta la automatización robótica?

- ¿Cuánto cuesta desarrollar una aplicación SaaS como Uber?

- ¿Cuánto cuesta un software CMMS asequible?

- Cómo reducir los costos de mecanizado CNC

- ¿Cuánto cuesta el reemplazo de un alternador?

- ¿Cuánto costará reparar el calentador de mi auto?

- ¿CUÁNTO CUESTA UN SISTEMA DE TRANSPORTE TERRESTRE (SUPERFICIAL)?

- ¿Cuántos HP necesita una bomba hidráulica?