Curva de la bañera - Libérate de la trampa aleatoria

Todos hemos escuchado de expertos en confiabilidad que la" curva de la bañera ", la curva de la bañera pobre e incomprendida, no refleja con precisión la tasa de falla de una máquina en función del tiempo. . Si bien hay mucha verdad en la premisa, hay más en la historia, y obtener una comprensión real de la relación entre la tasa de fallas y el tiempo puede encaminarlo hacia mejoras de confiabilidad revolucionarias.

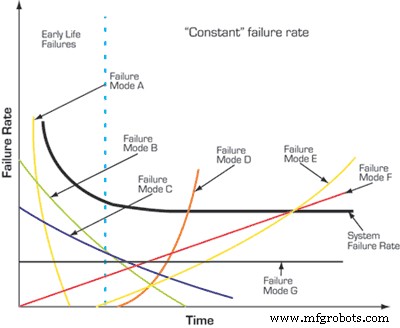

Antes de continuar, piense en la noción de que la conocida curva de la bañera es un modelo conceptual que generalmente define todos de las regiones de tasa de fallas probables que una máquina, un componente o un modo de falla individual pueden presentar en función del tiempo, los ciclos o las millas (nos ceñiremos al tiempo en este artículo). Estas regiones incluyen la mortalidad infantil, la tasa constante de fallas y el desgaste. Notablemente ausente de la curva de bañera convencional es el escenario de tasa de falla que aumenta linealmente, que se observa comúnmente en el equipo, pero esto puede reemplazar el área plana de la curva convencional.

Antes de seguir leyendo, prescinda de la noción de que se espera que la curva ilustre la vida útil de sus máquinas específicas. o sistemas a lo largo del tiempo.

Para evitar una avalancha de correos electrónicos feos, los expertos en confiabilidad afirman que la mayoría de las máquinas exhiben una tasa constante de fallas en función del tiempo durante la mayor parte de sus vidas es generalmente precisa. El período de tasa de falla constante a menudo sigue a un período de mortalidad infantil (la vida temprana de la máquina) durante el cual la tasa de falla es elevada. Los expertos en mantenimiento centrado en la confiabilidad utilizan correctamente esta información para modificar y optimizar los planes de mantenimiento. Nuevamente, para los equipos mecánicos, la tasa de fallas a menudo aumenta linealmente en función del tiempo.

Sin embargo, quiero cambiar su visión del período de tasa de fallas constante, la región en la que la mayoría de sus las máquinas pasan la mayor parte de sus vidas una vez que sobreviven a la mortalidad infantil. Esto a menudo se denomina período de falla "aleatorio", lo que probablemente explica por qué es la región menos comprendida. Si bien la tasa de fallas puede ser matemáticamente aleatoria porque las máquinas no muestran una relación de tiempo definitiva, eso no quiere decir que las fallas no tengan causa. Aceptar que las fallas son matemáticamente aleatorias puede hacer que el individuo u organización acepte la creencia de que la tasa de fallas no se puede controlar (un error común).

La respuesta típica y apropiada a una tasa de falla constante es desarrollar un programa de inspección y monitoreo apropiado y emplear condiciones mantenimiento basado. La CBM predictiva sigue siendo reactiva; es una forma mucho más agradable que esperar hasta que el funcionamiento de la máquina se vea afectado, pero es reactivo de todos modos. Si aceptamos que la tasa de fallas es aleatoria y no logramos comprender por qué ocurren, perdemos oportunidades de alterar de manera proactiva la tasa de fallas a través de cambios en el diseño de la máquina, el contexto operativo y el control de las condiciones ambientales.

En realidad, el período de tasa de falla constante parece constante porque:a) algunos de los modos de falla son de hecho aleatorios en función del tiempo, yb) hay tantos modos de falla no relacionados que contribuyen a la tasa general que el resultado parece ser aleatorio (Figura 1). Para modos de falla verdaderamente aleatorios, CBM es su mejor opción. Sin embargo, si el tiempo hasta la falla pudiera evaluarse individualmente en función del modo, probablemente encontrará que muchos de los modos de falla individuales sí exhiben una relación de tiempo, aumentando o disminuyendo en función del tiempo. Si se puede establecer una relación definitiva entre la tasa de fallas y el tiempo para un modo de falla específico, puede tomar medidas proactivas para cambiar la relación. Cuando todos los modos se agrupan para producir una tasa de falla constante, lo que crea una apariencia aleatoria, todo lo que puede hacer es esperar la próxima falla, esperar que el programa de monitoreo la detecte y luego reaccionar ante ella.

Si puede establecer una dependencia del tiempo para un modo de falla dado que exhibe una clara tendencia central (promedio) y un una pequeña cantidad de dispersión (desviación estándar) y el diseño de la máquina, el contexto operativo o el contexto ambiental no se pueden modificar, aún tiene la opción de seleccionar una tarea de mantenimiento "difícil". Me doy cuenta de que me estoy enfrentando a la convención moderna, que está orientada hacia CBM como la mejor práctica. A pesar del poder del monitoreo de condición, las tareas de mantenimiento programadas difíciles siguen siendo las más fáciles de planificar y, por lo general, las menos costosas de ejecutar. Si un modo de falla para una máquina sugiere una clara dependencia del tiempo, y los objetivos de confiabilidad se pueden lograr de manera más efectiva y eficiente al abordarlo mediante acciones difíciles, entonces ese debería ser su curso de acción. Por supuesto, para los modos de falla sin una clara dependencia del tiempo, CBM es el curso preferido.

Figura 1

Además de brindar la opción de simplificar el mantenimiento con tareas racionalizadas y difíciles, para modos de falla que tienen una clara dependencia del tiempo definida, los ingenieros de confiabilidad cuentan con numerosas oportunidades para mejorar de manera proactiva la confiabilidad. Éstos son solo algunos:

1) Habilite cambios de diseño efectivos. Las fases de diseño, construcción y puesta en servicio del ciclo de vida de una máquina determinan su "código genético" o predisposición a la confiabilidad en relación con los contextos operativos y ambientales. Al recopilar datos de fallas por modo de falla individual, los ingenieros de confiabilidad pueden respaldar de manera más efectiva el proceso de diseño. Una cosa es decirles a los ingenieros de diseño que la máquina debería ser más confiable (un escenario típico). Otra muy distinta es proporcionarles datos de fallas específicos desglosados por modo de falla. Armados con datos de campo de calidad, los ingenieros de diseño pueden realizar cambios específicos. Sin él, tienen que adivinar.

2) Reducir las fallas tempranas. Las máquinas a menudo están plagadas de costosas fallas tempranas después de la puesta en servicio o de un mantenimiento importante. Al recopilar y analizar datos de fallas por modo individual, los ingenieros de confiabilidad pueden tomar acciones específicas para aumentar el control sobre los factores que se sabe que dan como resultado fallas en la vida temprana, como aumentar la precisión durante la instalación, crear y ejecutar procedimientos de puesta en marcha que reducen el riesgo, etc.

3) Optimice los intervalos de monitoreo de condición. Suponga que un modo de falla exhibe una dependencia del tiempo, pero no es lo suficientemente fuerte como para justificar una actividad de mantenimiento difícil. Usted elige emplear tareas de monitoreo de condición de eficacia probada. ¿No debería influir su conocimiento sobre la dependencia del tiempo del modo de falla en su intervalo de monitoreo? La mayoría de las rutas de monitoreo de condición se basan en tiempos difíciles (mensuales, trimestrales, etc.). Si bien la dependencia del tiempo para un modo de falla específico puede no ser lo suficientemente fuerte como para justificar una reparación o reemplazo difícil del componente o áreas afectadas, podría justificar la disminución del intervalo de monitoreo o inspección a medida que la máquina ingresa al período de alto riesgo.

Para analizar fallas por modos de falla específicos, debe ser disciplinado en la recopilación de datos de campo, lo que requerirá trabajo y diligencia. Afortunadamente, no es necesario reinventar la rueda. La norma IEC 300-3-2 (“Guía de aplicación:recopilación de datos de confiabilidad del campo”) proporciona una buena receta para crear un proceso de recopilación de datos de campo. Asimismo, la Norma IEC 812 (“Procedimiento para el análisis de modos y efectos de falla [FMEA]”) proporciona un sistema de codificación de modo de falla genérico para que pueda categorizar de manera efectiva los datos de campo. Proporciona una buena base. Con un poco de expansión, puede personalizarlo para reflejar con precisión sus máquinas y sistemas. Introduzca datos de fallas en el FMEA. Esto proporciona la estructura organizativa para impulsar el cambio.

Entonces, dejemos de golpearnos en la curva de la bañera y empecemos a ponerlo a trabajar para nosotros. Si bien la curva de la bañera puede no definir la vida útil de muchos sistemas de la planta, proporciona un marco conceptual para comprender la falla como una función del tiempo. Al desglosar las fallas modo por modo, le permite liberarse de la trampa aleatoria en la que simplemente acepta que el azar es incontrolable.

Drew Troyer, CRE y CMRP, es cofundador y vicepresidente senior de operaciones de servicios globales de Noria Corporation. Desde que dejó la Universidad Estatal de Oklahoma, donde se desempeñó como instructor, su carrera profesional se ha dedicado a mejorar la confiabilidad de la maquinaria. Se desempeñó como gerente de producto para Entek / Rockwell Automation y como director de aplicaciones técnicas para Diagnetics Inc. Su extensa lista de clientes en Noria incluye International Paper, Cargill, Goodyear, Texas Utilities, Reliant Energy y Southern Companies.

Mantenimiento y reparación de equipos

- ¿Por qué se rompen los alambres de molibdeno en el corte del alambre?

- El lado incómodo, impredecible y aleatorio del mantenimiento

- ¿Está bien romper el programa de mantenimiento?

- ¿Cómo puedo determinar el valor de OEE?

- ¿Cuál es la diferencia entre AU y OEE?

- Tendencias de fallas y el valor de la actualización selectiva

- Abordar la tasa de fallas del IoT industrial

- Cómo abordar la curva de aprendizaje de PID

- Los sospechosos habituales en la falla del actuador eléctrico

- Encuesta:Fabricantes detrás de la curva IIoT

- Velocidad de avance frente a velocidad de corte:comprenda la diferencia