Pantalla de cristal líquido (LCD)

Antecedentes

Las pantallas de cristal líquido (LCD) consisten en cristales líquidos que se activan mediante corriente eléctrica. Se utilizan con más frecuencia para mostrar una o más líneas de información alfanumérica en una variedad de dispositivos:máquinas de fax, pantallas de computadoras portátiles, contadores de llamadas de contestadores automáticos, instrumentos científicos, reproductores de discos compactos portátiles relojes, etc. El tipo más caro y avanzado, las pantallas de matriz activa, incluso se utilizan como pantallas para televisores en color portátiles. Con el tiempo, es posible que se utilicen ampliamente para televisores de alta definición de pantalla grande.

La base de la tecnología LCD es el cristal líquido, una sustancia compuesta de moléculas complicadas. Como el agua, los cristales líquidos son sólidos a bajas temperaturas. También como el agua, se derriten al calentarlas. Pero cuando el hielo se derrite, se convierte en un líquido transparente que fluye con facilidad. Sin embargo, los cristales líquidos se transforman en un líquido turbio muy diferente de los líquidos como el agua, el alcohol o el aceite de cocina. A temperaturas ligeramente más altas, la turbidez desaparece y se parecen mucho a cualquier otro líquido.

Cuando el cristal líquido es sólido, sus moléculas se alinean paralelas entre sí. En la fase turbia intermedia (líquido), las moléculas aún retienen esta orientación más o menos paralela. Como en cualquier líquido, las moléculas pueden moverse libremente, pero tienden a "alinearse" en una dirección, reflejando la luz y provocando una apariencia turbia. Las temperaturas más altas tienden a agitar las moléculas y, por lo tanto, aclaran el líquido.

En una pantalla LCD, se utiliza una corriente eléctrica para cambiar segmentos de cristales líquidos de una fase transparente a una fase turbia, cada segmento formando parte de un número o letra. Los segmentos también pueden tener la forma de pequeños puntos o píxeles, y se pueden organizar en filas y columnas. Se encienden y apagan individualmente para bloquear o permitir el paso de la luz polarizada. Cuando se bloquea la luz, se crea una mancha oscura en la pantalla reflectante.

Hay dos tipos generales de LCD:matriz pasiva y la matriz activa más nueva (AMLCD). Más brillantes y fáciles de leer, las pantallas de matriz activa utilizan transistores detrás de cada píxel para realzar la imagen. Sin embargo, el proceso de fabricación de los AMLCD es mucho más complicado que el de los LCD de matriz pasiva. Hasta el 50 por ciento de los que se fabrican ahora deben desecharse debido a imperfecciones. Una imperfección es suficiente para arruinar un AMLCD. Esto los hace muy costosos de fabricar.

Materias primas

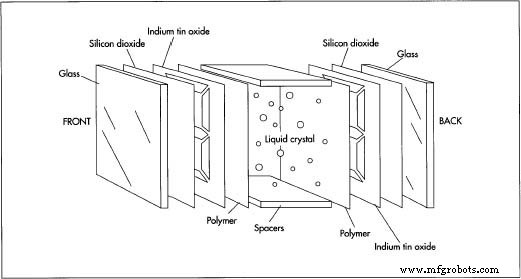

Una pantalla LCD en funcionamiento consta de varios componentes:pantalla de cristal, electrónica de accionamiento, electrónica de control, paquete mecánico y fuente de alimentación. El cristal de la pantalla —Entre los cuales se encuentran los cristales líquidos— está recubierto con electrodos de fila y columna y tiene almohadillas de contacto para conectar la electrónica de impulsión (corriente eléctrica) a cada electrodo de fila y columna. La electrónica de la unidad son circuitos integrados que suministran corriente para "impulsar" los electrodos de fila y columna. La electrónica de control también son circuitos integrados. Decodifican e interpretan las señales entrantes (de una computadora portátil, por ejemplo) y las envían a la electrónica del variador. El paquete mecánico es el marco que monta las placas de circuito impreso para la unidad y la electrónica de control en el cristal de la pantalla. Este paquete  En todas las pantallas LCD, el cristal líquido se intercala entre 2 piezas de vidrio o plástico transparente llamadas sustratos. Si se usa vidrio, a menudo se recubre con dióxido de silicio para mejorar la alineación del cristal líquido. Luego, se hacen patrones de electrodos transparentes aplicando una capa de óxido de indio y estaño al vidrio y utilizando un proceso de fotolitografía o serigrafía para producir el patrón. también fortalece y protege el cristal de la pantalla y ancla toda la pantalla al dispositivo mediante la pantalla LCD, ya sea una computadora portátil, una máquina de fax u otro dispositivo. Finalmente, la fuente de alimentación es un circuito electrónico que suministra corriente a la pantalla LCD. Los fabricantes de equipos que utilizan pantallas LCD suelen adquirir las fuentes de alimentación por separado.

En todas las pantallas LCD, el cristal líquido se intercala entre 2 piezas de vidrio o plástico transparente llamadas sustratos. Si se usa vidrio, a menudo se recubre con dióxido de silicio para mejorar la alineación del cristal líquido. Luego, se hacen patrones de electrodos transparentes aplicando una capa de óxido de indio y estaño al vidrio y utilizando un proceso de fotolitografía o serigrafía para producir el patrón. también fortalece y protege el cristal de la pantalla y ancla toda la pantalla al dispositivo mediante la pantalla LCD, ya sea una computadora portátil, una máquina de fax u otro dispositivo. Finalmente, la fuente de alimentación es un circuito electrónico que suministra corriente a la pantalla LCD. Los fabricantes de equipos que utilizan pantallas LCD suelen adquirir las fuentes de alimentación por separado.

En todas las pantallas LCD, el cristal líquido está intercalado entre dos piezas de vidrio o plástico transparente llamadas sustratos . Cualquier vaso no servirá. Si el vidrio tiene muchos iones de sodio u otros iones alcalinos, estos pueden moverse a la superficie del vidrio, combinarse con la humedad que haya allí y alterar el patrón del campo eléctrico y la alineación del cristal líquido. Para eliminar eso, los fabricantes de LCD utilizan vidrio de borosilicato, que tiene pocos iones, o aplican una capa de dióxido de silicio al vidrio. El dióxido de silicio evita que los iones toquen la humedad. Una solución aún más sencilla es utilizar plástico en lugar de vidrio. El uso de plástico también aligera la pantalla. Sin embargo, los plásticos económicos dispersan la luz más que el vidrio y pueden reaccionar químicamente con sustancias de cristal líquido.

La mayoría de las pantallas LCD de hoy en día también utilizan una fuente de luz que proviene de la parte posterior de la pantalla (luz de fondo), como una luz fluorescente, para hacer que el cristal líquido parezca más oscuro contra la pantalla cuando está en su fase nublada. Los fabricantes de LCD también utilizan láminas de material polarizador para mejorar este efecto.

El

proceso de fabricación

La fabricación de pantallas LCD de matriz pasiva es un proceso de varios pasos. La superficie y el vidrio trasero de la pantalla primero se pulen, se lavan y se recubren con dióxido de silicio (SiO 2 ). A continuación, se evapora una capa de óxido de indio y estaño sobre el vidrio y se graba en el patrón deseado. Luego se aplica una capa de polímero de cadena larga para permitir que los cristales líquidos se alineen correctamente, seguido de una resina selladora. A continuación, se colocan los espaciadores y se llena el sándwich de vidrio con el material de cristal líquido.

Preparación de los sustratos de vidrio

- 1 Primero, los dos sustratos de vidrio deben cortarse al tamaño adecuado, pulirse y lavarse. El corte se puede hacer con una sierra de diamante o un trazador de líneas, mientras que el pulido implica un proceso llamado lapeado en el que el vidrio se sostiene contra una rueda giratoria que tiene partículas abrasivas incrustadas. Después de lavar y secar, los sustratos se recubren con una capa de dióxido de silicio.

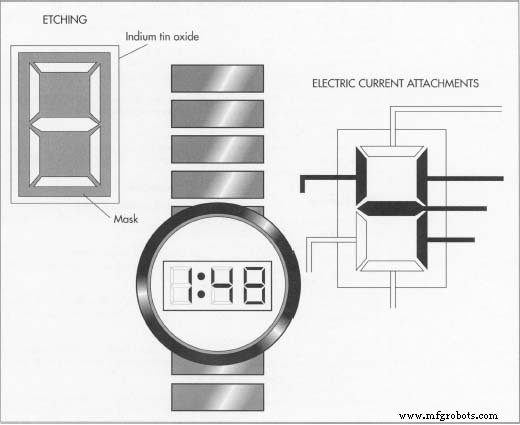

Hacer el patrón de electrodos

- 2 A continuación, se debe realizar el patrón de electrodo transparente sobre los sustratos. Esto se hace recubriendo completamente las superficies de vidrio delantera y trasera con una capa muy fina de óxido de indio y estaño. Luego, los fabricantes hacen una máscara del patrón deseado, utilizando un proceso de serigrafía o fotolitografía. Aplican la máscara terminada al vidrio completamente revestido, y las áreas de óxido de indio y estaño que no son necesarias se eliminan químicamente.

- 3 Alternativamente, se puede lograr una definición más fina utilizando vidrio que tenga una capa de material sensible a la luz resistente al grabado (llamado fotorresistente) por encima de la película de óxido de indio y estaño. Se coloca una máscara con el patrón deseado sobre el vidrio y se bombardea el vidrio con luz ultravioleta. Esta luz hace que la capa resistiva sobre la que brilla pierda su resistencia al grabado, lo que permite que los productos químicos se coman tanto el fotorresistente expuesto como el óxido de indio y estaño debajo de él, formando así el patrón. El fotorresistente innecesario que queda se puede eliminar con otros productos químicos. Una segunda variedad de película resistiva resiste el grabado solo después está expuesto a la luz ultravioleta; en este caso, se debe utilizar una máscara negativa del patrón. Independientemente del método que se utilice, los patrones en los dos sustratos están diseñados para superponerse solo en lugares específicos, un diseño que asegura que las tiras delgadas de óxido de indio y estaño que transportan voltaje a cada elemento no tengan un electrodo colocado directamente opuesto que pueda aparecer mientras la celda está funcionando.

Aplicación del polímero

- 4 Una vez colocado el patrón de electrodos, los sustratos deben recubrirse con un polímero. El polímero permite que los cristales líquidos se alineen correctamente con la superficie del vidrio. Se pueden utilizar alcohol polivinílico, poliamidas y algunos silanos. Las poliamidas son los agentes más populares, porque el alcohol polivinílico está sujeto a problemas de humedad y los silanos producen una capa delgada y poco confiable.

- 5 Después de recubrir el vidrio, los fabricantes frotan la capa de polímero en una sola dirección con material blando. Esto puede dar como resultado que se graben pequeñas ranuras paralelas en el polímero, o simplemente puede estirar la capa de polímero. En cualquier caso, este proceso obliga a los cristales líquidos a situarse paralelos a la dirección de la carrera. Los cristales se pueden alinear de otra manera, evaporando óxido de silicio sobre la superficie del vidrio en un ángulo oblicuo. Este procedimiento se utiliza para hacer que la mayoría de los relojes digitales muestra pero no es conveniente para hacer pantallas a gran escala. Tampoco produce el ángulo de inclinación bajo posible con el método anterior.

- 6 Si los fabricantes de LCD quieren alinear los cristales líquidos perpendicularmente a la superficie del vidrio, se utiliza otra técnica:recubrir el vidrio con un material anfófilo. Este es un material cuyas moléculas muestran afinidad por el agua en un extremo de la molécula y repulsión del agua en el otro extremo. Un extremo, el extremo de afinidad, se adhiere a la superficie del vidrio, mientras que el otro extremo, el extremo que rechaza, apunta hacia el área del cristal líquido, repele los cristales líquidos y los forma en una alineación perpendicular a la superficie del vidrio.

Aplicar el sellador e inyectar

el cristal líquido

- 7 A continuación, se aplica una resina selladora a los sustratos, seguida de espaciadores de plástico que le darán a la celda de cristal líquido el espesor adecuado. A continuación, el material de cristal líquido se inyecta en el área apropiada entre los dos sustratos de vidrio. El grosor de la celda LCD generalmente se limita a 5-25 micrómetros. Debido a que el grosor adecuado es crucial para el funcionamiento de la celda y debido a que los espaciadores no siempre logran un grosor uniforme, los fabricantes de LCD a veces colocan fibras de vidrio o perlas de tamaño apropiado en el material de cristal líquido. Las perlas o fibras no se pueden ver a simple vista. Ayudan a mantener la celda con el grosor adecuado mientras se fragua el material sellador.

- 8 Para hacer que las pantallas LCD sean más visibles, se agregan polarizadores. Por lo general, estos están hechos de películas estiradas de alcohol polivinílico que tienen yodo y que están intercaladas entre capas de acetato de celulosa. También se encuentran disponibles polarizadores de colores, fabricados con tinte en lugar de yodo. Los fabricantes pegan el polarizador al vidrio con un adhesivo acrílico y lo cubren con una película protectora de plástico. Pueden fabricar polarizadores reflectantes, que también se utilizan en las pantallas LCD, incorporando un reflector de lámina metálica simple.

En un conjunto de reloj LCD típico, las áreas sombreadas se eliminan químicamente para formar el patrón de electrodos. Los segmentos se encienden y apagan individualmente para bloquear o permitir el paso de la luz polarizada. Cuando se aplica corriente eléctrica a un segmento, la luz se bloquea y se crea un punto oscuro en la pantalla reflectante.

En un conjunto de reloj LCD típico, las áreas sombreadas se eliminan químicamente para formar el patrón de electrodos. Los segmentos se encienden y apagan individualmente para bloquear o permitir el paso de la luz polarizada. Cuando se aplica corriente eléctrica a un segmento, la luz se bloquea y se crea un punto oscuro en la pantalla reflectante.

Montaje final

- 9 Una vez colocada la película polarizadora, se permite que la unidad envejezca. Finalmente, el ensamblaje de pantalla de vidrio terminado se monta en las placas de circuito que contienen los componentes electrónicos de control y accionamiento. Luego, todo el paquete está listo para montarse en el dispositivo usando la pantalla LCD:computadora portátil, máquina de fax, reloj, etc.

Fabricación de LCD de matriz activa

El proceso utilizado para hacer una pantalla LCD de matriz activa (AMLCD) es bastante similar al utilizado para las pantallas LCD de matriz pasiva, aunque es más complejo y más difícil. Generalmente, los pasos de SiO 2 el recubrimiento, la aplicación de óxido de indio y estaño y el grabado fotorresistente se reemplazan por una serie de otros pasos.

En el caso de los AMLCD, cada componente de la pantalla LCD debe cambiarse para que funcione correctamente con el transistor de película delgada y la electrónica que se utiliza para realzar y aclarar la imagen de la pantalla LCD. Al igual que sus hermanos de matriz pasiva, las pantallas de matriz activa son sándwiches que constan de varias capas:una película polarizadora; una película de barrera de sodio (SiO 2 ), un sustrato de vidrio que incorpora una matriz negra y una segunda película de barrera contra el sodio; un filtro de color y una capa de filtro de color de acrílico / uretano; un electrodo transparente; una película de orientación hecha de poliamida; y el material de cristal líquido real que incorpora espaciadores de plástico / vidrio para mantener el grosor adecuado de la celda de la pantalla LCD.

Control de calidad

Las pantallas LCD, especialmente aquellas para pantallas de computadoras portátiles, se fabrican en condiciones altamente controladas en un ambiente de sala limpia para maximizar el rendimiento. Las "salas limpias" tienen dispositivos especiales de filtrado de aire diseñados para mantener todas las partículas de polvo fuera de la habitación, y los trabajadores dentro de la habitación deben usar ropa especial. No obstante, muchas pantallas LCD deben descartarse debido a imperfecciones. Esto es particularmente cierto para los AMLCD, que actualmente tienen una tasa de rechazo de aproximadamente el 50 por ciento. Para minimizar la tasa de rechazo, se inspecciona cada dispositivo activo y se reparan tantos como sea posible. Además, los conjuntos de matriz activa se inspeccionan inmediatamente después del paso de grabado con fotorresistencia y nuevamente después de inyectar el material de cristal líquido.

El futuro

El futuro está claramente en las pantallas LCD de matriz activa, a pesar de que la tasa de rechazo actual es muy alta y el proceso de fabricación es muy caro. Se esperan mejoras graduales en el proceso de fabricación de los AMLCD y, de hecho, las empresas ya están comenzando a ofrecer equipos de inspección y reparación que pueden reducir la tasa de rechazo actual del 50 por ciento a alrededor del 35 por ciento.

Pero el verdadero impulso a la tecnología de fabricación de LCD puede provenir de todo el dinero que las empresas están invirtiendo en el proceso de investigación y desarrollo de pantallas AMLCD de pantalla grande para la tan esperada tecnología de televisión de alta definición.

Proceso de manufactura

- Cristal de plomo

- Condón

- Diodo emisor de luz (LED)

- Exposición:La pantalla principal

- Retrato poseído - Actualizado

- Kuman TFT 3.5 RetroPie 2018

- Efecto óptico no lineal mejorado en células de cristal líquido híbridas basadas en cristal fotónico

- Nuevos cristales para tecnologías de visualización de próxima generación

- Mostrar imágenes BMP de la tarjeta SD en el protector TFT LCD

- Osciloscopio DIY de 10Hz-50kHz en pantalla LCD de 128x64

- Beneficios de los motores enfriados por líquido