Diodo emisor de luz (LED)

Antecedentes

Los diodos emisores de luz (LED), pequeñas luces de colores disponibles en cualquier tienda de electrónica, son omnipresentes en la sociedad moderna. Son las luces indicadoras de nuestros estéreos, automóvil tableros y hornos microondas. Pantallas numéricas en radiodespertadores, relojes digitales y las calculadoras se componen de barras de LED. Los LED también encuentran aplicaciones en las telecomunicaciones para la transmisión de señales ópticas de corto alcance, como los controles remotos de TV. Incluso han encontrado su camino hacia las joyas y la ropa:sean testigos de las viseras para el sol con una serie de luces de colores parpadeantes que adornan el ala. Los inventores del LED no tenían idea del artículo revolucionario que estaban creando. Intentaban fabricar láseres, pero en el camino descubrieron un sustituto de la bombilla .

Las bombillas son en realidad cables conectados a una fuente de energía. Emiten luz porque el cable se calienta y emite parte de su energía térmica en forma de luz. Un LED, por otro lado, emite luz por excitación electrónica en lugar de generación de calor. Los diodos son válvulas eléctricas que permiten que la corriente eléctrica fluya en una sola dirección, tal como lo haría una válvula unidireccional en una tubería de agua. Cuando la válvula está "encendida", los electrones se mueven desde una región de alta densidad electrónica a una región de baja densidad electrónica. Este movimiento de electrones va acompañado de la emisión de luz. Cuantos más electrones pasen a través del límite entre capas, conocido como unión, más brillante será la luz. Este fenómeno, conocido como electroluminiscencia, se observó ya en 1907. Sin embargo, antes de que se pudieran fabricar los LED funcionales, se tuvieron que desarrollar materiales más limpios y eficientes.

Los LED se desarrollaron durante la era posterior a la Segunda Guerra Mundial; durante la guerra hubo un gran interés en materiales para detectores de luz y microondas. Durante este esfuerzo de investigación se desarrolló una variedad de materiales semiconductores y se investigaron con cierto detalle sus propiedades de interacción con la luz. Durante la década de 1950, quedó claro que los mismos materiales que se usaron para detectar la luz también podrían usarse para generar luz. Los investigadores de AT&T Bell Laboratories fueron los primeros en explotar las propiedades generadoras de luz de estos nuevos materiales en la década de 1960. El LED fue un precursor y un subproducto fortuito del esfuerzo de desarrollo del láser. Las diminutas luces de colores tenían cierto interés para la industria, porque tenían ventajas sobre las bombillas de luz de un tamaño similar:los LED consumen menos energía, tienen una vida útil más larga, producen poco calor y emiten luz de colores.

Los primeros LED no eran tan fiables ni tan útiles como los que se venden hoy. Con frecuencia, solo podían funcionar a la temperatura del nitrógeno líquido (-104 grados Fahrenheit o -77 grados Celsius) o menos, y se quemaban en solo unas pocas horas. Engullían energía porque eran muy ineficientes y producían muy poca luz. Todos estos problemas pueden atribuirse a la falta de técnicas fiables para producir los materiales adecuados en los años 50 y 60 y, como resultado, los dispositivos fabricados con ellos eran deficientes. Cuando se mejoraron los materiales, siguieron otros avances en la tecnología:métodos para conectar los dispositivos electrónicamente, agrandar los diodos, hacerlos más brillantes y generar más colores.

Las ventajas del LED sobre la bombilla para aplicaciones que requieren una pequeña fuente de luz alentaron a fabricantes como Texas Instruments.  Para hacer las obleas semiconductoras, primero se mezclan galio, arsénico y / o fósforo en una cámara y se en una solución. Para evitar que se escapen al gas presurizado en la cámara, a menudo se cubren con una capa de óxido de boro líquido. A continuación, se sumerge una varilla en la solución y se extrae lentamente. La solución se enfría y cristaliza en el extremo de la varilla cuando se levanta fuera de la cámara, formando un lingote de cristal largo y cilíndrico. Luego, el lingote se corta en obleas. y Hewlett Packard para dedicarse a la fabricación comercial de LED. La repentina y generalizada aceptación del mercado en la década de 1970 fue el resultado de la reducción de los costos de producción y también de un marketing inteligente, que hizo que los productos con pantallas LED (como relojes) parecieran "de alta tecnología" y, por lo tanto, deseables. Los fabricantes pudieron producir muchos LED seguidos para crear una variedad de pantallas para usar en relojes, instrumentos científicos y lectores de tarjetas de computadora. La tecnología aún se está desarrollando hoy en día a medida que los fabricantes buscan formas de hacer que los dispositivos sean más eficientes, menos costosos y en más colores.

Para hacer las obleas semiconductoras, primero se mezclan galio, arsénico y / o fósforo en una cámara y se en una solución. Para evitar que se escapen al gas presurizado en la cámara, a menudo se cubren con una capa de óxido de boro líquido. A continuación, se sumerge una varilla en la solución y se extrae lentamente. La solución se enfría y cristaliza en el extremo de la varilla cuando se levanta fuera de la cámara, formando un lingote de cristal largo y cilíndrico. Luego, el lingote se corta en obleas. y Hewlett Packard para dedicarse a la fabricación comercial de LED. La repentina y generalizada aceptación del mercado en la década de 1970 fue el resultado de la reducción de los costos de producción y también de un marketing inteligente, que hizo que los productos con pantallas LED (como relojes) parecieran "de alta tecnología" y, por lo tanto, deseables. Los fabricantes pudieron producir muchos LED seguidos para crear una variedad de pantallas para usar en relojes, instrumentos científicos y lectores de tarjetas de computadora. La tecnología aún se está desarrollando hoy en día a medida que los fabricantes buscan formas de hacer que los dispositivos sean más eficientes, menos costosos y en más colores.

Materias primas

Los diodos, en general, están hechos de capas muy delgadas de material semiconductor; una capa tendrá un exceso de electrones, mientras que la siguiente tendrá un déficit de electrones. Esta diferencia hace que los electrones se muevan de una capa a otra, generando luz. Los fabricantes ahora pueden hacer estas capas tan delgadas como .5 micrones o menos (1 micrón =1 diezmilésima de pulgada).

Las impurezas dentro del semiconductor se utilizan para crear la densidad de electrones requerida. Un semiconductor es un material cristalino que conduce electricidad solo cuando hay una alta densidad de impurezas en él. La rebanada u oblea de semiconductor es un cristal único y uniforme, y las impurezas se introducen más tarde durante el proceso de fabricación. Piense en la oblea como un pastel que se mezcla y hornea de la manera prescrita, y las impurezas como nueces suspendidas en el pastel. Los semiconductores particulares que se utilizan para la fabricación de LED son el arseniuro de galio (GaAs), el fosfuro de galio (GaP) o el fosfuro de arseniuro de galio (GaAsP). Los diferentes materiales semiconductores (llamados sustratos) y diferentes impurezas dan como resultado diferentes colores de luz del LED.

Las impurezas, las nueces de la torta, se introducen más tarde en el proceso de fabricación; a diferencia de las imperfecciones, se introducen deliberadamente para que el LED funcione correctamente. Este proceso se llama dopaje. Las impurezas comúnmente agregadas son zinc o nitrógeno, pero también se han usado silicio, germanio y telurio. Como se mencionó anteriormente, harán que el semiconductor conduzca electricidad y harán que el LED funcione como un dispositivo electrónico. Es a través de las impurezas que se puede crear una capa con exceso o déficit de electrones.

Para completar el dispositivo, es necesario llevar electricidad a él y desde él. Por lo tanto, los cables deben estar conectados al sustrato. Estos cables deben adherirse bien al semiconductor y ser lo suficientemente fuertes para soportar posteriores  Una forma de agregar las impurezas necesarias al cristal semiconductor es hacer crecer capas adicionales de cristal en la superficie de la oblea. En este proceso, conocido como "Epitaxia en fase líquida", la oblea se coloca en un portaobjetos de grafito y se pasa por debajo de depósitos de GaAsP fundido.

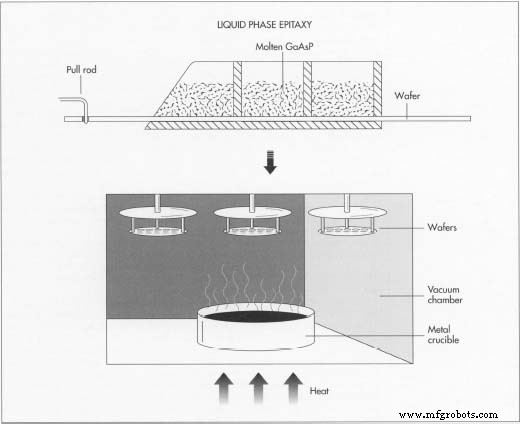

Una forma de agregar las impurezas necesarias al cristal semiconductor es hacer crecer capas adicionales de cristal en la superficie de la oblea. En este proceso, conocido como "Epitaxia en fase líquida", la oblea se coloca en un portaobjetos de grafito y se pasa por debajo de depósitos de GaAsP fundido.

Los patrones de contacto se exponen en la superficie de la oblea usando fotorresistencia, después de lo cual las obleas se colocan en una cámara de vacío calentada. Aquí, el metal fundido se evapora sobre el patrón de contacto en la superficie de la oblea. procesamiento como soldadura y calentamiento. Oro y los compuestos de plata se utilizan con mayor frecuencia para este propósito, porque forman un enlace químico con el galio en la superficie de la oblea.

Los LED están revestidos de plástico transparente, parecido a los pisapapeles de lucite que tienen objetos suspendidos en ellos. El plástico puede ser de varias variedades, y sus propiedades ópticas exactas determinarán cómo se verá la salida del LED. Algunos plásticos son difusores, lo que significa que la luz se dispersará en muchas direcciones. Algunos son transparentes y se pueden moldear en lentes que dirijan la luz directamente desde el LED en un haz estrecho. Los plásticos se pueden teñir, lo que cambiará el color del LED al permitir que pase más o menos luz de un color particular.

Diseño

Varias características del LED deben tenerse en cuenta en su diseño, ya que es un dispositivo electrónico y óptico. Las propiedades ópticas deseables, como el color, el brillo y la eficiencia, deben optimizarse sin un diseño físico o eléctrico irrazonable. Estas propiedades se ven afectadas por el tamaño del diodo, los materiales semiconductores exactos utilizados para fabricarlo, el grosor de las capas de diodo y el tipo y la cantidad de impurezas utilizadas para "dopar" el semiconductor.

El

proceso de fabricación

Fabricación de obleas semiconductoras

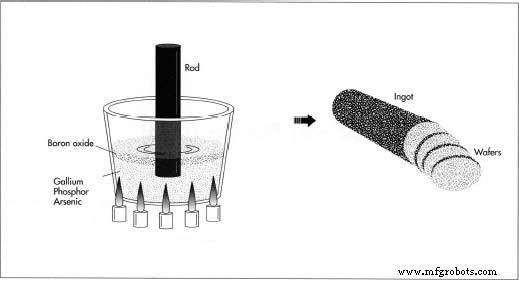

- 1 Primero, se hace una oblea semiconductora. La composición particular del material (GaAs, GaP o algo intermedio) está determinada por el color del LED que se fabrica. El semiconductor cristalino se hace crecer en una cámara de alta temperatura y alta presión. El galio, el arsénico y / o el fósforo se purifican y mezclan en la cámara. El calor y la presión licúan y presionan los componentes para que se formen en una solución. Para evitar que se escapen al gas presurizado en la cámara, a menudo se cubren con una capa de óxido de boro líquido, que los sella para que deban "pegarse". Esto se conoce como encapsulación líquida o el método de crecimiento de cristales de Czochralski. Después de mezclar los elementos en una solución uniforme, se sumerge una varilla en la solución y se extrae lentamente. La solución se enfría y cristaliza en el extremo de la varilla a medida que se levanta fuera de la cámara, formando un lingote de cristal largo y cilíndrico (o bola) de GaAs, GaP o GaAsP. Piense en esto como hornear el pastel.

- 2 Luego, la bola se corta en láminas muy delgadas de semiconductor, de aproximadamente 10 milésimas de pulgada de grosor, o del grosor de una bolsa de basura. Las obleas se pulen hasta que las superficies estén muy lisas, de modo que acepten fácilmente más capas de semiconductor en su superficie. El principio es similar a lijar una mesa antes de pintarla. Cada oblea debe ser un solo cristal de material de composición uniforme. Desafortunadamente, a veces habrá imperfecciones en los cristales que hacen que el LED funcione mal. Piense en las imperfecciones como trozos de flor o azúcar sin mezclar. suspendido en la torta durante la cocción. Las imperfecciones también pueden resultar del proceso de pulido; tales imperfecciones también degradan el rendimiento del dispositivo. Cuantas más imperfecciones, menos se comporta la oblea como un solo cristal; sin una estructura cristalina regular, el material no funcionará como semiconductor.

- 3 A continuación, las obleas se limpian mediante un riguroso proceso químico y ultrasónico utilizando varios disolventes. Este proceso elimina la suciedad, el polvo o la materia orgánica que pueda haberse depositado en la superficie pulida de la oblea. Cuanto más limpio sea el procesamiento, mejor será el LED resultante.

Agregar capas epitaxiales

- Se cultivan 4 capas adicionales de cristal semiconductor en la superficie de la oblea, como agregar más capas a la torta. Esta es una forma de agregar impurezas o dopantes al cristal. Las capas de cristal crecen esta vez mediante un proceso llamado Epitaxia en fase líquida (LPE). En esta técnica, las capas epitaxiales (capas semiconductoras que tienen la misma orientación cristalina que el sustrato de abajo) se depositan sobre una oblea mientras se extrae debajo de depósitos de GaAsP fundido. Los reservorios tienen los dopantes apropiados mezclados a través de ellos. La oblea descansa sobre un portaobjetos de grafito, que se empuja a través de un canal debajo de un recipiente que contiene el líquido fundido (o fundido como se le llama). Se pueden agregar diferentes dopantes en fundidos secuenciales, o varios en el mismo fundido, creando capas de material con diferentes densidades electrónicas. Las capas depositadas se convertirán en una continuación de la estructura cristalina de la oblea.

LPE crea una capa de material excepcionalmente uniforme, lo que la convierte en una técnica de crecimiento y dopaje preferida. Las capas formadas tienen un espesor de varias micras.

- 5 Después de depositar capas epitaxiales, puede ser necesario agregar dopantes adicionales para alterar las características del diodo en cuanto a color o eficiencia. Si se realiza un dopaje adicional, la oblea se coloca nuevamente en un tubo de horno de alta temperatura, donde se sumerge en una atmósfera gaseosa que contiene los dopantes; los más comunes son el nitrógeno o el zinc amonio. A menudo se agrega nitrógeno a la capa superior del diodo para hacer que la luz sea más amarilla o verde.

Agregar contactos metálicos

- Luego se definen 6 contactos metálicos en la oblea. El patrón de contacto se determina en la etapa de diseño y depende de si los diodos se van a utilizar solos o combinados. Los patrones de contacto se reproducen en fotorresistente, un compuesto sensible a la luz; la capa protectora líquida se deposita en gotas mientras la oblea gira, distribuyéndola por la superficie. La resistencia se endurece mediante un breve horneado a baja temperatura (aproximadamente 215 grados Fahrenheit o 100 grados Celsius). A continuación, el patrón maestro, o máscara, se duplica en el fotorresistente colocándolo sobre la oblea y exponiendo el protector con luz ultravioleta (de la misma manera que se hace una fotografía a partir de un negativo). Las áreas expuestas de la capa protectora se lavan con revelador y quedan áreas no expuestas que cubren las capas de semiconductores.

- 7 El metal de contacto ahora se evapora sobre el patrón, llenando las áreas expuestas. La evaporación tiene lugar en otra cámara de alta temperatura, esta vez sellada al vacío. Un trozo de metal se calienta a temperaturas que hacen que se vaporice. Se condensa y se adhiere a la oblea semiconductora expuesta, al igual que el vapor empaña una ventana fría. Luego, el fotorresistente se puede lavar con acetona, dejando solo los contactos de metal. Dependiendo del esquema de montaje final para el LED, se puede evaporar una capa adicional de metal en la parte posterior de la oblea. Cualquier metal depositado debe someterse a un proceso de recocido, en el que la oblea se calienta a varios cientos de grados y se deja permanecer en un horno (con una atmósfera inerte de hidrógeno o nitrógeno fluyendo a través de ella) durante períodos de hasta varias horas. Durante este tiempo, el metal y el semiconductor se unen químicamente para que los contactos no se desprendan.

- 8 Una sola oblea de 2 pulgadas de diámetro producida de esta manera tendrá el mismo patrón repetido hasta 6000 veces; esto da una indicación del tamaño de los diodos terminados. Los diodos se cortan cortando (rompiendo la oblea a lo largo de un plano de cristal) o aserrándolo con una sierra de diamante. Cada pequeño segmento cortado de la oblea se llama troquel. Un proceso difícil y propenso a errores, el corte da como resultado mucho menos de 6000 LED utilizables en total y es uno de los mayores desafíos para limitar los costos de producción de los dispositivos semiconductores.

Montaje y embalaje

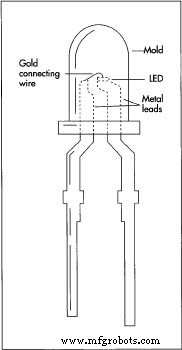

- 9 troqueles individuales están montados en el paquete apropiado. Si el diodo se utilizará solo como luz indicadora o para joyería, por ejemplo, se montará en dos cables metálicos de aproximadamente dos pulgadas de largo. Por lo general, en este caso, la parte posterior de la oblea está recubierta de metal y forma un contacto eléctrico con el cable sobre el que descansa. Se suelda un alambre de oro diminuto al otro cable y se une a los contactos estampados en la superficie del troquel. En la unión de cables, el extremo del cable se presiona hacia abajo sobre el metal de contacto con una aguja muy fina. El oro es lo suficientemente suave como para deformarse y adherirse a una superficie metálica similar.

- 10 Finalmente, todo el conjunto está sellado en plástico. Los alambres y la matriz están suspendidos dentro de un molde que tiene la forma

Una luz indicadora LED típica muestra qué tan pequeño es el LED real. Aunque la vida media de una bombilla pequeña es de 5 a 10 años, un LED moderno debería durar 100 años o más antes de fallar. según los requisitos ópticos del paquete (con una lente o conector en el extremo), y el molde se llena con plástico líquido o epoxi. El epoxi está curado y el paquete está completo.

Una luz indicadora LED típica muestra qué tan pequeño es el LED real. Aunque la vida media de una bombilla pequeña es de 5 a 10 años, un LED moderno debería durar 100 años o más antes de fallar. según los requisitos ópticos del paquete (con una lente o conector en el extremo), y el molde se llena con plástico líquido o epoxi. El epoxi está curado y el paquete está completo.

Control de calidad

La calidad en la fabricación de semiconductores adopta dos formas. La primera preocupación es con el producto final elaborado y la segunda con las instalaciones de fabricación. Cada LED se comprueba cuando está conectado por cable para conocer las características de funcionamiento. Los niveles específicos de corriente deben producir un brillo específico. Se prueba el color exacto de la luz para cada lote de obleas, y se extraerán algunos LED para pruebas de estrés, incluidas pruebas de vida útil, averías por calor y energía, y daños mecánicos.

Para producir productos de manera consistente, la línea de fabricación debe operar de manera confiable y segura. Muchos de los pasos de procesamiento anteriores se pueden automatizar, pero no todos. La limpieza general de la instalación y las obleas en blanco entrantes se monitorea de cerca. Se construyen instalaciones especiales ("cuartos limpios") que mantienen el aire puro hasta una parte en 10,000 para pasos de procesamiento particulares (particularmente los números 1-5 arriba). Todos estos controles surgen del deseo de mejorar el rendimiento o el número de LED exitosos por oblea.

El futuro

La optoelectrónica está floreciendo con el advenimiento de cada vez mejores técnicas de procesamiento. Ahora es posible hacer obleas con una pureza y uniformidad sin precedentes hace 5 años. Esto afectará el brillo y la eficiencia de los LED, y cuánto tiempo durarán. A medida que mejoran, son apropiados para aplicaciones cada vez más exigentes, como las comunicaciones. La vida útil promedio de una bombilla pequeña es de 5 a 10 años, pero el LED moderno promedio debería durar 100 años antes de fallar. Esto los hace adecuados para aplicaciones en las que es difícil o imposible reemplazar piezas, como la electrónica submarina o del espacio exterior. Aunque los LED no son adecuados para fibra óptica de largo alcance transmisión, a menudo son útiles para la transmisión óptica de corto alcance, como controles remotos, comunicación de chip a chip o excitación de amplificadores ópticos.

Se están desarrollando otros materiales que permitirán la fabricación de LED de luz azul y blanca. Además de hacer posible una variedad más amplia de indicadores y juguetes con más colores, la luz azul es preferible para algunas aplicaciones como el almacenamiento óptico y las pantallas visuales. La luz azul y blanca son más agradables para los ojos. Sin duda, los colores adicionales abrirían nuevas aplicaciones.

Finalmente, a medida que avanza la tecnología de procesos y se hace posible incorporar más dispositivos en un solo chip, las pantallas LED se volverán más "inteligentes". Un solo microchip contendrá toda la electrónica para crear una pantalla alfanumérica y hará que la instrumentación sea más pequeña y sofisticada.

Proceso de manufactura