Láser semiconductor

Antecedentes

Un láser, que es un acrónimo de Amplificación de luz por emisión estimulada de radiación, es un dispositivo que convierte energía en luz. La energía eléctrica u óptica se utiliza para excitar átomos o moléculas, que luego emiten luz. Un láser consta de una cavidad, con espejos planos o esféricos en los extremos, que se rellena con material láser. Este material puede excitarse a un estado semiestable por luz o una descarga eléctrica. El material puede ser un cristal, vidrio, líquido, tinte o gas siempre que pueda excitarse de esta forma.

La cavidad más simple tiene dos espejos, uno que refleja totalmente y otro que refleja entre el 50 y el 99%. A medida que la luz rebota entre estos espejos, la intensidad aumenta. Dado que la luz láser viaja como un rayo intenso, el láser produce una luz muy brillante. Los rayos láser también se pueden proyectar a grandes distancias y se pueden enfocar a un punto muy pequeño.

El tipo de espejo determina el tipo de haz. Se produce un haz muy brillante, altamente monocromático (una longitud de onda o un color) y coherente cuando un espejo transmite solo el 1-2% de la luz. Si se utilizan espejos planos, el haz está altamente colimado (hecho paralelo). El rayo sale cerca de un extremo de la cavidad cuando se utilizan espejos cóncavos. El tipo de rayo en el primer caso hace que los láseres sean muy útiles en medicina, ya que estas propiedades permiten al médico apuntar al área deseada con mayor precisión, evitando dañar el tejido circundante.

Un láser semiconductor convierte la energía eléctrica en luz. Esto es posible gracias al uso de un material semiconductor, cuya capacidad para conducir la electricidad se encuentra entre la de los conductores y los aislantes. Al dopar un semiconductor con cantidades específicas de impurezas, se puede cambiar el número de electrones cargados negativamente o huecos cargados positivamente.

En comparación con otros tipos de láser, los láseres semiconductores son compactos, fiables y duran mucho tiempo. Dichos láseres constan de dos componentes básicos, un amplificador óptico y un resonador. El amplificador está hecho de un material semiconductor de banda prohibida directa basado en sustratos de arseniuro de galio (GaAs) o InP. Estos son compuestos basados en los elementos del Grupo III y del Grupo V en la tabla periódica. Las aleaciones de estos materiales se forman sobre los sustratos como estructuras en capas que contienen cantidades precisas de otros materiales.

El resonador recircula continuamente la luz a través del amplificador y ayuda a enfocarlo. Este componente generalmente consta de una guía de ondas y dos espejos planos paralelos. Estos espejos están recubiertos con un material para aumentar o disminuir la reflectividad y mejorar la resistencia al daño de las densidades de alta potencia.

El rendimiento y el costo de un semiconductor dependen de su potencia de salida, brillo y vida útil. La potencia es importante porque determina el rendimiento máximo o la velocidad de alimentación de un proceso. El alto brillo, o la capacidad de enfocar la salida del láser en un punto pequeño, determina la eficiencia energética. La vida útil es importante porque cuanto más dura un láser, menos cuesta operar, lo cual es especialmente crítico en aplicaciones industriales.

Los láseres semiconductores más simples consisten en un único emisor que produce más de un vatio de potencia de onda continua. Para aumentar la potencia se han desarrollado módulos o pilas de barras y multibarras. Una barra es una matriz de 10 a 50 láseres semiconductores individuales uno al lado de la otra integrados en un solo chip y una pila es una matriz bidimensional de varias barras. Las barras pueden producir 50 vatios de potencia de salida y durar más de 5.000 horas. Debido a que potencias tan elevadas producen mucho calor, los sistemas de refrigeración deben incorporarse al diseño.

Historial

El concepto detrás de los láseres fue propuesto por primera vez por Albert Einstein, quien demostró que la luz consiste en energías de onda llamadas fotones. Cada fotón tiene una energía que corresponde a la frecuencia de las ondas. Cuanto mayor sea la frecuencia, mayor será la energía transportada por las ondas. Einstein y otro científico llamado S. N. Bose luego desarrollaron la teoría detrás del fenómeno de la tendencia de los fotones a viajar juntos.

La acción del láser fue demostrada por primera vez en la región de microondas en 1954 por el ganador del premio Nobel Charles Townes y sus colaboradores. Proyectaron un haz de moléculas de amoníaco a través de un sistema de electrodos de enfoque. Cuando se pasó la potencia de microondas de la frecuencia adecuada a través de la cavidad, se produjo la amplificación y nació el término Amplificación de microondas por emisión estimulada de radiación (M.A.S.E.R.). El término láser fue acuñado por primera vez en 1957 por el físico Gordon Gould.

Townes también trabajó con Arthur Schawlow y los dos propusieron el láser en 1958, recibiendo una patente en 1960. El primer láser práctico fue inventado ese mismo año por un físico llamado Theodore Maiman, mientras trabajaba en Hughes Research Laboratories. Este láser utilizó un cristal de rubí rosado rodeado por un tubo de flash encerrado dentro de una cavidad cilíndrica de aluminio pulido enfriada por aire forzado. Dos años más tarde, se hizo un rubí de láser continuo reemplazando la lámpara de flash con una lámpara de arco.

En 1962, Robert Hall y los investigadores de General Electric demostraron la acción del láser en un material semiconductor, y pronto lo siguieron otros investigadores de los Estados Unidos. Tomó alrededor de otra década para que se desarrollara el primer láser de diodo semiconductor que pudiera funcionar a temperatura ambiente, lo que fue demostrado por primera vez por investigadores rusos. Bell Labs siguió el éxito de los investigadores rusos y, al mismo tiempo, mejoró la vida útil del láser. En 1975, Diode Laser Labs de Nueva Jersey introdujo el primer láser semiconductor comercial a temperatura ambiente.

A pesar de este progreso, estos láseres aún eran inadecuados para aplicaciones de telecomunicaciones. En cambio, encontraron un amplio uso (después de otras mejoras de rendimiento y vida útil) en discos compactos de audio después de que Philips (Países Bajos) y Sony (Japón) desarrollaron un CD en 1980 utilizando un láser de diodo. A finales de la década, se vendían decenas de millones de reproductores de CD cada año. Más recientemente, los discos de video digitales están disponibles para almacenamiento óptico, que también se basan en láseres de diodo.

A medida que ha aumentado la potencia, los láseres semiconductores se han expandido a otras aplicaciones. Desde 1995, el rendimiento de los láseres de diodo de alta potencia se ha multiplicado por 25. Con esta mayor fiabilidad, ahora se pueden combinar grandes grupos de láseres de diodo para crear "pilas" de hasta 25 láseres de diodo individuales.

En 1999, los ingresos por diodos láser representaron el 64% de todos los láseres vendidos, frente al 57% en 1996, y se proyectaba que alcanzarían el 69% en 2000. En términos de unidades vendidas, los láseres semiconductores han representado alrededor del 99% del total ( más de 400 millones de unidades), lo que significa que la mayor parte de la luz láser ahora se produce directa o indirectamente (mediante bombeo de diodos) mediante láseres semiconductores. Además de las aplicaciones industriales, los láseres semiconductores se utilizan como fuentes de bombeo para láseres de estado sólido y láseres de fibra, en aplicaciones gráficas como pruebas de color e impresión digital directa a placa, y para diversas aplicaciones médicas y militares (iluminación de blancos y alcance ). En 2000, Laser Focus World estimó que alrededor del 34% de los láseres de terapia médica eran del tipo semiconductor.

Materias primas

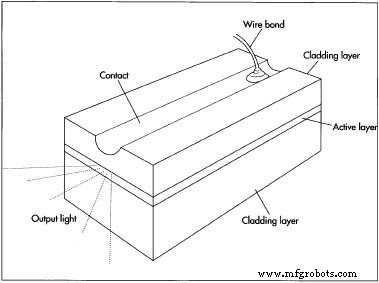

El láser semiconductor convencional consta de un semiconductor compuesto, arseniuro de galio. Este material viene en forma de lingotes que luego se procesan en sustratos a los que se agregan capas de otros materiales. Los materiales utilizados para formar estas capas se pesan con precisión de acuerdo con una fórmula específica. Otros materiales que son  Un láser de doble heteroestructura. que se utilizan para fabricar este tipo de láser incluyen ciertos metales (zinc, oro y cobre) como aditivos (dopantes) o electrodos, y dióxido de silicio como aislante.

Un láser de doble heteroestructura. que se utilizan para fabricar este tipo de láser incluyen ciertos metales (zinc, oro y cobre) como aditivos (dopantes) o electrodos, y dióxido de silicio como aislante.

Diseño

El diseño básico de un láser semiconductor consiste en una "doble heteroestructura". Este consta de varias capas que tienen diferentes funciones. Una capa de amplificación activa o ligera se intercala entre dos capas de revestimiento. Estas capas de revestimiento proporcionan inyección de electrones en la capa activa. Debido a que la capa activa tiene un índice de refracción mayor que los de las capas de revestimiento, la luz está confinada en la capa activa.

El rendimiento del láser se puede mejorar cambiando el diseño de la unión para reducir la pérdida por difracción en la cavidad óptica. Esto es posible modificando el material láser para controlar el índice de refracción de la cavidad y el ancho de la unión. El índice de refracción del material depende del tipo y cantidad de impureza. Por ejemplo, si parte del galio de la capa cargada positivamente se reemplaza por aluminio, el índice de refracción se reduce y la luz láser se confina mejor a la cavidad óptica.

El ancho de la unión también puede afectar el rendimiento. Una dimensión estrecha confina la corriente a una sola línea a lo largo de la longitud del láser, aumentando la densidad de corriente. La salida de potencia máxima debe limitarse a no más de 400 vatios por cm (0,4 pulgadas) de longitud de la unión y la densidad de corriente a menos de 6.500 amperios por centímetro cuadrado en la unión para prolongar la vida útil del láser.

El proceso de fabricación

Fabricación del sustrato

- 1 Los sustratos se fabrican utilizando una técnica de extracción de cristales llamada método Czochralski, donde se hace crecer un cristal a partir de una masa fundida. Los elementos se mezclan primero y luego se calientan para formar una solución. Luego, la solución se enfría, lo que solidifica el material. Se adjunta un cristal semilla a la parte inferior de un brazo vertical para que la semilla apenas entre en contacto con el material en la superficie de la masa fundida. El brazo se levanta lentamente y un cristal crece debajo en la interfaz entre el cristal y la masa fundida. Por lo general, el cristal se gira lentamente para evitar que se produzcan impurezas en el cristal. Al medir el peso del cristal durante el proceso de extracción, los controles de la computadora pueden variar la velocidad de extracción para producir cualquier diámetro deseado.

Creciendo las capas

-

2 El método más común para hacer crecer las capas sobre el sustrato se llama epitaxia en fase líquida (LPE). Las capas que tienen la misma o fija dirección de crecimiento de cristales que la del sustrato pueden crecer sobre el sustrato cuando el sustrato entra en contacto con una solución de la composición deseada. A medida que disminuye la temperatura, el compuesto semiconductor (como el GaAs) sale de la solución en forma cristalina y se deposita sobre el sustrato.

Un sistema LPE consta de un reactor (donde se cultivan las capas), un sistema de carga de sustrato, una bomba y un sistema de escape (para eliminar el aire o los gases impuros después de que los materiales se introducen o extraen), un sistema de flujo de gas (para mover gas hidrógeno a través del reactor para eliminar los gases impuros) y un sistema de control de temperatura. Se utilizan materiales puros para fabricar el reactor, de modo que las capas no se contaminen. La caja de carga generalmente se llena con gas nitrógeno para purgar el aire mientras se abre el reactor. El reactor normalmente consta de un tubo de cuarzo, en el que se colocan un bote de grafito y un soporte para bote. El bote de grafito consta de un marco exterior, un soporte de sustrato, un espaciador y una caja de fusión.

- 3 Los materiales de origen para las capas se enjuagan y se graban primero para limpiar la superficie. Después de secar los materiales grabados, se cargan en cada caja de fusión del bote de grafito. Para hacer crecer cada capa, los materiales se funden primero calentando a una temperatura específica y luego se tira del soporte del sustrato junto con el sustrato desde la primera fusión hasta la siguiente. El sustrato se mantiene en cada fusión durante un cierto tiempo a una velocidad de enfriamiento fija, generalmente 33 ° F (0.5 ° C) por minuto, de acuerdo con un programa específico diseñado para cada composición. La temperatura se controla automáticamente mediante sensores de termopar.

Fabricación del dispositivo láser

- 4 Después de que la estructura en capas crezca, se completan varios otros procesos para formar el dispositivo láser. Primero, el sustrato se pule mecánicamente hasta que el espesor disminuya a 70-100 micrones en preparación para la escisión. A continuación, una silicona muy fina Se forma una película de dióxido sobre la superficie del sustrato. Las rayas se forman mediante fotolitografía y grabado químico. Los electrodos de contacto se aplican mediante un método de evaporación. A continuación, se forma un resonador láser cortando la oblea a lo largo de planos cristalinos paralelos. Luego, los dispositivos láser terminados se conectan a un disipador de calor de cobre en un lado y a un pequeño contacto eléctrico en el otro.

Control de calidad

El sustrato sobre el que se desarrolla la estructura semiconductora debe cumplir ciertos requisitos con respecto a la dirección del cristal, la densidad de la picadura de grabado (EPD), la concentración de impurezas, el espesor del sustrato y el tamaño de la oblea. La dirección del cristal debe estar dentro de varios grados. Los hoyos de grabado, que son colinas u orificios rectangulares, se revelan al grabar selectivamente el sustrato con algún tipo de solución ácida. La densidad de los hoyos de grabado (número de hoyos de grabado por centímetro cuadrado) se utiliza para estimar la densidad de dislocación, que afecta la vida útil del láser. Una EPD de 10 3 Se requiere por centímetro cuadrado o menos. Las concentraciones de impurezas están alrededor de 10 18 por centímetro cúbico. Los sustratos pueden tener un tamaño de hasta 7,6 cm (3 pulgadas) de diámetro y, por lo general, se cortan en trozos de 350 micrones de grosor.

Después del proceso de crecimiento, la superficie de la oblea semiconductora se examina con un microscopio óptico. Para examinar la estructura en capas, se tiñe y se graba una sección transversal molida o escindida de la oblea para aumentar el contraste de las capas utilizando un microscopio electrónico de barrido. La difracción de rayos X se utiliza para determinar la composición de las capas y medir los patrones de celosía de la estructura. La concentración de impurezas y el índice de refracción de las capas también se miden utilizando varios métodos analíticos. Una vez fabricado el dispositivo láser, se miden parámetros operativos tales como curvas de voltaje / corriente, densidad de corriente umbral y características espectrales.

El futuro

Los analistas de la industria de Frost &Sullivan predicen que el mercado de sistemas láser de diodo alcanzará casi $ 4.6 mil millones en 2005. Este crecimiento se debe en parte a la expansión de aplicaciones en el procesamiento de materiales, ya que los láseres de diodo de alta potencia se vuelven menos costosos que los láseres de estado sólido. El tamaño compacto y la eficiencia eléctrica también hacen que los láseres semiconductores de alta potencia sean atractivos para aplicaciones industriales como el tratamiento térmico y la soldadura. También se están desarrollando nuevas composiciones de materiales y métodos de procesamiento para ampliar las aplicaciones.

Proceso de manufactura