Caramelo gomoso

Antecedentes

El caramelo gomoso es un caramelo único compuesto de gelatina, edulcorantes, saborizantes y colorantes. Debido a su naturaleza, se puede moldear literalmente en miles de formas, lo que lo convierte en uno de los productos de confitería más versátiles de todos los tiempos. Desarrollado por primera vez en Alemania a principios de la década de 1900, ganó gran popularidad en los Estados Unidos durante la década de 1980. Hoy en día, sigue siendo popular, con ventas por un total de más de $ 135 millones en 1996 solo en los Estados Unidos.

Historial

Los caramelos de goma representan un avance más reciente en la tecnología de los caramelos. La tecnología, derivada de las primeras formulaciones de pectina y almidón, fue desarrollada por primera vez en Alemania a principios de la década de 1900 por un hombre llamado Hans Riegel. Comenzó la compañía Haribo, que fabricó los primeros ositos de goma en la década de 1920. Si bien los caramelos de goma se han fabricado desde entonces, su distribución mundial fue limitada hasta principios de la década de 1980. Fue entonces cuando Haribo comenzó a fabricar ositos de goma en Estados Unidos. La moda se puso de moda y provocó que otras empresas desarrollaran productos similares. Los ositos de goma llevaron a otros tipos de entradas de caramelos de goma de empresas como Hershey, Brach's y Farley's. Ahora, los dulces están disponibles en varias formas diferentes, desde dinosaurios hasta rollos de frutas. Según un fabricante de gelatina, casi la mitad de toda la gelatina que se produce en todo el mundo se destina actualmente a la elaboración de caramelos gomosos.

Materias primas

Las recetas de caramelos gomosos suelen ser desarrolladas por químicos y tecnólogos de alimentos con experiencia. Al mezclar diferentes ingredientes, pueden controlar las diversas características de los dulces gomosos, como la textura, el sabor y la apariencia. Los ingredientes principales incluyen agua, gelatina, edulcorantes, sabores y colores.

El ingrediente principal responsable de las características gomosas únicas de los dulces es la gelatina. Esta es una proteína derivada de tejido animal que forma soluciones espesas o geles cuando se coloca en agua. Cuando se usa en una concentración adecuada, los geles adquieren la textura de un caramelo gomoso masticable. Sin embargo, dado que estos geles son termorreversibles, lo que significa que se vuelven más delgados a medida que se calientan, los caramelos gomosos tienen una característica de "derretirse en la boca". Tanto la textura como la cantidad de tiempo que tarda el caramelo en disolverse en la boca pueden controlarse mediante la cantidad de gelatina utilizada en una receta.

Dado que la gelatina es un compuesto insípido e inodoro que no contiene grasa, se agregan edulcorantes y saborizantes para darle sabor a los dulces gomosos. Se agregan varios azúcares como edulcorantes. La sacarosa, derivada de la remolacha o la caña de azúcar, aporta un alto grado de dulzura a las gomitas. La fructosa, que es significativamente más dulce que la sacarosa común, es otro azúcar que se usa con frecuencia. El jarabe de maíz también se usa porque ayuda a evitar que los otros azúcares se cristalicen y arruinen la textura gomosa. Además, el jarabe de maíz ayuda a darle cuerpo al dulce, mantener la humedad y reducir los costos. Otro edulcorante es el sorbitol, que tiene el beneficio adicional de ayudar al caramelo a mantener su contenido de humedad. Además del sabor, algunos de estos edulcorantes tienen el beneficio adicional de preservar el caramelo gomoso del crecimiento microbiano.

La dulzura de los caramelos de goma es solo una de sus características. También se utilizan sabores artificiales y naturales para crear un sabor único. Los sabores naturales se obtienen de frutas, bayas, miel, melaza y azúcar de arce. El impacto de estos sabores se puede mejorar mediante la adición de sabores artificiales que son mezclas de productos químicos aromáticos e incluyen materiales como antranilato de metilo y caproato de etilo. Además, se agregan ácidos como ácido cítrico, ácido láctico y ácido málico para proporcionar sabor.

Los geles de gelatina tienen un color amarillo tenue natural, por lo que se agregan tintes para crear la amplia gama de colores que se encuentran en las gomitas de caramelo. Los tintes típicos incluyen el tinte rojo # 40, el tinte amarillo # 5, el tinte amarillo # 6 y el tinte azul # 1. Con estos tintes regulados por el gobierno federal, los fabricantes de gomitas pueden hacer los dulces de casi cualquier color que deseen.

Las características de textura de los geles de gelatina dependen de muchos factores, como la temperatura, el método de fabricación y el pH. Si bien el método de fabricación y la temperatura se pueden controlar físicamente, el pH se controla químicamente mediante la adición de ácidos. Estos incluyen ácidos de calidad alimentaria como ácido cítrico, ácido láctico, ácido fumárico y ácido málico. Se agregan otros ingredientes durante el proceso de fabricación como aromatizantes, agentes lubricantes y agentes que mejoran el brillo. Estos incluyen materiales como cera de abejas, aceite de coco, cera de carnauba, aceite mineral, aceite de soja parcialmente hidrogenado, concentrado de pera y glaseado de confitería, que a menudo se agregan durante la fase de llenado de la fabricación.

El

proceso de fabricación

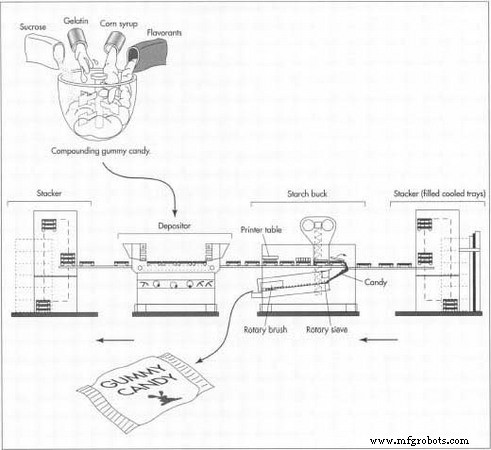

La fabricación de gomitas utiliza un proceso de moldeado con almidón. Primero se hace el dulce, luego se envasa en bandejas forradas con almidón. A continuación, las bandejas llenas se enfrían por completo y el caramelo formado resultante se vacía de las bandejas. En la producción masiva de caramelos de goma, se han realizado mejoras significativas para aumentar la velocidad y eficiencia de este proceso.

Composición

- 1 La fabricación de caramelos de goma comienza con la composición. Los trabajadores de la fábrica, conocidos como mezcladores, siguen las instrucciones descritas en las recetas y vierten físicamente la cantidad adecuada de materias primas gomosas en los tanques de mezcla principales. Estos tanques, que están equipados con capacidades de mezcla, calentamiento y enfriamiento, son bastante grandes. Dependiendo del tamaño del lote, la preparación de dulces gomosos puede llevar de una a tres horas. Cuando el lote está completo, se envía al laboratorio de Control de Calidad (QC) para asegurarse de que cumple con las especificaciones requeridas.

Formando caramelos

- 2 Una vez que el caramelo gomoso se compone y pasa la prueba de control de calidad, se bombea o se transfiere a una máquina de moldeo de almidón conocida como Mogul. Esta máquina puede realizar automáticamente las múltiples tareas involucradas en la elaboración de caramelos de goma. Se llama máquina de moldeo de almidón porque el almidón es un componente principal. En esta máquina, el almidón tiene tres propósitos principales. En primer lugar, evita que los caramelos se peguen a los moldes de caramelos, lo que facilita su extracción y manipulación. En segundo lugar, mantiene el caramelo gomoso en su lugar durante los procesos de secado, enfriamiento y fraguado. Finalmente, absorbe la humedad de los caramelos dándoles la textura adecuada.

- 3 Hacer caramelos de goma en un Mogul es un proceso continuo. Al inicio de la máquina, se apilan bandejas que contienen caramelos gomosos previamente llenados, enfriados y formados. Luego, las bandejas se retiran de la pila una por una y se tejen a lo largo de una cinta transportadora en la siguiente sección de la máquina, conocida como el almidón.

- 4 Cuando ingresan al almidón, las bandejas se invierten y el caramelo gomoso cae en una pantalla de metal vibrante conocida como tamiz. La acción vibratoria del tamiz, junto con los cepillos oscilantes, elimina todo el exceso de almidón que se adhiere al caramelo gomoso. Estas piezas luego se mueven a lo largo de una cinta transportadora hasta las bandejas, donde se transfieren manualmente a otras máquinas mediante las cuales se pueden decorar más y colocar en los envases adecuados. Un avance más reciente, llamado reducción neumática del almidón, automatiza aún más este paso. En este dispositivo, se coloca una tapa hermética sobre las bandejas llenas. Cuando se invierte, los caramelos se adhieren a la tapa y permanecen en su

Los caramelos gomosos se fabrican en una máquina llamada Mogul. Las bandejas enfriadas de caramelos gomosos se invierten en el dólar de almidón. Este dulce está listo para empaquetar. Luego, las bandejas se llenan con almidón para evitar que los dulces se peguen y se envían a la mesa de la impresora, que imprime un patrón en el almidón. El depositante llena las bandejas con la mezcla de caramelo caliente y las bandejas se envían de nuevo al apilador para que se enfríen durante 24 horas. Entonces la máquina puede iniciar el proceso nuevamente. posición ordenada. A continuación, el exceso de almidón se elimina mediante chorros de aire comprimido de rotación rápida. A continuación, el caramelo se puede transportar para su posterior procesamiento.

Los caramelos gomosos se fabrican en una máquina llamada Mogul. Las bandejas enfriadas de caramelos gomosos se invierten en el dólar de almidón. Este dulce está listo para empaquetar. Luego, las bandejas se llenan con almidón para evitar que los dulces se peguen y se envían a la mesa de la impresora, que imprime un patrón en el almidón. El depositante llena las bandejas con la mezcla de caramelo caliente y las bandejas se envían de nuevo al apilador para que se enfríen durante 24 horas. Entonces la máquina puede iniciar el proceso nuevamente. posición ordenada. A continuación, el exceso de almidón se elimina mediante chorros de aire comprimido de rotación rápida. A continuación, el caramelo se puede transportar para su posterior procesamiento. - 5 El almidón que se extrae del caramelo gomoso se reutiliza en el proceso, pero primero debe limpiarse, secarse y reacondicionarse. Las partículas de caramelo se eliminan primero pasando el almidón a través de una malla metálica conocida como colador. Luego se transporta a un sistema de acondicionamiento de almidón recirculante. Al entrar en esta máquina, se seca pasándola por aire caliente en movimiento. Después del secado, el almidón se enfría mediante chorros de aire frío y se transporta de regreso al Mogul para ser reutilizado en el proceso de moldeo del almidón.

- 6 El almidón regresa del secador a través de una cinta transportadora al Mogul, donde se llena en las bandejas vacías y se nivela. Estas fueron las mismas bandejas que se invirtieron y vaciaron en el paso dos. Estas bandejas llenas de almidón luego se mueven a una mesa de impresora. Aquí, una tabla que tiene impresa la inversa del molde presiona el almidón hacia abajo para que el molde tenga una sangría. Desde aquí, las bandejas se trasladan a los depositantes.

- 7 El caramelo gomoso, compuesto en el paso 1, se transfiere a los depositantes. Esta es la parte del magnate que tiene una boquilla de llenado y puede entregar la cantidad exacta de dulces necesarios en las bandejas a medida que pasan por debajo. La sección de depositante del magnate puede contener 30 o más depositantes, dependiendo de cuántas impresiones haya en las bandejas. En los depositantes más modernos, el color, el sabor y los ácidos se pueden agregar a la base gomosa directamente en el depositante. Esto permite elaborar simultáneamente diferentes colores y sabores, acelerando el proceso.

- 8 Las bandejas llenas se mueven a una máquina apiladora y luego se envían a una sala de enfriamiento, donde permanecen hasta que se enfrían y forman adecuadamente. Esta parte del proceso puede durar más de 24 horas. Después de que esto suceda, las bandejas se devuelven al Mogul y el proceso comienza de nuevo.

Control de calidad

El control de calidad comienza con la evaluación de las materias primas entrantes. Antes de su uso, estos ingredientes se prueban en el laboratorio de control de calidad para garantizar que se ajusten a las especificaciones. Se verifican varias características sensoriales, incluida la apariencia, el color, el olor y el sabor. También se estudian muchas otras características, como el tamaño de partícula de los sólidos, la viscosidad de los aceites y el pH de los líquidos. Cada fabricante depende de estas pruebas para certificar que los ingredientes producirán un lote consistente y de calidad de caramelos gomosos.

Las características de cada lote de producto final también se controlan cuidadosamente. Los químicos y técnicos de control de calidad verifican los aspectos físicos del caramelo que incluyen apariencia, sabor, textura y olor. El método habitual de prueba es compararlos con un estándar establecido. Por ejemplo, el color de una muestra aleatoria se compara con un conjunto estándar durante el desarrollo del producto. Otras cualidades como el sabor, la textura y el olor se evalúan mediante paneles sensoriales. Estos están formados por un grupo de personas especialmente capacitadas para notar pequeñas diferencias. Además de las pruebas sensoriales, muchas pruebas instrumentales que han sido desarrolladas por la industria a lo largo de los años también se utilizan para complementar las pruebas realizadas por humanos.

El futuro

Aumentar la seguridad, la velocidad y la eficiencia del proceso de fabricación son las principales mejoras que se están investigando para el futuro de la industria de las gomitas. En cualquier proceso de moldeo de almidón, la seguridad es una preocupación importante porque los secadores de almidón representan un peligro de explosión. Actualmente, el gobierno de los EE. UU. Recomienda minimizar estos peligros mediante el uso de interruptores a prueba de chispas, muros explosivos y otros mecanismos similares. Las máquinas secadoras de almidón más nuevas representan un riesgo de explosión reducido y una destrucción microbiológica mejorada. Además, se están construyendo magnates que operan de manera más rápida y eficiente.

Dado que los nuevos productos son el sustento de cualquier empresa en el negocio de los dulces, constantemente se agregan nuevos sabores y colores gomosos a la fórmula base. Además, se están moldeando formas únicas, creando una plétora de nuevos dulces gomosos. También se están desarrollando nuevas formas de gomitas, más recientemente, una combinación de gomitas y malvaviscos.

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Soldadura MIG frente a soldadura TIG

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- ¿Qué es la pasivación de acero inoxidable?

- El fabricante de dulces encuentra la manera de aumentar la seguridad, ahorra dinero

- Candy Maker sabe a dulce victoria con una gestión de inventario mejorada

- El aire comprimido es un dulce regalo para las noches espeluznantes

- Dulces favoritos de Pascua hechos posibles con aire comprimido

- El aire comprimido impulsa las golosinas del Día de San Valentín