Abrillantador de muebles

Antecedentes

Los abrillantadores de muebles son pastas, cremas o lociones que se utilizan para limpiar, proteger y dar brillo a los muebles de madera. Estos productos estaban hechos originalmente de ceras naturales, que eran difíciles de aplicar y tendían a dejar una gran acumulación con el tiempo. Hoy en día, estas formulaciones combinan ceras y aceites naturales con ingredientes a base de petróleo y polímeros sintéticos. Estas modernas formulaciones pueden limpiar los residuos de la película y aplicar nuevo pulimento en un solo paso, por lo que no es necesario quitar periódicamente las capas de esmalte viejas. La forma más popular en los Estados Unidos hoy en día es el cera para muebles en aerosol, que vende más de 80 millones de unidades por año. Sin embargo, estos productos en aerosol están siendo objeto de escrutinio a medida que la nueva legislación regula los propulsores que se pueden utilizar en estos productos.

La madera se ha utilizado durante años para fabricar muebles como mesas, armazones de cama y sofás. Como material natural, la madera es vulnerable a los efectos del envejecimiento, lo que significa que puede secarse, agrietarse o mancharse. Desde los tiempos bíblicos, y probablemente antes, la gente ha reconocido la utilidad de recubrir las superficies de madera con aceites, bálsamos y ungüentos. Se han encontrado relatos históricos tempranos con instrucciones para usar aceite de linaza o cedro para tratar superficies de madera. Otros aceites naturales utilizados para pulir madera incluyen tung y aceites de Perilla. En la Italia del siglo XII, estos aceites se usaban comúnmente para pulir suelos de madera. En el siglo XIV, la cera de abejas se usaba para tratar madera con incrustaciones y pisos de parquet en Francia. La cera de abejas se convirtió en un pulidor de madera muy popular, pero tenía que aplicarse con planchas calientes y luego pulirse a mano. A pesar de este inconveniente, la cera de abejas, a veces mezclada con grasas animales duras, siguió siendo la forma predominante de abrillantador hasta finales del siglo XVIII. En 1797, se descubrió una cera vegetal natural, llamada cera de carnauba, en las hojas de la palma cerara brasileña. La cera de carnauba es resistente, de alto punto de fusión y, cuando se combina correctamente, imparte un brillo fino sin todo el pulido que requiere la cera de abejas. A fines del siglo XIX, se descubrieron otras ceras y se desarrollaron pulimentos que utilizaban mezclas de carnauba con ceras de ouricui, candelilla, esparto, caña de azúcar, fibra de algodón, lino, palma, cáñamo y rafia.

A principios de la década de 1900, la química del petróleo produjo una serie de materias primas que fueron útiles en las formulaciones de pulido. Estos incluían ceras de parafina (que pueden variar en punto de fusión y dureza) y solventes económicos (como queroseno y nafta). De manera similar, las ceras minerales, como la cera montana, se comercializaron y se incorporaron a los productos para pulir. En 1929, los químicos habían preparado una suspensión de cera de camauba en una base de agua y jabón y la comercializaron como la primera emulsión de cera autopulimentante. Esta formulación fue una mejora con respecto a sus predecesoras porque requería menos pulido, pero tenía inconvenientes importantes porque causaba rayas y el jabón tendía a eliminarlo más fácilmente al entrar en contacto con el agua. En las últimas décadas se han introducido emulsiones de polímeros sintéticos que ofrecen mejoras significativas con respecto a los sistemas de cera. Los polímeros más utilizados se basan en aceites de silicona, que aportan lubricidad y buen brillo. Los aerosoles son el sistema de administración más popular para estos productos porque ofrecen una fácil aplicación en una gran superficie. Además de la facilidad de aplicación, los productos actuales ofrecen excelente brillo, resistencia al desgaste y resistencia al agua.

Materias primas

Los ingredientes principales que se utilizan para preparar abrillantadores de muebles son agentes abrillantadores, disolventes y emulsionantes. Los materiales auxiliares incluyen conservantes, colorantes y fragancias.

Agentes de pulido

Las ceras, polímeros y aceites que se utilizan para mejorar el estado de la superficie de los muebles se pueden agrupar libremente y etiquetar como agentes de pulido. Las ceras empleadas pueden ser de origen vegetal, animal o mineral. Ejemplos comunes de ceras vegetales son carnauba (de hojas de palma) y candelilla (de la planta mexicana del mismo nombre). También se utilizan cera de caña de azúcar, cera de algodón y muchas otras. La cera animal primaria (o más exactamente, cera de insectos) es la cera de abejas, que es útil por sus propiedades físicas y químicas únicas. Shellac es otra cera de insectos popular, que proviene del insecto lac del género Ficus religiosa. La cera de espermaceti, del cachalote, fue popular en un momento, pero las preocupaciones ecológicas han obligado al desarrollo de reemplazos sintéticos. Las fracciones de lanolina de oveja se pueden utilizar como ceras animales. Las ceras minerales, aunque no son verdaderas ceras por definición, tienen propiedades químicas similares. Estos se pueden clasificar como ozoquerita, ceras de parafina, ceras microcristalinas, ceras microcristalinas oxidadas, ceras Fischer-Tropsch y ceras montan. Además de estas ceras de origen natural, las resinas sintéticas también se utilizan comúnmente en pulimentos. Estos incluyen una multitud de polímeros, algunos de los cuales fueron desarrollados originalmente para su uso en la industria de pinturas y revestimientos. Estos son materiales como acrilato de metilo, acrilato de etilo, acrilato de butilo, acetato de vinilo, estireno, cloruro de vinilo, acrilonitrilo. Finalmente, los aceites derivados de fuentes vegetales, de petróleo o de silicona se agregan a las formulaciones para mejorar el brillo.

Disolventes

Los solventes se utilizan para ayudar a disolver o ablandar algunos de los materiales insolubles en agua que se utilizan en los abrillantadores. Los solventes comunes incluyen alcoholes minerales, trementina y nafta. Además de la solvencia, los factores a considerar durante la selección del solvente incluyen la inflamabilidad y la toxicología.

Emulsionantes / tensioactivos.

La mezcla adecuada de ingredientes solubles en agua y aceite requiere químicos especiales conocidos como surfactantes (abreviatura de agentes tensioactivos). Estos tensioactivos (que también pueden actuar como emulsionantes) tienen la capacidad de unir el agua y el aceite para crear una crema, pasta o loción estable llamada emulsión.

Propelentes

Los propulsores son gases licuados, que se utilizan para dispensar productos en aerosol en forma de spray. Los propulsores más comunes son los hidrocarburos de cadena corta como el propano o el butano, ambos altamente inflamables.

Otros ingredientes

Además de los ingredientes enumerados anteriormente, los pulimentos pueden contener abrasivos, colorantes, fragancias y conservantes. Se agregan otros ingredientes para limitar la posibilidad de corrosión de la lata de metal. A menudo se trata de materiales que contienen nitrógeno que elevan el pH de la solución.

Estos ingredientes se pueden formular en pastas, cremas, líquidos y aerosoles (incluidos los aerosoles con bomba que no son aerosoles).

Diseño

Los abrillantadores de muebles están diseñados con una mezcla de ceras y aceites porque ningún ingrediente proporciona todas las propiedades deseadas. Por ejemplo, en teoría, una pasta al 20% de cera de carnauba debería producir el mejor brillo, pero en realidad esta mezcla es arenosa y difícil de esparcir. Es beneficioso agregar diferentes materiales de cera (por ejemplo, algunas de las ceras minerales) que pueden no agregar brillo apreciable, pero que modificarán las propiedades de esparcimiento de las ceras con las características más deseables. Por supuesto, los disolventes y otros materiales también juegan un papel importante en la consistencia del producto. Los factores a considerar al formular el pulimento para muebles incluyen dureza, capacidad de pulido, flexibilidad y resistencia mecánica, impermeabilización y resistencia a las manchas. El costo y la facilidad de fabricación son consideraciones importantes. Al diseñar dichos productos, también se debe tener en cuenta el tipo de superficie hacia la que se dirige el producto. Algunos abrillantadores están diseñados para tipos específicos de madera, otros son principalmente  destinado a agregar brillo protector, y otros están hechos también para limpiar y eliminar el polvo. El formulador debe reconocer qué tipo de acabado superficial tiene la madera y considerar su atracción por el polvo y la resistencia a los derrames de agua y la suciedad. Las preocupaciones de seguridad y toxicológicas no pueden pasarse por alto y puede haber problemas regulatorios que también afecten la formulación del pulimento.

destinado a agregar brillo protector, y otros están hechos también para limpiar y eliminar el polvo. El formulador debe reconocer qué tipo de acabado superficial tiene la madera y considerar su atracción por el polvo y la resistencia a los derrames de agua y la suciedad. Las preocupaciones de seguridad y toxicológicas no pueden pasarse por alto y puede haber problemas regulatorios que también afecten la formulación del pulimento.

El

proceso de fabricación

El procedimiento de fabricación de cera para muebles varía según el tipo de producto que se esté fabricando. La siguiente es una discusión del modo de fabricación utilizado para los abrillantadores en aerosol. La producción de abrillantadores en aerosol requiere cuatro operaciones importantes:mezclar la emulsión de cera, llenar el recipiente primario, presurizar / gasear la lata y operaciones de acabado.

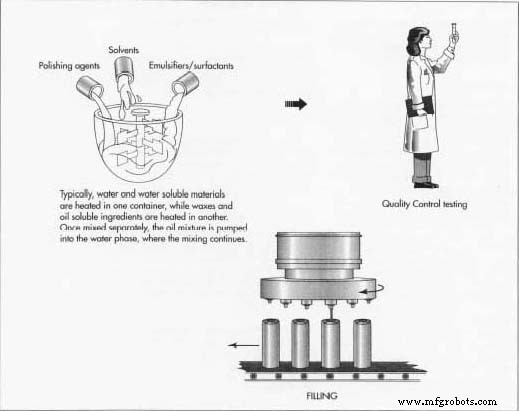

Mezcla de la emulsión de cera

- 1 El tipo de emulsiones que se utilizan en los abrillantadores de muebles se puede preparar con una variedad de técnicas de mezcla. Un método común es calentar el agua y los materiales solubles en agua juntos en un recipiente y las ceras y los ingredientes solubles en aceite en un recipiente separado. Estos tanques de mezcla se construyen típicamente de acero inoxidable y están equipados con una cubierta encamisada que permite que el vapor y el agua fría circulen por el tanque. Esto proporciona una forma de calentar y enfriar el lote sin dejar que entre en contacto con agua externa. El hervidor de mezcla también está configurado con controles de temperatura y tuberías de entrada y salida para agregar ingredientes y

bombeando el producto terminado. Cuando las fases de agua y aceite están a la temperatura apropiada de 158-176 ° F (70-80 ° C), se mezclan usando un mezclador tipo turbina que proporciona un cizallamiento relativamente alto. Normalmente, el aceite se bombea a la fase acuosa. El calentamiento y la mezcla continúan hasta que el lote es homogéneo, momento en el que se inicia el enfriamiento. A medida que el lote se enfría, se agregan otros ingredientes como conservantes, tintes y fragancias. Cuando el lote está completo, se analiza para asegurar que cumple con los estándares de control de calidad para sólidos, pH, etc. El lote puede bombearse a una línea de llenado o almacenarse en tanques hasta que esté listo para ser llenado.

bombeando el producto terminado. Cuando las fases de agua y aceite están a la temperatura apropiada de 158-176 ° F (70-80 ° C), se mezclan usando un mezclador tipo turbina que proporciona un cizallamiento relativamente alto. Normalmente, el aceite se bombea a la fase acuosa. El calentamiento y la mezcla continúan hasta que el lote es homogéneo, momento en el que se inicia el enfriamiento. A medida que el lote se enfría, se agregan otros ingredientes como conservantes, tintes y fragancias. Cuando el lote está completo, se analiza para asegurar que cumple con los estándares de control de calidad para sólidos, pH, etc. El lote puede bombearse a una línea de llenado o almacenarse en tanques hasta que esté listo para ser llenado.

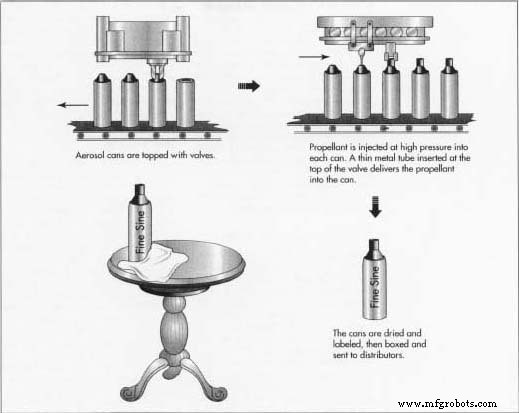

Llenado del contenedor principal

- 2 El cera para muebles en aerosol se envasa en latas de metal, que son capaces de resistir las presiones requeridas por un producto en aerosol. La construcción típica de latas puede ser de aluminio o acero revestido de estaño. Cuando el producto está listo para ser llenado en el paquete, la emulsión se bombea a una línea de llenado equipada con un transportador, que lleva las latas al equipo de llenado de líquidos. En el cabezal de llenado, hay una tolva grande que contiene la emulsión de pulido y descarga una cantidad controlada, generalmente establecida por volumen, en la lata. La lata llena luego avanza por la línea transportadora donde, dependiendo del método de producción, la válvula puede insertarse y sellarse en su lugar inmediatamente antes de la gasificación.

Presurizar / gasear la lata

- 3 Después de llenar la lata con el concentrado de pulimento, se agrega el propulsor en un proceso conocido como gasificación. Las latas de aerosol pueden gasearse antes o después de que la válvula se engarce en su lugar. Para llenar la lata, el propulsor se inyecta en la lata alrededor de la copa de metal circular que forma la base de la válvula. Este método, que se prefiere por su economía y velocidad, se conoce como undercupping. El otro método de gasificación llena el propulsor a alta presión a través del vástago de la válvula después de que se engarce en su lugar. Este método, conocido como llenado a presión, es mucho más lento porque todo el gas tiene que entrar en la lata a través de una abertura muy pequeña. Ambas operaciones se llevan a cabo con un equipo especial operado neumáticamente, que está debidamente conectado a tierra para limitar las posibilidades de chispas eléctricas, que pueden provocar la ignición de los propulsores altamente inflamables.

Operaciones finales / pasos de acabado

- 4 En algún momento durante o inmediatamente después de las operaciones de llenado, las latas se codifican con la fecha y otra información del lote para permitir la trazabilidad. Esto es útil porque si hay un problema con un lote específico de productos, por ejemplo, una materia prima en mal estado no permite que la emulsión sea estable, entonces se pueden rastrear los productos terminados hechos con ese lote de materia prima. Si es necesario, este número incluso se puede usar para emitir un retiro de producto, aunque esto es poco común. La lata también suele estar tapada con una tapa de plástico, que evita que la válvula se active accidentalmente y provoque fugas del contenido resbaladizo. Después del taponado y codificación final y después de los controles de calidad apropiados, las latas se empaquetan, generalmente en cajas de cartón de envío, y se paletizan. Luego se envían a un almacén o centro de distribución para esperar las instrucciones finales de envío.

Control de calidad

La calidad del pulimento para muebles se evalúa en varios puntos del procedimiento de fabricación. Antes de la fabricación, se comprueban las materias primas para asegurarse de que se ajustan a las especificaciones. Una vez que el producto se prepara por lotes, se analiza para asegurarse de que se preparó correctamente. Los parámetros clave de la formulación incluyen contenido de agua, pH, nivel de sólidos y actividad conservante. Una vez que el producto se llena en latas de aerosol y se carga con propelente, se comprueban las características de pulverización de la válvula. La lata se pasa a través de un baño de agua caliente para garantizar que no gotee. Antes del llenado, se prueba un número representativo de latas para asegurarse de que tengan la resistencia adecuada. Estados Unidos establece límites para la resistencia al estallido de las latas de aerosol.

El futuro

Al igual que con cualquier producto impulsado por la tecnología, se realizarán mejoras a medida que se realicen avances en la tecnología subyacente. Por ejemplo, se están desarrollando constantemente nuevos polímeros de silicona y es probable que algunos de ellos se incorporen en futuras formulaciones de abrillantadores de muebles. Quizás los cambios más significativos que se avecinan para el futuro de la industria polaca probablemente sean impulsados por preocupaciones regulatorias. La legislación sobre contaminación del aire está limitando los tipos de propulsores y disolventes que se utilizan en los abrillantadores de muebles. A mediados de la década de 1970 ocurrió una situación similar en la industria de los antitranspirantes. Los problemas de seguridad hicieron que los antitranspirantes en aerosol casi desaparecieran del mercado donde originalmente eran el tipo más popular. Queda por ver si la industria responderá al desafío regulatorio con formulaciones de aerosoles mejoradas, productos de bomba sin aerosoles o algún nuevo sistema de administración.

Proceso de manufactura