Boca de incendios

Antecedentes

Una boca de incendios es una conexión sobre el suelo que proporciona acceso a un suministro de agua con el fin de combatir incendios. El suministro de agua puede estar presurizado, como en el caso de los hidrantes conectados a la red de agua enterrada en la calle, o sin presión, como en el caso de los hidrantes conectados a estanques o cisternas cercanas. Cada hidrante tiene una o más salidas a las que se puede conectar una manguera contra incendios. Si el suministro de agua está presurizado, el hidrante también tendrá una o más válvulas para regular el flujo de agua. Con el fin de proporcionar suficiente agua para la extinción de incendios, los hidrantes están dimensionados para proporcionar un caudal mínimo de aproximadamente 250 galones por minuto (945 litros por minuto), aunque la mayoría de los hidrantes pueden proporcionar mucho más.

La necesidad de bocas de incendio se desarrolló con la llegada de los sistemas de agua subterránea. Antes de ese momento, el agua se obtenía de pozos o estanques públicos de fácil acceso. Durante la década de 1600, Londres, Inglaterra, comenzó a instalar un sistema de agua subterránea utilizando troncos ahuecados como tuberías. Cuando hubo un incendio, los bomberos tuvieron que cavar en la calle y hacer un agujero en las tuberías de madera. Posteriormente, se insertaron tapones de madera en orificios pretaladrados a intervalos fijos a lo largo de las tuberías de troncos para facilitar a los bomberos la obtención de agua. Esto dio lugar al término tapón de fuego, que todavía se utiliza a veces para referirse a un hidrante.

A medida que las ciudades crecían, también lo hacían sus sistemas de agua. Los sistemas más grandes significaron mayores presiones, y se colocaron tuberías de hierro fundido para reemplazar los troncos de madera podridos. Cuando el nuevo sistema de agua de Filadelfia comenzó a operar en 1801, no solo servía a 63 casas y varias cervecerías, sino que también tenía 37 bocas de riego sobre el suelo para protección contra incendios. La primera boca de incendios en la ciudad de Nueva York fue instalada en 1817 por George Smith, quien era bombero. Lo ubicó sabiamente frente a su propia casa en Frankfort Street.

Tras el terremoto y el incendio que devastaron San Francisco en 1906, la ciudad instaló un extenso sistema de agua de emergencia que todavía está en uso. Además de más de 7.500 hidrantes conectados a tuberías principales de agua a presión estándar, el sistema incluye un depósito y dos tanques ubicados en colinas para abastecer a casi 1.400 hidrantes de alta presión en toda la ciudad. También hay dos estaciones de bombeo de agua salada para extraer agua de la Bahía de San Francisco, además de cinco conexiones adicionales a lo largo de la línea de costa para permitir que los botes de bomberos de la ciudad bombeen al sistema de hidrantes. Como última línea de defensa, la ciudad tiene más de 150 cisternas subterráneas conectadas a hidrantes sin presión. Los bomberos pueden conectar una manguera de succión rígida a estos hidrantes y sacar el agua de las cisternas creando un vacío.

Hoy en día, el tamaño y la ubicación de las bocas de incendio en un área afectan no solo el grado de protección contra incendios, sino también las tarifas del seguro contra incendios. En muchas áreas urbanas, la bujía de incendios es todo lo que se interpone entre la primera chispa y una pérdida por incendio multimillonaria.

Tipos de hidrantes

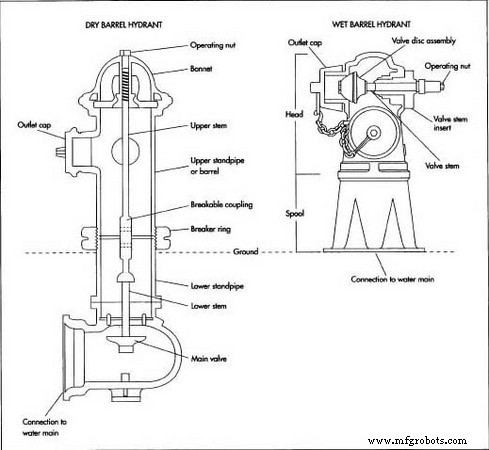

Hay dos tipos de hidrantes presurizados:de barril húmedo y de barril seco. En un diseño de barril húmedo, el hidrante se conecta directamente a la fuente de agua presurizada. La sección superior, o barril, del hidrante siempre está llena de agua, y cada salida tiene su propia válvula con un vástago que sobresale por el costado del barril. En un diseño de barril seco, el hidrante está separado de la fuente de agua presurizada por una válvula principal en la sección inferior del hidrante bajo tierra. La sección superior permanece seca hasta que se abre la válvula principal por medio de un vástago largo que se extiende hacia arriba a través de la parte superior, o capó, del hidrante. No hay válvulas en las salidas. Los hidrantes de barril seco se utilizan generalmente donde las temperaturas invernales caen por debajo de 32 ° F (0 ° C) para evitar que el hidrante se congele.

Los hidrantes sin presión son siempre un diseño de barril seco. La sección superior no se llena de agua hasta que la bomba contra incendios aplica un vacío.

Materias primas

El barril del hidrante suele estar moldeado en hierro fundido o dúctil. Algunos hidrantes de hierro de barril húmedo tienen una capa de epoxi en la superficie interior para evitar la corrosión. Otros hidrantes de barril húmedo están moldeados en bronce. El capó del hidrante suele estar hecho del mismo material que el cañón. El vástago de la válvula en un diseño de hidrante de barril seco es de acero. Los vástagos de las válvulas en un hidrante de barril húmedo generalmente están hechos de bronce de silicio.

Las salidas de los hidrantes están moldeadas en bronce. Si el cañón es de hierro fundido o dúctil, las salidas de bronce se enroscan en el cañón. Si el cañón es de bronce, las salidas se funden como parte del cañón. Las tapas de salida pueden ser de bronce, hierro fundido o plástico.

Los asientos, sellos y empaquetaduras de válvulas están hechos de una variedad de cauchos sintéticos que incluyen estireno butadieno, cloropreno, uretano y butadieno acrilonitrilo. Los sujetadores pueden ser de acero galvanizado o acero inoxidable.

Los hidrantes reciben una capa de pintura de imprimación antes de ser enviados. Cuando se instala un hidrante, la superficie exterior se recubre con una pintura de grado exterior.

Diseño

El diseño básico y la construcción de los hidrantes presurizados en los Estados Unidos están definidos por la Asociación Estadounidense de Obras Hidráulicas (AWWA), que establece estándares generales para el tamaño de los hidrantes, la presión de funcionamiento, el número de salidas y otros requisitos. Los hidrantes no presurizados pueden tener el mismo diseño que los hidrantes presurizados dentro de una ciudad o distrito de incendios para mantener la uniformidad, o pueden ser un diseño simple de tubería tapada sin válvulas.

El cuerpo principal del hidrante se llama barril o tubo vertical superior. Puede constar de una sola pieza o puede realizarse en dos piezas. Si está hecho en dos piezas, la parte superior con las salidas se llama cabeza y la parte inferior se llama carrete. Esta terminología no es exacta y varía de un fabricante a otro, así como de una ciudad a otra.

Las salidas de los hidrantes suelen tener roscas estándar nacionales (NST) macho para acoplarse con los acoplamientos de las mangueras contra incendios. Las salidas más pequeñas, a veces llamadas boquillas o conexiones de manguera, son NST de 2,5 pulgadas. Las salidas más grandes, a veces llamadas boquillas o conexiones de vapor, son NST de 4 o 4.5 pulgadas. Las tapas de salida están aseguradas al cuerpo del hidrante con tramos cortos de cadena. Los términos conexión de manguera y conexión de vapor se remontan al siglo XIX. Antes del advenimiento de los aparatos contra incendios modernos, los incendios menores a menudo se combatían conectando una sola línea de manguera directamente a la salida más pequeña en un hidrante presurizado. Si el fuego era más grande, una bomba de vapor, llamada vapor, tomaba agua de la salida de hidrante más grande y la bombeaba a varias mangueras.

Las válvulas de los hidrantes se accionan girando vástagos metálicos. La parte de cada vástago que sobresale del exterior del hidrante tiene forma pentagonal y se llama tuerca operativa. Esta tuerca de cinco lados requiere una llave especial para girar y ayuda a prevenir el uso no autorizado. En algunos hidrantes, la tuerca de operación es una pieza separada que se desliza sobre el vástago. Esto permite reemplazar la tuerca si se desgasta por el uso.

Algunos hidrantes de barril seco incluyen una función de desprendimiento para permitir una fácil reparación si el hidrante es golpeado por un vehículo. Este diseño incluye un anillo disyuntor en el barril del hidrante cerca del suelo y un acoplamiento rompible en el vástago de la válvula dentro del hidrante. Cuando se golpea, el cañón superior y el vástago se sueltan sin alterar la tubería o la válvula subterránea.

Aunque los componentes básicos de todos los hidrantes son similares, la forma de los hidrantes  Las bocas de incendio se fabrican mediante un proceso de fundición de metales. Una vez fabricado, cada hidrante se llena con agua y se presuriza al doble de la presión nominal para verificar si hay fugas. varía de un fabricante a otro. Algunos hidrantes tienen el cuerpo redondo clásico con un capó abovedado. Otros tienen cuerpos cuadrados o hexagonales. Algunas áreas que están experimentando una renovación urbana tienen hidrantes que son bajos y de aspecto moderno.

Las bocas de incendio se fabrican mediante un proceso de fundición de metales. Una vez fabricado, cada hidrante se llena con agua y se presuriza al doble de la presión nominal para verificar si hay fugas. varía de un fabricante a otro. Algunos hidrantes tienen el cuerpo redondo clásico con un capó abovedado. Otros tienen cuerpos cuadrados o hexagonales. Algunas áreas que están experimentando una renovación urbana tienen hidrantes que son bajos y de aspecto moderno.

El

proceso de fabricación

La fabricación de una boca de incendios es principalmente un proceso de fundición de metales, y la mayoría de las empresas de hidrantes son fundiciones de metales que se especializan en la fabricación de una variedad de componentes de obras hidráulicas municipales.

A continuación se muestra una secuencia típica de operaciones para la fabricación de un hidrante de barril húmedo.

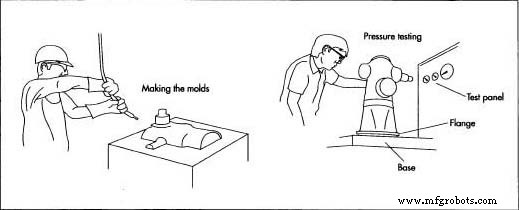

Formando los moldes

- 1 La superficie exterior de un molde está formada por una pieza llamada patrón. Para hacer un patrón de hidrante, la forma exterior del hidrante se genera en tres dimensiones en una computadora. Estos datos se introducen en una máquina de estereo litografía, que utiliza rayos láser para endurecer el plástico líquido en la forma del hidrante. Esta pieza de plástico endurecido se utiliza para hacer múltiples copias de las mitades del patrón izquierdo y derecho con poliuretano rígido.

- 2 La superficie interior de un molde está formada por una pieza llamada núcleo. Para hacer un núcleo de hidrante, la forma interior del hidrante se mecaniza en dos mitades de un bloque de aluminio o hierro fundido para formar una cavidad. Las dos mitades se sujetan juntas y la cavidad se llena con una mezcla de arena y un polímero plástico. Cuando el bloque de aluminio o hierro fundido se calienta suavemente, el polímero endurece la arena para formar el núcleo. A continuación, se abre el bloque y se retira el núcleo. Este proceso se repite para hacer varios núcleos.

Lanzar el cañón

- 3 Cuando un ciclo de producción de hidrantes está listo para comenzar, los patrones y núcleos se llevan a la máquina de fabricación de moldes. Los patrones izquierdo y derecho se presionan en las dos mitades de un molde lleno de arena para formar impresiones en la forma de la superficie exterior del hidrante. La arena de moldeo es una mezcla especial que mantiene su forma sin desmoronarse. Luego, el núcleo de arena endurecida se coloca cuidadosamente de lado y se sujeta con espaciadores cortos para formar una cavidad entre el núcleo y la impresión en una de las mitades del molde. La otra mitad del molde se coloca sobre el núcleo y el molde se sujeta con abrazaderas. Este proceso se repite para cada hidrante.

- 4 Se vierte metal fundido en cada molde a través de un pasaje de entrada llamado compuerta. El vertido continúa hasta que el metal comienza a subir a través de la salida en el lado opuesto llamado tubo ascendente. A medida que el metal fundido se endurece, cocina el polímero en la arena del núcleo. Esto eleva la temperatura del polímero mucho más allá de su punto de fraguado inicial y hace que se rompa y permita que la arena se suelte nuevamente.

Vistas laterales de un hidrante de barril seco y de barril húmedo.

Vistas laterales de un hidrante de barril seco y de barril húmedo. - 5 Una vez que la pieza fundida se ha endurecido por completo, el molde se separa y la arena del núcleo se descarga. La fundición se coloca en un cilindro horizontal lleno de pequeños gránulos de metal y se gira para eliminar cualquier pequeño trozo de metal o arena de moldeo que pueda haberse adherido a la fundición.

- 6 Las compuertas y las contrahuellas fundidas se cortan con una sierra de corte abrasiva y se devuelven al horno. El barril de fundición se muele con una amoladora eléctrica de mano para eliminar cualquier superficie rugosa.

- 7 Si el hidrante tiene un barril de dos piezas, la cabeza / y el carrete se moldean, muelen y terminan por separado. Si el hidrante está hecho de hierro fundido o dúctil, las salidas son fundidas, rectificadas y acabadas por separado en bronce.

Mecanizado del cañón y las válvulas

- 8 Todo el hidrante se fija longitudinalmente en un torno y se cortan ranuras concéntricas poco profundas en la cara de la brida inferior. Esto permite que la brida selle contra una junta cuando se monta el hidrante. Los orificios de los pernos de la brida pueden perforarse en este punto o pueden perforarse justo antes del envío.

- 9 Si el barril tiene un diseño de dos piezas, la parte inferior de la cabeza tiene roscas National Pipe Taper (NPT) cortadas en el interior y la parte superior del carrete tiene roscas NPT cortadas en el exterior para permitir que los dos piezas a unir. La cabeza se perfora y se golpea ligeramente en un lado en el área de las roscas NPT para sujetar un tornillo de fijación de bloqueo.

- 10 El hidrante, o el cabezal, si es un diseño de dos piezas, se reposiciona en forma transversal en un torno a lo largo de la línea central de la salida más grande. Una pieza giratoria, llamada accesorio, sujeta el hidrante en su lugar y proporciona un contrapeso a medida que se hace girar el hidrante. El torno bisela la superficie interior del cilindro alrededor de la abertura de salida para proporcionar una superficie de asiento suave para el disco de la válvula. La abertura para el inserto del vástago de la válvula está perforada y roscada. Finalmente se rosca la salida o la abertura de salida. Este proceso se repite para cada uno de los puntos de venta.

- 11 Los vástagos de válvula, los insertos de vástago de válvula y los soportes de disco de válvula se mecanizan y roscan por separado.

Montaje del hidrante

- 12 Comenzando con la válvula superior, se coloca un sello anular sobre el vástago de la válvula y el vástago se enrosca en el inserto del vástago. El extremo interior del vástago se empuja a través de la abertura del inserto del vástago, y el soporte del disco, el disco de goma y las tuercas de bloqueo se alcanzan dentro del cañón, se enroscan en el vástago y se bloquean en su lugar con un tornillo de fijación. Luego, el inserto del vástago se enrosca en el cilindro y la tuerca de operación reemplazable se desliza sobre el extremo exterior del vástago y se mantiene en su lugar con una tuerca. Este proceso se repite para cada una de las válvulas.

- 13 Si el barril tiene un diseño de dos piezas, se desliza un oring sobre la porción roscada del carrete y la cabeza ensamblada se atornilla para sellar contra el oring. Las roscas se bloquean en su lugar mediante un tornillo de fijación.

Probando el hidrante

- 14 Las normas de la AWWA requieren que los hidrantes de bronce tengan una capacidad nominal de 150 psi (1.034 kPa) y que los hidrantes de hierro dúctil tengan una capacidad nominal de 250 psi (1.723 kPa). Cada hidrante se llena con agua y se presuriza al doble de la presión nominal para verificar si hay fugas.

Preparándose para el envío

- 15 Después de probar la presión del hidrante, se colocan los tapones de salida y las cadenas, se coloca un protector de plástico sobre la brida inferior y se aplica una capa de pintura de imprimación al exterior del cilindro del hidrante.

Control de calidad

Todo el material entrante se inspecciona para garantizar que cumpla con las especificaciones requeridas. Esto incluye el análisis espectrográfico de las materias primas utilizadas para hacer las piezas fundidas. El contenido de humedad de la arena de moldeo es fundamental para el proceso de fundición y se comprueba antes de cada ejecución de fundición. Cuando se mecaniza una serie de piezas fundidas, se comprueba que la primera pieza tenga las dimensiones adecuadas antes de mecanizar el resto de las piezas fundidas.

El futuro

Es poco probable que la boca de incendios desaparezca del paisaje urbano en el futuro cercano. El agua sigue siendo el supresor de incendios más rentable y el hidrante sigue siendo la forma más rentable de proporcionar un suministro de agua listo. En todo caso, la boca de incendios cobrará importancia a medida que los departamentos de bomberos y los contribuyentes se den cuenta de que las bocas de riego de alta capacidad ubicadas estratégicamente pueden reducir significativamente las tasas de seguro contra incendios.

Proceso de manufactura