Manguera contra incendios

Antecedentes

El término manguera contra incendios se refiere a varios tipos diferentes de mangueras diseñadas específicamente para su uso en la extinción de incendios. El más común consiste en una o más capas externas de tela tejida con una capa interna de caucho. Por lo general, se fabrica en longitudes de 50 pies (15,3 m) con conexiones metálicas roscadas en cada extremo. A diferencia de otras mangueras, la mayoría de las mangueras contra incendios están diseñadas para almacenarse planas para minimizar el espacio requerido. Por ejemplo, una bomba contra incendios promedio en los Estados Unidos puede transportar 1,200 pies (366 m) de manguera de 2.5 pulgadas (64 mm) de diámetro cubierta de tela y forrada de caucho en un espacio del tamaño de una cama king-size.

El primer uso registrado de mangueras contra incendios fue en la antigua Grecia. Según el autor griego Apolodoro, un extremo del intestino de un buey estaba unido a una vejiga llena de agua. Cuando se presionó la vejiga, el agua fue forzada a través de la larga tripa de buey y fue dirigida "a lugares altos expuestos a dardos de fuego".

El precursor de la manguera contra incendios moderna fue inventado en 1672 en Ámsterdam, Países Bajos, por Nicholas y Jan van der Heiden (Heides). Su manguera de descarga estaba hecha de cuero con costuras cosidas herméticamente. Se colocaron accesorios de latón en cada extremo para permitir el acoplamiento de varias secciones. En 1698, fabricaron una manguera de aspiración de lona pesada recubierta con pintura o cemento para que fuera impermeable. La manguera se reforzó con anillos metálicos internos para evitar que colapsara bajo el vacío.

Las primeras mangueras de cuero tenían muchas fugas y sus costuras cosidas eran propensas a romperse bajo presión. La primera manguera de cuero remachada fue desarrollada en 1808 en Filadelfia por un grupo de bomberos voluntarios. Su manguera tenía uniones unidas por 20-30 remaches de metal por pie (65-100 remaches por metro) para eliminar las fugas. Dos miembros del grupo patentaron este diseño en 1817 y comenzaron a fabricarlo. Aunque las mangueras tejidas de algodón y lino también se introdujeron a principios del siglo XIX, y las mangueras recubiertas de caucho se introdujeron en 1827, ninguno de estos diseños se desarrolló lo suficiente como para reemplazar las mangueras de cuero remachadas hasta aproximadamente la década de 1870.

Las mangueras contra incendios modernas utilizan una variedad de telas y elastómeros naturales y sintéticos en su construcción. Estos materiales permiten que las mangueras se almacenen húmedas sin pudrirse y resisten los efectos dañinos de la exposición a la luz solar y a los productos químicos. Las mangueras modernas también son más livianas que los diseños más antiguos, y esto ha ayudado a reducir el esfuerzo físico de los bomberos.

Tipos y tamaños de mangueras contra incendios

Hay varios tipos de mangueras diseñadas específicamente para el servicio de bomberos. Aquellas diseñadas para operar bajo presión positiva se denominan mangueras de descarga. Incluyen manguera de ataque, manguera de suministro, manguera de relé, manguera forestal y manguera de refuerzo. Aquellas diseñadas para operar bajo presión negativa se denominan mangueras de succión.

La manguera de ataque es una manguera flexible cubierta de tela que se usa para llevar agua desde la bomba contra incendios hasta la boquilla. Esta manguera tiene un diámetro interior nominal de 1,5 pulg. (38 mm) a 3,0 pulg. (76 mm) y está diseñada para funcionar a presiones de hasta aproximadamente 400 psi (2760 kPa). La longitud estándar es de 50 pies (15,3 m).

Las mangueras de suministro y relé son mangueras flexibles de gran diámetro, cubiertas de tela, que se utilizan para llevar agua desde un hidrante distante hasta la bomba contra incendios o para transmitir agua de una bomba a otra a una larga distancia. Estas mangueras varían en diámetro interior nominal de 3,5 pulg. (89 mm) a 5,0 pulg. (127 mm). Están diseñados para operar a presiones de hasta aproximadamente 300 psi (2070 kPa) para los diámetros más pequeños y hasta 200 psi (1380 kPa) para los diámetros más grandes. La longitud estándar es de 30,6 m (100 pies).

La manguera forestal es una manguera flexible cubierta de tela que se usa para combatir incendios en el césped, la maleza y los árboles donde se necesita una manguera liviana para maniobrar en terrenos empinados o accidentados. La manguera forestal viene en diámetros internos nominales de 1.0 in (25 mm) y 1.5 in (38 mm) y está diseñada para operar a presiones de hasta aproximadamente 450 psi (3,105 kPa). La longitud estándar es de 30,6 m (100 pies).

La manguera de refuerzo es una manguera flexible, de paredes gruesas y cubierta de goma que se usa para combatir incendios pequeños. Conserva su sección transversal redonda cuando no está bajo presión y generalmente se lleva en un carrete en la bomba contra incendios, en lugar de almacenarse en posición horizontal. La manguera de refuerzo viene en diámetros interiores nominales de 0,75 pulg. (19 mm) y 1,0 pulg. (25 mm) y está diseñada para funcionar a presiones de hasta 800 psi (5520 kPa). La longitud estándar es de 30,6 m (100 pies).

La manguera de succión, a veces llamada succión dura, es generalmente una manguera semirrígida cubierta de goma con refuerzos internos de metal. Se utiliza para succionar agua de fuentes no presurizadas, como estanques o ríos, mediante vacío. La manguera de succión varía en diámetro interior nominal de 2,5 pulg. (64 mm) a 6,0 pulg. (152 mm). La longitud estándar es de 10 pies (3,1 m).

Otra manguera de succión, llamada succión suave, es en realidad un tramo corto de manguera de descarga flexible cubierta de tela que se usa para conectar la entrada de succión de la bomba contra incendios con un hidrante presurizado. No es una verdadera manguera de succión, ya que no puede soportar una presión negativa.

Materias primas

En el pasado, el algodón era la fibra natural más común utilizada en las mangueras contra incendios, pero la mayoría de las mangueras modernas usan una fibra sintética como el poliéster o el filamento de nailon. Las fibras sintéticas proporcionan fuerza adicional y mejor resistencia a la abrasión. Los hilos de fibra se pueden teñir de varios colores o se pueden dejar al natural.

Los revestimientos y revestimientos incluyen cauchos sintéticos tales como estireno butadieno, etileno propileno, cloropreno, poliuretano y nitrilo butadieno. Estos compuestos proporcionan varios grados de resistencia a los productos químicos, la temperatura, el ozono, la radiación ultravioleta (UV), el moho y la abrasión. Se eligen diferentes revestimientos y revestimientos para aplicaciones específicas.

La manguera de succión dura consta de varias capas de caucho y tela tejida que encapsulan una hélice interna de alambre de acero. Algunas mangueras de succión duras muy flexibles utilizan una cubierta delgada de cloruro de polivinilo con una hélice de plástico de cloruro de polivinilo.

Las conexiones de manguera pueden estar hechas de latón, aunque las conexiones de aluminio endurecido se especifican con mayor frecuencia debido a su peso ligero.

Diseño

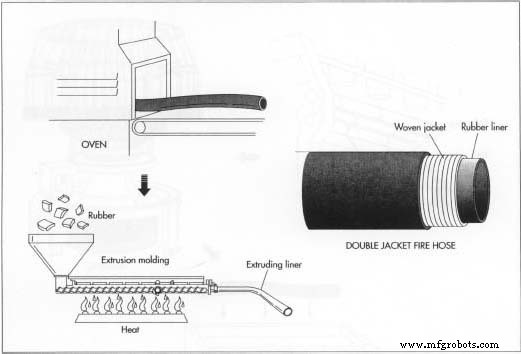

Una manguera contra incendios cubierta de tela tiene una o más capas de tela tejida como material de refuerzo. Una manguera con una capa se llama manguera de una sola camisa y se usa donde el peso ligero es importante o donde se espera que la manguera tenga un servicio poco frecuente. Una manguera forestal es de una sola chaqueta para un peso ligero. Una manguera industrial contra incendios es de una sola camisa porque se usa con poca frecuencia. Una manguera con dos capas se llama manguera de doble camisa y se usa donde el peso no es tan crítico y donde se espera que la manguera tenga un uso frecuente, a veces severo, como en el servicio de bomberos urbano.

Una manguera con camisa generalmente está revestida con un tubo extruido de pared delgada de caucho u otro material elastómero que se adhiere al interior de la manguera. Esto evita que el agua se filtre a través de la camisa de la manguera. Algunas mangueras forestales están hechas con un revestimiento de goma perforado para permitir que "goteen" un poco de agua a través de la chaqueta como protección contra las brasas que de otro modo podrían quemar la manguera.

Otro tipo de construcción de manguera de tela se llama extrusión a través del tejido. En este diseño, una sola camisa de tela se alimenta a través de una extrusora de caucho. La extrusora recubre tanto el  Cuando se inicia el telar, las bobinas de relleno enrollan el hilo de relleno en un círculo a través de los hilos de urdimbre. Las chaquetas interior y exterior se tejen por separado. Si se va a revestir la camisa exterior, se extrae a través de un tanque de inmersión lleno con el material de revestimiento. el interior y el exterior de la tela con un compuesto de caucho para formar un revestimiento interior y un revestimiento exterior al mismo tiempo. La extrusora fuerza la goma hacia adentro y a través del tejido de la chaqueta para formar una unión entrelazada. Esta construcción produce una manguera más liviana y se usa principalmente para mangueras de suministro de mayor diámetro.

Cuando se inicia el telar, las bobinas de relleno enrollan el hilo de relleno en un círculo a través de los hilos de urdimbre. Las chaquetas interior y exterior se tejen por separado. Si se va a revestir la camisa exterior, se extrae a través de un tanque de inmersión lleno con el material de revestimiento. el interior y el exterior de la tela con un compuesto de caucho para formar un revestimiento interior y un revestimiento exterior al mismo tiempo. La extrusora fuerza la goma hacia adentro y a través del tejido de la chaqueta para formar una unión entrelazada. Esta construcción produce una manguera más liviana y se usa principalmente para mangueras de suministro de mayor diámetro.

El

proceso de fabricación

Las mangueras contra incendios generalmente se fabrican en una planta que se especializa en proporcionar productos de mangueras a los departamentos de bomberos municipales, industriales y forestales. A continuación se muestra una secuencia típica de operaciones que se utilizan para fabricar una manguera contra incendios con revestimiento de goma y doble camisa.

Preparando el hilo

- 1 Hay dos hilos de fibra diferentes que se entrelazan para formar una chaqueta de manguera. Los hilos que corren a lo largo de la manguera se llaman hilos de urdimbre y generalmente están hechos de poliéster hilado o nailon filamentoso. Forman las superficies interior y exterior de la chaqueta y proporcionan resistencia a la abrasión para la manguera. Los hilos que se enrollan en una espiral apretada alrededor de la circunferencia de la manguera se denominan hilos de relleno y están hechos de filamento de poliéster. Están atrapados entre los hilos de urdimbre entrecruzados y

Una vez que la chaqueta exterior está recubierta, pasa por un horno donde se seca y cura la capa. El revestimiento de goma está extruido. Las chaquetas y el forro se unen para crear la manguera. proporcionar fuerza para resistir la presión interna del agua.

Una vez que la chaqueta exterior está recubierta, pasa por un horno donde se seca y cura la capa. El revestimiento de goma está extruido. Las chaquetas y el forro se unen para crear la manguera. proporcionar fuerza para resistir la presión interna del agua. Los hilos de urdimbre de poliéster hilados son especialmente preparados por un fabricante de hilos y se envían a la planta de mangueras. No se necesita más preparación.

- 2 Las fibras de poliéster de filamento continuo se juntan en un haz de 7-15 fibras y se retuercen en un marco retorcido para formar hilos de relleno. El hilo doblado y retorcido luego se enrolla en un carrete llamado bobina de relleno.

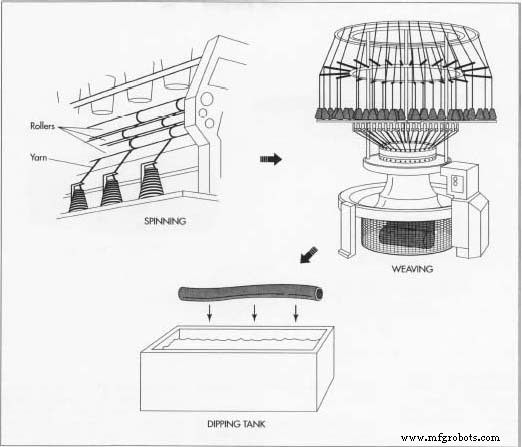

Tejiendo las chaquetas

- 3 Los hilos de urdimbre se colocan en una fileta, que los alimentará longitudinalmente a través de un telar circular. Se colocan en el telar dos bobinas de relleno con el hilo de relleno.

- 4 Cuando comienza el telar, las bobinas de relleno enrollan el hilo de relleno en un círculo a través de los hilos de urdimbre. Tan pronto como pasan las bobinas, el telar cruza cada par de hilos de urdimbre adyacentes para atrapar el hilo de relleno entre ellos. Este proceso de tejido continúa a alta velocidad a medida que el extremo inferior del Pjacket se tira lentamente hacia abajo a través del telar, y las bobinas continúan enrollando los hilos de relleno alrededor de la circunferencia de la chaqueta en una espiral apretada. La chaqueta tejida se enrolla plana en un carrete de recogida.

- 5 Las chaquetas interior y exterior se tejen por separado. La chaqueta interior está tejida con un diámetro ligeramente más pequeño para que quepa dentro de la chaqueta exterior. Dependiendo de la demanda esperada, se pueden tejer varios miles de pies de chaqueta a la vez. Después de una inspección, las dos chaquetas se almacenan.

- 6 Si se va a recubrir la cubierta exterior, se extrae a través de un tanque de inmersión lleno con el material de recubrimiento y luego se pasa a través de un horno donde se seca y cura el recubrimiento.

Extruir el revestimiento

- 7 bloques de caucho ablandado, pegajoso y sin curar se introducen en una extrusora. La extrusora calienta el caucho y lo presiona hacia afuera a través de una abertura entre una pieza circular sólida interior y exterior para formar un revestimiento tubular.

- 8 Luego, el revestimiento de goma se calienta en un horno donde se somete a una reacción química llamada vulcanización o curado. Esto hace que la goma sea fuerte y flexible.

- 9 El revestimiento curado pasa a través de una máquina llamada calendario de goma, que forma una hoja delgada de caucho sin curar y la envuelve alrededor del exterior del revestimiento.

Formando la manguera

- 10 Las chaquetas y el forro se cortan al largo deseado. La chaqueta interior se inserta en la chaqueta exterior, seguida por el forro.

- 11 Se adjunta una conexión de vapor a cada extremo de la manguera ensamblada y se inyecta vapor a presión en la manguera. Esto hace que el revestimiento se hinche contra la chaqueta interior y hace que la fina hoja de caucho sin curar vulcanice y adhiera el revestimiento a la chaqueta interior.

- 12 Las conexiones de los extremos de metal, o acoplamientos, se unen a la manguera. La parte exterior de cada acoplamiento se desliza sobre la chaqueta exterior y se inserta un anillo interior en el revestimiento de goma. Una herramienta llamada mandril de expansión se coloca dentro de la manguera y expande el anillo. Esto aprieta las camisas y el revestimiento entre el anillo y las estrías en la parte exterior del acoplamiento para formar un sello alrededor de la manguera.

Prueba de presión de la manguera

- 13 Los estándares establecidos por la Asociación Nacional de Protección contra Incendios requieren que cada tramo de manguera de ataque nueva de doble camisa y revestida de caucho debe someterse a prueba de presión a 600 psi (4,140 kPa), pero la mayoría de los fabricantes prueban a 800 psi (5,520 kPa). Después de la entrega, el departamento de bomberos prueba anualmente la manguera a 400 psi (2760 kPa). Mientras la manguera está bajo presión, se inspecciona en busca de fugas y para determinar que los acoplamientos estén firmemente sujetos.

- 14 Después de la prueba, la manguera se drena, se seca, se enrolla y se envía al cliente.

Control de calidad

Además de la prueba de presión final, cada manguera se somete a una variedad de inspecciones y pruebas en cada etapa del fabricante. Algunas de estas inspecciones y pruebas incluyen inspecciones visuales, pruebas de resistencia al ozono, pruebas de envejecimiento acelerado, pruebas de adhesión de la unión entre el revestimiento y la camisa interior, determinación de la cantidad de torsión de la manguera bajo presión, controles dimensionales y muchos más.

El futuro

La tendencia en la construcción de mangueras contra incendios durante los últimos 20 años ha sido el uso de materiales más ligeros, resistentes y de menor mantenimiento. Se espera que esta tendencia continúe en el futuro a medida que evolucionen nuevos materiales y métodos de fabricación.

Un resultado de esta tendencia ha sido la introducción de mangueras de suministro livianas en diámetros nunca antes posibles. Ahora se encuentran disponibles mangueras de hasta 12 pulg. (30,5 cm) de diámetro con índices de presión de hasta 150 psi (1035 kPa). Se espera que estas mangueras encuentren aplicaciones en la extinción de incendios industriales a gran escala, así como en los esfuerzos de socorro en casos de desastre y las operaciones militares.

Proceso de manufactura

- Boca de incendios

- Camión de bomberos

- Extintor

- Manguera vs Tubo. ¿Cuál es la diferencia?

- Lucha contra incendios con IoT

- Longevidad de un sistema de supresión de incendios

- ¿Es el CO2 un agente limpio

- ¿Por qué está prohibido el halón?

- ¿Qué es la extinción de incendios por aerosol?

- ¿Qué es una bomba Jockey?

- Descripción de las mangueras del sistema de refrigeración