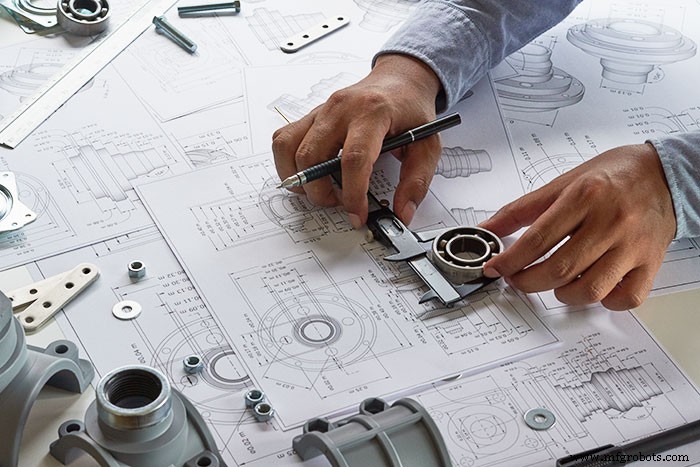

3 cosas que debe saber sobre el diseño para la fabricación (DFM)

DFM significa diseño para la fabricación y es parte del proceso de desarrollo de productos que se inicia cuando su diseño pasa del desarrollo de prototipos a la introducción de nuevos productos. Cuando se hace correctamente, puede reducir significativamente el tiempo y los costos de fabricación y producción. En este artículo, discutimos tres cosas clave que debe saber sobre DFM y cómo afecta la capacidad de fabricación de su producto.

¿Qué es DFM y por qué es importante?

El diseño para la fabricación (DFM) es la práctica de diseñar productos con piezas y ensamblajes que son fáciles de producir y ensamblar en masa. Es el siguiente nivel de diseño de productos necesario para fabricar productos económicamente. La mayoría de los ingenieros experimentados, debido a los años de experiencia en fabricación, construyen algún diseño para el trabajo de fabricación en fases anteriores; sin embargo, el proceso general es tan detallado que su esfuerzo requiere su propia fase. Hay un momento adecuado para hacer DFM, y puede ser bastante costoso cuando se hace demasiado tarde en el proceso de desarrollo del producto. En general, el momento adecuado para el diseño de fabricación es después de que se congela el desarrollo del concepto, se construyen varias rondas de prototipos y se completan suficientes pruebas en las que el equipo técnico confía en el diseño.

¿Cómo se realiza un análisis DFM?

- Revise y comprenda la intención del diseño.

- Seleccione materiales que cumplan con los requisitos de diseño teniendo en cuenta todos los procesos que agregan costos.

- Decida un proceso de fabricación final para cada pieza en función de la geometría de la pieza y los volúmenes proyectados.

- Diseñe piezas para que los tamaños de stock seleccionados minimicen la eliminación de material para reducir el tiempo de mecanizado.

- Revise detenidamente las tolerancias para garantizar el ajuste, la forma y la función adecuados y determine las tolerancias más flexibles posibles. Las tolerancias deben permitir un buen producto que se pueda producir utilizando el método de fabricación elegido.

- Revise la complejidad (costo) de una sola pieza en comparación con el tiempo de ensamblaje para ensamblajes de varias partes.

- Para piezas moldeadas por inyección de plástico, revise el grosor de la pared, el tiro, las nervaduras y la textura para lograr uniformidad y consistencia en el proceso de moldeo.

- Revise el diseño de los ensamblajes prestando especial atención al orden de ensamblaje, la cantidad de piezas y el tiempo de ensamblaje requerido.

- Minimice la cantidad de diferentes tamaños de hardware necesarios, reduciendo así las herramientas requeridas.

- Reduzca al mínimo la cantidad de accesorios de montaje y plantillas necesarias.

- Piezas de tolerancia para una fácil medición durante la inspección entrante. Intente evitar que las piezas necesiten ser seccionadas cuando se midan

- Cuando los productos contienen electrónicos, revise los requisitos de seguridad tanto para el proceso de ensamblaje como para el uso final por parte del cliente.

- Revise el etiquetado adecuado del producto para minimizar el riesgo y cumplir con los requisitos reglamentarios y de la industria.

¿Cuáles son algunos factores clave que afectan el diseño para la fabricación?

Proceso de fabricación

Una cosa que más afecta el diseño de un producto es el proceso necesario para fabricarlo. Si diseña cuidadosamente una pieza mecanizada para minimizar la cantidad de configuraciones, puede mantener el costo bajo. Por ejemplo, si todo el mecanizado ocurre en un lado, se elimina la necesidad de soltar y reposicionar en otro lado, lo que reduce el tiempo y los costos de mano de obra. Otra cosa que puede minimizar el costo de las piezas mecanizadas es la cantidad de cambios de herramienta necesarios para producirlas. Por ejemplo, si todos los radios son iguales y lo suficientemente grandes, puede usar la misma fresa para eliminar material y generar filetes en las esquinas, eliminando la necesidad de cambiar la herramienta. Además, el uso de agujeros del mismo tamaño o agujeros roscados en toda la pieza minimizará los cambios de herramienta. Otra opción durante DFM es eliminar operaciones secundarias que requieren mover piezas a otra máquina. Como cuando una pieza de torno tiene detalles completados en una fresadora o una máquina EDM (Mecanizado por descarga eléctrica). Con el avance de los centros de mecanizado CNC y la adición de máquinas de cuarto y quinto eje, esto se ha convertido en un factor menos importante, aunque no todos los talleres mecánicos tienen estas máquinas más nuevas.

Cantidad de piezas

No sorprende que la forma más rápida de reducir costos sea reducir la cantidad de piezas diferentes producidas. Según la función y los requisitos del usuario, esto puede no ser posible, pero existen algunas estrategias para reducir la cantidad de piezas sin sacrificar la calidad del producto. Es posible que algunas piezas se puedan combinar a partir de varias piezas más pequeñas en una sola pieza de plástico grande. De manera similar, los ensamblajes modulares le permiten agregar extras a diferentes modelos de productos sin aumentar la producción de piezas para todas las unidades. Mire los componentes y vea si puede usar la misma parte en varios lugares, como usar la misma parte para ambas mitades de una carcasa exterior. Al producir un mayor volumen de una parte en lugar de cantidades más pequeñas de dos partes, puede reducir drásticamente el precio de la pieza. También puede afectar los costos de inspección y ensamblaje, ya que no tendrá papeleo ni controles de calidad para piezas separadas.

Volumen de ventas esperado

El volumen de ventas esperado juega un papel en la determinación de la producción de piezas. Si los volúmenes de producción son lo suficientemente altos, puede tener sentido considerar moldear o fundir la pieza. Si bien ambos procesos implican gastos sustanciales de herramientas, puede reducir el precio de las piezas amortizando los costos de las herramientas durante la vida útil del producto. En algunos casos, una pieza de gran volumen puede mecanizarse inicialmente, durante los primeros meses, para permitir que el diseño se estabilice. Si no hay cambios en el diseño de la pieza, el método de producción puede pasar a moldeado o fundición como un programa de reducción de costos.

Requisitos de finalización

Los requisitos de acabado de una pieza también afectan el diseño para la fabricación. Hay muchos acabados disponibles según el material y los factores ambientales. Por ejemplo, las piezas de metal necesitarán al menos una operación secundaria para completarse. La opción más sencilla es el acero inoxidable, que solo requiere un proceso de limpieza denominado pasivación. Con las piezas de aluminio, las opciones son numerosas, siendo las más populares el anodizado en varios colores, el anodizado duro, el niquelado, la pintura y el recubrimiento en polvo.

Tolerancia requerida

La tolerancia establece qué variaciones en las dimensiones del producto se permiten antes de comprometer la función del producto. Revisar las tolerancias es un aspecto necesario del proceso de diseño de fabricación. La tolerancia de una pieza afecta no solo el precio, sino también el ensamblaje y la función del producto. Las piezas deben ser toleradas para garantizar que encajen y funcionen dentro del rango proporcionado en las impresiones. Un número excesivo de dimensiones o tolerancias muy estrictas en las piezas pueden hacer que las inspecciones tomen más tiempo y cuesten más. Las tolerancias más estrictas también cuestan más de fabricar y conducen a una mayor caída de piezas. Las piezas deben tener tolerancia para que puedan verificarse fácilmente cuando se inspeccionen. También puede haber problemas de costos si las tolerancias requieren equipo especializado para producir o inspeccionar. La buena noticia es que con la aparición de los centros de mecanizado CNC, las tolerancias más estrictas son casi un hecho. Por lo general, +/- 0,005" solía ser el estándar, pero ahora +/- 0,003" no es más costoso debido a la precisión de los centros de mecanizado.

Selección de materiales

La selección de materiales determina no solo el costo de la materia prima sino también las tasas de avance de mecanizado (tiempo). Dado que muchos productos de hoy en día son electromecánicos, el diseño de las placas de circuito impreso y la selección de componentes es fundamental. Consideración cuidadosa de la disponibilidad de componentes; la obsolescencia es un problema costoso. Los requisitos de transferencia de calor de los componentes pueden afectar el rendimiento y la función de muchas placas electrónicas. El análisis térmico y la seguridad también son aspectos de la revisión de electrónica DFM. Es necesaria una revisión de la verificación del desempeño del producto para garantizar la seguridad de los ensambladores. Si bien esto se relaciona con el hardware, la creación de software generalmente recibe una revisión detallada y algunas actualizaciones. Las pruebas y la certificación de productos pueden tener un impacto significativo en el costo; sin embargo, generalmente son certificaciones únicas (CE o UL).

Proceso de montaje

Con el costo de la mano de obra, debe considerar el tiempo de ensamblaje requerido. Si la simplificación de piezas cambia una pieza en varias piezas que requieren ensamblaje, es necesario sopesar los ahorros de costos con el tiempo de ensamblaje adicional y el hardware necesario. Cuanto más sencillo sea el montaje de un producto, más rentable será. Además, pasar a una sola pieza complicada puede ahorrar dinero si elimina la necesidad de dispositivos de alineación o plantillas. Todos estos factores necesitan evaluación durante DFM.

Es difícil abarcar todas las tareas y matices del proceso DFM en un artículo. Comprender que el proceso no puede comenzar hasta que haga prototipos y realice suficientes pruebas es un punto clave. Otra sería que el proceso es riguroso y de varios pasos, lo que requiere un trabajo de diseño integrado cuidadoso realizado por ingenieros bien familiarizados con el proceso de fabricación anticipado. Al diseñar para la fabricación, no hay sustituto para la experiencia. Si no está seguro de cómo empezar o si desea recibir asesoramiento de expertos sobre el diseño de sus herramientas, póngase en contacto con nosotros y estaremos encantados de ayudarle.

Tecnología Industrial

- Seis cosas que no sabías sobre la impresión 3D

- cosas que debe saber sobre los mandriles de vacío

- Diseño para la fabricación de PCB

- Fabricación de PCB para 5G

- 5 cosas que debe saber sobre los productos de caucho personalizados para aplicaciones ferroviarias

- Todo lo que los especialistas en marketing deben saber sobre la Industria 4.0

- ¿Por qué es importante el diseño para la fabricación?

- 5 cosas que no sabías sobre el titanio

- Cosas que debe saber sobre los ensamblajes de PCB de giro rápido

- 8 cosas que debe saber sobre ISO 9000

- 6 cosas que debe saber sobre el tubo de titanio