La aplicación específica de la fabricación ecológica en moho

Como pilar importante del rápido desarrollo económico, la fabricación también provoca una gran cantidad de desperdicio de recursos y contaminación del medio ambiente ecológico. Para la industria manufacturera, cómo minimizar el desperdicio de recursos en la industria manufacturera y reducir el daño causado por la industria manufacturera al medio ambiente es un tema muy importante. El objetivo de la fabricación ecológica es minimizar el impacto adverso sobre el medio ambiente y maximizar la eficiencia del uso de recursos en todo el ciclo de vida del producto, desde el diseño, la fabricación, el embalaje, el transporte y el uso hasta la eliminación.

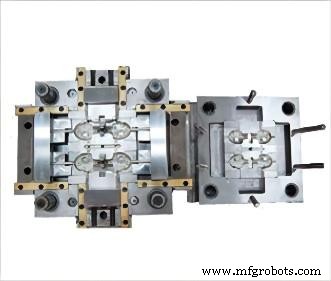

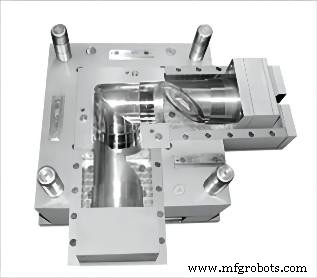

El molde es la herramienta de producción más importante en la industria manufacturera y el equipo más básico en la producción industrial. El proceso de diseño de moldes tradicional generalmente solo necesita considerar los atributos básicos de los productos de moldes, como la calidad, el costo, la función, la vida útil, etc. del molde, y rara vez considera el desperdicio de recursos, energía y contaminación ambiental causada por los moldes.

El "moho verde" no solo se refiere al pequeño impacto en el medio ambiente durante el uso, sino también al mínimo daño al medio ambiente durante todo el ciclo de vida del producto, desde la fabricación hasta el uso y el desecho. Por lo tanto, el diseño de fabricación verde del molde debe considerar los atributos ambientales del producto moldeado (removibilidad del molde, reciclabilidad, etc.). También es necesario considerar los atributos básicos que debe tener el producto moldeado, como la calidad, el costo, la función, la vida útil, etc. del molde. En general, el ciclo de vida completo de la fabricación ecológica de moldes incluye etapas como el diseño ecológico, la fabricación ecológica, el embalaje ecológico, el transporte ecológico, el mantenimiento ecológico y el reciclaje ecológico.

En el proceso de fabricación de moldes , el uso de la fabricación verde puede mejorar los beneficios económicos, reducir la contaminación ambiental y hacer un uso completo y racional de los recursos. La tecnología de fabricación ecológica logra los objetivos de alta tecnología, menos contaminación, bajo costo y alto beneficio.

Diseño verde de molde

Al comienzo del diseño del molde, es necesario considerar la vida útil de todo el producto, así como todos los vínculos desde la formación del concepto de diseño hasta la eliminación del producto, como la calidad, el costo, el impacto ambiental y los recursos. consumo y así sucesivamente.

(1) Selección del material del molde

La selección de materiales para el diseño ecológico debe basarse en materiales ecológicos. Los materiales verdes con bajo consumo de energía, bajo costo y baja contaminación no solo pueden reducir la contaminación durante el procesamiento, sino que también son fáciles de reciclar y reutilizar. Los moldes son equipos para la producción de otros productos mecánicos. Durante la operación, el molde a menudo se encuentra en un estado de alta temperatura, alta presión y alta velocidad. Por lo tanto, el molde debe tener las ventajas de una fuerte resistencia al desgaste y una larga vida útil.

Los materiales de moho verde no solo deben considerar las propiedades de los materiales tradicionales, sino también los problemas de protección ambiental de los materiales. Las propiedades básicas que deben tener los materiales verdes son:

- Bajo costo y baja contaminación.

- Fácil de procesar y sin contaminación o menos contaminación durante el procesamiento.

- Degradable y reutilizable.

Teniendo en cuenta el problema de la contaminación ambiental, el material del molde debe seleccionarse con un bajo contenido de sustancias nocivas para garantizar que no se produzca una gran cantidad de sustancias nocivas durante el procesamiento. Teniendo en cuenta el ahorro de recursos, los materiales del molde deben elegir materiales reciclables y de bajo costo, o elegir materiales reutilizables y degradables.

(2) Estandarización y modularización del diseño de moldes

El diseño de moldes requiere estandarización, que son medidas efectivas para mejorar la calidad, acortar el ciclo y reducir los costos en el proceso de producción de moldes especializados.

① Se utilizan bases de molde estándar y otras piezas estándar.

La base del molde y las piezas estándar son producidas por empresas especializadas. Por lo general, después de desechar el molde, solo el molde convexo y cóncavo ya no se puede usar, pero la base del molde está básicamente intacta, por lo que el uso de la base del molde estándar es útil para la reutilización de la base del molde. La estandarización de la base del molde puede reducir en gran medida el equipo utilizado en la producción de la base del molde y mejorar mejor la tasa de utilización de los materiales. Las bases de moldes y los accesorios estándar pueden aprovechar al máximo los recursos limitados, lo que no solo ahorra recursos sino que también facilita la gestión del procesamiento.

② Estandarización, combinación y modularización de cada unidad estructural del molde

La combinación y el diseño modular consisten en dividir y diseñar una serie de módulos funcionales basados en el análisis funcional de diferentes productos dentro de un rango determinado. A través de la selección y combinación de módulos, se pueden formar diferentes productos para satisfacer las diferentes necesidades del mercado. Para hacer que algunas partes del molde sean universales, intercambiables y reutilizadas, cada parte debe diseñarse como un componente común estándar para realizar la producción de productos en serie. Las empresas de moldes también deben apoyar firmemente la construcción de la plataforma CAX para lograr la construcción sin dibujos y usar estas tecnologías para analizar los moldes terminados para comprender el flujo de materiales, la fuerza del producto y la resistencia al impacto. Esto puede realizar la sistematización del diseño, la fabricación y la gestión de moldes, mejorar la eficiencia del trabajo y acortar el ciclo de desarrollo tanto como sea posible.

(3) Mejorar la vida útil del molde

Cuanto mayor sea la vida útil, menor será el costo relativo y mayor será el ahorro de recursos. Para algunos troqueles de estampado, la estructura se puede mejorar por medio de un modelo de múltiples formas, una forma de doble propósito o tipo ensamblado, mejorando así la tasa de uso del troquel y maximizando la vida útil del troquel.

Al mismo tiempo, el fácil desmontaje y limpieza del molde y la sustitución de piezas también son garantías eficaces para prolongar la vida útil del molde. Cuando las piezas del molde estén dañadas, encuentre las piezas reemplazables a tiempo. Cuando la herramienta abrasiva se desecha, es un medio eficaz para prolongar la vida útil del molde para desmontar algunas de las piezas reutilizables y llevar a cabo el procesamiento y el mantenimiento, mientras que el resto se trata como chatarra.

(4) Diseño de Empaque del Molde

Los materiales de empaque deben ser simples o deben usarse materiales de empaque ecológicos. En el embalaje se deben utilizar materiales y diseños no tóxicos, reciclables y degradables que no dañen el medio ambiente.

(5) Reducir el ruido

En el proceso de diseño de moldes, el taller de producción mecánica producirá una grave contaminación acústica. Al diseñar, se deben tomar medidas para reducir la generación de ruido o incluso eliminar el ruido. Se pueden usar embragues de fricción en lugar de los embragues rígidos originales en el proceso de fabricación, se pueden usar cubiertas insonorizantes en las piezas que generan ruido o se pueden usar bases de molde libres de golpes con amortiguadores.

Tecnología de fabricación de moldes ecológicos

(1) Tecnología de fabricación flexible

Debido al método de producción de una sola pieza del molde, la superficie de procesamiento compleja y la alta precisión dimensional y geométrica determinan que la industria del molde es muy adecuada para la tecnología de fabricación flexible.

La tecnología de fabricación flexible es un sistema de fabricación automatizado que se compone de un sistema de control por computadora, varios equipos de control numérico y dispositivos de almacenamiento de materiales, y se puede ajustar rápidamente simplemente cambiando el software de acuerdo con los cambios en las tareas de fabricación y las variedades de productos.

(2) Tecnología de corte de alta velocidad

El mecanizado de alta velocidad se ha utilizado cada vez más en la industria porque tiene ventajas significativas sobre el mecanizado tradicional. La eficiencia de producción del corte de alta velocidad se mejora efectivamente y la fuerza de corte se reduce al menos en un 30%. El corte de alta velocidad puede obtener superficies mecanizadas de alta calidad, reducir el consumo de energía de procesamiento, ahorrar recursos de fabricación y simplificar el proceso de procesamiento.

(3) Mecanizado sin astillas

El mecanizado sin virutas se refiere a un proceso en el que las piezas en bruto de metal se obtienen directamente mediante fundición, forja u otros métodos de procesamiento de metales sin corte. El uso de métodos de procesamiento de materiales sin remoción reduce en gran medida el consumo de materiales de molde y es el mejor proceso para fabricar moldes ecológicos.

(4) Tecnología de forma casi neta

La tecnología de conformación casi neta se refiere a una tecnología de formación que se puede utilizar como un componente mecánico con solo una pequeña cantidad de procesamiento o sin procesamiento después de que se forma la pieza. Se basa en logros multidisciplinarios de alta tecnología, como nuevos materiales, mecatrónica, tecnología de moldes de precisión, tecnología de automatización, tecnología informática, análisis numérico y tecnología de simulación. Es una tecnología de conformado de alta calidad, alta eficiencia, alta precisión, peso ligero y bajo costo.

(5) Tecnología de ingeniería inversa

La ingeniería inversa es un método para obtener rápidamente un modelo digital completo de un prototipo a través de varios procesos cuando existen objetos u otras referencias, lo que es muy beneficioso para imitar la innovación en el diseño o acelerar el diseño y la fabricación.

Es ampliamente utilizado en el diseño y fabricación de moldes. Diseño y fabricación en molde, después de obtener el modelo digital completo del producto mediante ingeniería inversa, el programa de mecanizado del molde se genera automáticamente con la ayuda de CAM, etc.

(6) Tecnología de creación rápida de prototipos

Tecnología de creación rápida de prototipos es una tecnología que utiliza diferentes métodos para acumular materiales basados en el principio de acumulación discreta bajo control de computadora, y finalmente completa el conformado y fabricación de piezas. Integra ingeniería mecánica, CAD, tecnología de ingeniería inversa, tecnología de fabricación en capas, tecnología de control numérico, ciencia de materiales y tecnología láser, y puede transformar ideas de diseño de forma automática, directa, rápida y precisa en prototipos funcionales o piezas de fabricación directa, a fin de proporcionar un método de implementación eficiente y de bajo costo para la creación de prototipos de piezas y la verificación de nuevas ideas de diseño. La tecnología de creación rápida de prototipos generalmente se combina con la tecnología de ingeniería inversa para producir rápidamente prototipos o piezas basadas en modelos totalmente digitales.

(7) Tecnología de corte en seco de alta velocidad

La tecnología de corte en seco de alta velocidad combina la tecnología de corte de alta velocidad y la tecnología de corte en seco, extrae las ventajas de ambas, compensa las deficiencias de la tecnología de corte de alta velocidad y la tecnología de corte en seco, y mejora la eficiencia, la flexibilidad y la precisión del proceso de corte Al mismo tiempo, la tecnología de corte en seco de alta velocidad limita el uso de fluido de corte, elimina la contaminación causada por el fluido de corte al medio ambiente y cumple con los requisitos de la tecnología de fabricación ecológica.

(8) Tecnología de simulación de procesos

La tecnología de simulación de procesos utiliza principalmente la simulación para determinar los parámetros óptimos, incluida la simulación matemática, la simulación física y la síntesis de sistemas expertos. La simulación de procesos puede predecir defectos de mecanizado, controlar la calidad de la pieza de trabajo y optimizar el plan de fabricación.

Los usuarios no necesitan realizar extensos experimentos para determinar estos parámetros, solo necesitan hacer ajustes basados en los resultados de la simulación. La tecnología de simulación de procesos ahorra tiempo a los diseñadores y reduce los costos de herramientas.

Conclusión

JTR puede proporcionar mecanizado CNC, acabado de superficies, impresión 3D y otros servicios de procesamiento. Al mismo tiempo, como empresa de fabricación que espera contribuir al desarrollo sostenible de la sociedad y la protección del medio ambiente, también hemos estado trabajando arduamente en la investigación y el desarrollo y el aprendizaje en el camino hacia la fabricación ecológica.

Tecnología Industrial

- Los 4 mejores procesos de fabricación para juntas tóricas

- Lo último en reubicación de fabricación

- Fabricación ecológica:los beneficios comerciales de la sostenibilidad

- 15 datos sobre la fabricación en EE. UU.

- El futuro de la gestión energética en la fabricación

- La formación de un héroe

- Cómo se utiliza la impresión 3D en la industria de fabricación de moldes

- El impacto de los sensores en la fabricación

- Los 8 desperdicios de Lean Manufacturing

- Fabricación digital:la industria del mañana

- ¿Qué hay en el proceso de fabricación?