HDI PCB:la guía definitiva para lograr un HDI perfecto

Al diseñar PCB, es posible que le preocupen los costos adicionales y el número cada vez mayor de capas. Sin embargo, con la tecnología HDI PCB, los fabricantes pueden reducir rápidamente los costos sin reducir la calidad del producto. La tecnología no solo lo ayuda a innovar en nuevos productos, sino que también le permite desarrollar productos preparados para el futuro.

Entonces, ¿qué es exactamente una PCB HDI y por qué debe considerar diseñar una? ¡Sigue leyendo y descúbrelo!

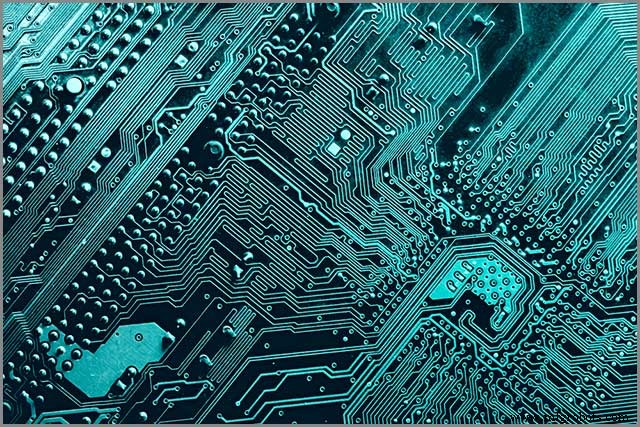

1, ¿Qué es HDI PCB?

En la industria acelerada de hoy, la fabricación de placas de circuito. Los métodos de enrutamiento de PCB convencionales no pueden lograr esto. Con HDI, las PCB ofrecen a las empresas y diseñadores la oportunidad de duplicar el circuito y reducir el área. El acrónimo "fabricación de PCB rígidos". Aquí, las condiciones se aplican a multicapa, de un solo lado, de núcleo metálico, HDI' significa Interconector de alta densidad. Estas placas de circuito impreso HDI o PCB HDI son placas de circuito regulares que cuentan con una mayor densidad de cables en toda el área de la superficie.

Eso da como resultado una reducción drástica en el tamaño y el peso del equipo. No solo eso, sino que mejora el rendimiento eléctrico del equipo. Además, permite una transmisión de datos más rápida y eficiente debido al acortamiento de los caminos.

Imagen 1:PCB HDI

Puede distinguirlos fácilmente a través de las microvías, líneas más delicadas, materiales delgados y una mayor densidad de almohadillas. Estas microvías pueden ser ciegas o enterradas y hasta aproximadamente 0,006 de diámetro. Por lo tanto, se puede decir que el PCB HDI ha dado a luz a la miniaturización de los productos.

Las microvías juegan un papel fundamental en el diseño de estos componentes. Descubra su importancia a continuación.

2、Microvías y PCB HDI

Antes de pasar al diseño de PCB HDI, debe conocer el papel de las microvías en las PCB HDI. Las microvías son orificios finos perforados por un láser que conecta eléctricamente dos capas diferentes en una placa de circuito multicapa.

A diferencia de las vías, son mucho más pequeñas en tamaño y, por lo tanto, están directamente relacionadas con las cualidades de miniaturización y ahorro de espacio de las PCB HDI.

Los diseños de HDI incluyen muchas estructuras diferentes que abordaremos en el próximo capítulo.

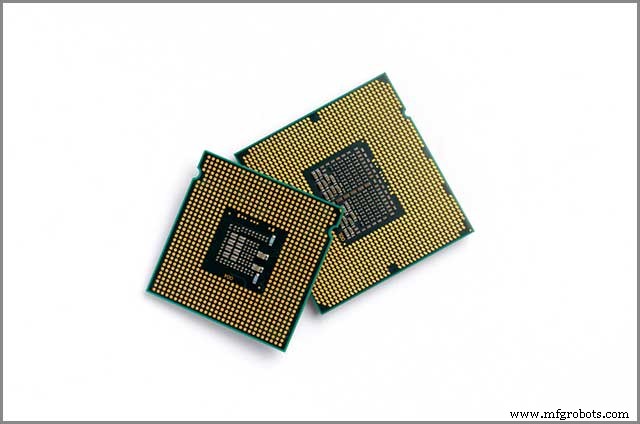

Imagen 2:PCB HDI

3、Estructuras HDI

Por lo general, las PCB HDI se pueden diseñar de muchas maneras. Estos son:

♦ Rojo:

El color rojo de la máscara de soldadura tiende a ser atrevido y profesional. El contraste presente entre planos, espacios y trazos es bastante bueno.

Al contrario de la placa de circuito impreso verde, el contraste es menor. Cualquier aumento se utiliza para inspeccionar las huellas de la placa en caso de defectos. Cabe señalar que se sabe que la serigrafía resiste bien el fondo rojo, ya que limpia los residuos de fundente. Aunque el rojo se ve atractivo, llamativo y audaz, el verde todavía se considera el mejor.

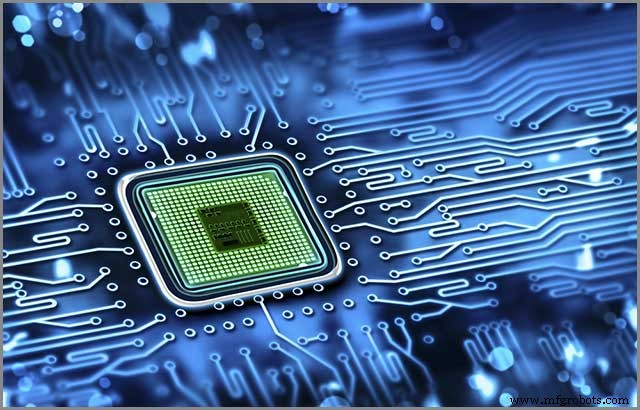

Imagen 3:PCB HDI

1+N+1:

Indica que solo hay una única capa de interconexión de alta densidad en las PCB.

i+N+i:

Indica que hay dos o más de 2 capas HDI en PCB. Además, las microvías se apilan o se escalonan juntas en las diferentes capas.

Cualquier capa:

En esta estructura, todas las capas son capas HDI, lo que permite la interconectividad de todas las capas. Demuestra ser beneficioso para dispositivos complejos como chips de GPU en teléfonos inteligentes o chips de CPU en la computadora.

Ahora que conoce los conceptos básicos, está listo para ponerse manos a la obra con las PCB HDI. Conozca nuestros mejores consejos para diseñar PCB HDI en nuestro próximo capítulo.

4、Reglas y consejos de diseño de HDI

En general, el diseño de PCB es una tarea compleja. Combine eso con microvías y circuitos HDI, y tendrá un lío complicado. Las complicaciones se intensifican aún más cuando se trata de sistemas aeroespaciales y dispositivos médicos.

Como ingeniero, es posible que esté dispuesto a aceptar el desafío, pero ¿quién dice que tiene que hacerlo sin ayuda? Estos son los mejores consejos para diseñadores y empresas:

Imagen 4:PCB HDI

Consejo n.º 1:adopte una estrategia de DFM

Nuestro primer consejo es bastante simple y general. Es fundamental incorporar una estrategia de fabricación DFM o Design con PCB HDI. Si termina diseñando algo que está mucho más allá de las capacidades de su fabricante por contrato (CM), entonces, el diseño podría ser inútil.

Debe diseñar la placa para que brinde todos los beneficios de la PCB HDI y al mismo tiempo sea fácil de fabricar.

Consejo n.º 2:elija el tipo de vía

Elegir vía tipo es una decisión crucial que determina la máquina y el equipo que podría necesitar en el proceso de fabricación. Puede influir mucho en los costos involucrados en el proceso, así como en el tiempo.

Las microvías, por sí mismas, reducen el tiempo y los costes de fabricación al reducir el número de capas y materiales. Sin embargo, usted tiene que elegir entre los diferentes tipos. Estos incluyen las versiones near pad o via in pad.

Por lo tanto, debe elegir uno que le cueste menos a usted o a su CM de fabricar sin comprometer el rendimiento eléctrico de la PCB HDI.

Consejo n.º 3:compruebe la disponibilidad y el tamaño de los componentes

Otro punto a considerar es la cantidad de componentes que espera usar para HDI PCB. Recuerde que el objetivo número uno del PCB HDI es reducir los costes y la superficie. Debe asegurarse de que sean pequeños, económicos y en la menor cantidad posible.

Además, la forma en que coloca sus componentes puede determinar el tamaño de los agujeros, los anchos de trazo y las copias de seguridad. Sin embargo, deberíamos considerar la disponibilidad y funcionalidad de estos componentes. De lo contrario, podría terminar rediseñando todo el tablero.

Consejo n.º 4:no sobrecargue los componentes

Si bien el diseño compacto puede forzar su mano a colocar los componentes juntos, probablemente debería evitarlo. Los componentes de alta potencia, especialmente, pueden dar lugar a interferencias electromagnéticas (EMI), que pueden afectar la calidad de la señal.

Además, las capacitancias e inductancias de los pads cercanos pueden afectar la calidad de la señal y retrasar la transmisión. Por lo tanto, le recomendamos que proporcione suficiente espacio entre los componentes.

Además, asegúrese de que todos los componentes estén colocados para distribuir las vías simétricamente en la superficie. Reduce el estrés, lo que a su vez evita cualquier deformación.

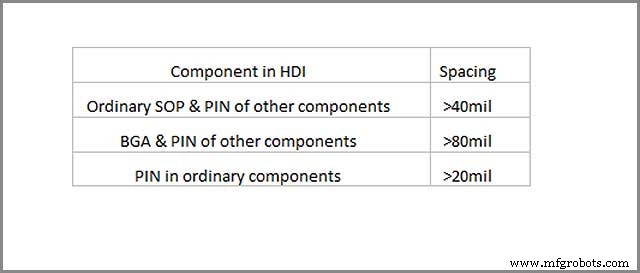

Generalmente, el espacio entre los componentes debe ser:

Imagen 5:PCB HDI

Considere también la instalación y el mantenimiento, para que los componentes sean fáciles de soldar y volver a trabajar más tarde. Si están demasiado cerca uno del otro, es posible que las máquinas tengan problemas para ensamblarlos.

Consejo n.º 5:elija un diseño apilado

El tipo de apilamiento de PCB también puede determinar cualquier complicación en el proceso de fabricación. La cantidad de laminados y los ciclos de perforación se ven muy afectados por el tipo de materiales y la cantidad de capas en el diseño de la pila. Asegúrese de que lo que elija sea efectivo pero económico.

La mejor manera de determinar el diseño más eficiente es hacer un prototipo de PCB HDI. Descubra cómo pueden ayudarle en el próximo capítulo.

5, Prototipo de PCB HDI

Un prototipo HDI es una versión básica de una PCB HDI que puede usar para probar varios diseños. Puede pedirle a su CM que fabrique estos prototipos para usted. Estos prototipos consisten en cableado de alta densidad que ayuda a reducir el tamaño y la cantidad de capas.

Estos prototipos deben utilizar vías escalonadas, apiladas, enterradas y ciegas para que pueda determinar qué combinación funciona mejor. Además, el prototipo puede ayudarlo a elegir el tamaño de las vías y la relación de aspecto más eficiente.

Pero, ¿por qué debería usar PCB HDI? Continúe con nuestro próximo capítulo para encontrar los principales beneficios que ofrecen los PCB HDI.

Imagen 6:PCB HDI

6、Ventajas de la PCB HDI

Hay numerosos beneficios que ofrece una PCB HDI. Estos incluyen un área de superficie más pequeña, una mayor velocidad de transmisión y una alta frecuencia. Su pequeño tamaño les permite ser utilizados en dispositivos de alta tecnología como computadoras, teléfonos y consolas, etcétera.

Permiten la innovación y la miniaturización de los productos. En conjunto, plantean los siguientes beneficios:

Menos estrés térmico

Debido a que los componentes están más juntos en una PCB HDI, el calor no viaja mucho. Las distancias más cortas entre los miembros aseguran que el calor se expulse rápidamente antes de transferirse a los otros componentes.

Garantiza un menor estrés térmico y aumenta la durabilidad de la placa de circuito impreso.

Mejor conductividad

El PCB HDI ayuda a garantizar una mejor conductividad debido a una gran cantidad de microvías. Estos están llenos de materiales conductores que permiten una transmisión más fácil. Además, estas vías, ya sean ciegas o de vía en pad, permiten colocar los componentes muy cerca unos de otros.

Eso, a su vez, reduce el rango de transmisión entre los dos componentes y, por lo tanto, aumenta significativamente la señal.

Permite la miniaturización

Dado que los PCB HDI ayudan a reducir significativamente el espacio en la placa, pueden ayudarlo a diseñar placas de circuito más pequeñas. No solo esto, sino que le permite reducir la cantidad de capas, ya que puede crear circuitos en ambos lados del tablero. Por lo tanto, es fácil reemplazar la PCB de cuatro capas con una PCB de dos capas.

Además, las vías son tan delicadas y diminutas. Son apenas visibles. Ayuda a ahorrar una tonelada de espacio. Por lo tanto, esto garantiza que pueda crear placas de circuito más pequeñas que quepan en un dispositivo más pequeño.

Imagen 7:PCB HDI

La disminución en el uso de energía

La transmisión de un componente al siguiente puede perder mucha energía. Por suerte, las PCB HDI te permiten incorporar más elementos con distancias menores. Eso reduce las pérdidas de energía y usa más energía en la operación real.

Además, conduce a una mayor duración de la batería, lo cual es bastante deseable en dispositivos portátiles y otros dispositivos más pequeños.

Económico

Una ventaja significativa de la tecnología HDI PCB es que estos circuitos son relativamente rentables si se diseñan adecuadamente. Se debe a la menor cantidad de capas y a los tamaños más pequeños.

Rendimiento más rápido

Dado que el enfoque principal está en optimizar el diseño para reducir costos y garantizar un mayor rendimiento, el producto es más cómodo para colocar todos los componentes, lo que garantiza que el proceso tome menos tiempo e ingrese al mercado mucho más rápido. Te aseguramos que es suficiente para conocer las ventajas de HDI PCB.

En su mayoría, encontrará que los PCB HDI se usan en múltiples capas llamadas apilamientos. Nuestro próximo capítulo entra en detalles sobre estos diseños apilables.

7, Apilamiento de PCB HDI

Como ya mencionamos, los HDI consisten en múltiples capas interconectadas por microvías. Trabajan juntos para formar conexiones y aumentar la señal. La forma en que organiza estas capas HDI en una PCB define el tipo de apilamiento de PCB HDI. Puede echar un vistazo a los tipos más específicos anteriores en nuestra sección de diseño de PCB HDI.

Imagen 8:PCB HDI

En general, existen varios tipos de apilamientos de PCB HDI, algunos de los cuales son:

0-N-0 – Microvía láser

En este, el fabricante lamina primero el núcleo y luego lo perfora mecánicamente. Luego, el taladro mecánico se enchapa y se golpea con un láser para formar vías. Por último, incluyen el final por el agujero.

1-N-1:microvía láser y vía enterrada

El '1' representa la laminación secuencial que ocurre en ambos lados del núcleo. Significa que hay dos capas de HDI a cada lado del cuerpo. El proceso es similar al anterior, excepto que después de que se platea el taladro mecánico, se forma una capa interna.

Esta capa de núcleo luego se lamina con dos capas adicionales para que el taladro mecánico actúe como una vía enterrada. A continuación, un taladro láser forma más vías.

2-N-2 con Microvía

El '2' aquí representa dos capas de laminación a cada lado del núcleo. Por lo tanto, puede decir que hay cuatro capas de cobre, por lo que hay un total de 6 capas en este tipo.

Estas diversas acumulaciones brindan diferentes ventajas en diferentes industrias. Descubra de lo que son capaces las PCB HDI en nuestro próximo capítulo.

8, capacidad de PCB HDI

El PCB HDI es capaz de soportar la innovación y los productos pequeños. Es porque puede incorporar fácilmente más tecnología en menos capas. Los teléfonos móviles y los teléfonos inteligentes han iniciado una tendencia de productos más delgados y livianos, lo que solo es posible gracias a esta revolucionaria tecnología de PCB.

Por lo tanto, obtiene productos que pesan menos, realizan más funciones y tienen un tamaño extremadamente pequeño. No solo hace que los productos sean más cómodos de usar, sino también más fáciles de fabricar. Utilizan materiales más delgados y livianos que son más fáciles de fabricar.

En total, obtiene una PCB HDI de cuatro capas, que tiene la misma máscara de soldadura de cableado para evitar fugas de componentes eléctricos y térmicos. Asegúrese de hablar con su proveedor de PCB sobre las capacidades de una PCB estándar de ocho capas. Incluso podría realizar más funciones debido a los componentes más cercanos, creando más espacio para adiciones.

Podría preguntar si es más caro fabricar a través de micro o HDI. Bueno, sí, requiere un diseño complejo, así como taladros láser, imágenes láser, taponamiento, etc. para fabricar una PCB HDI adecuada. Sin embargo, los componentes menores, los materiales más baratos y los procesos reducen efectivamente los precios de estos productos. Por lo tanto, obtiene un producto increíblemente innovador a un precio menor.

Con el descubrimiento de mejores tecnologías cada día, los PCB HDI se utilizan de muchas maneras. Estos son:

Imagen 9:PCB HDI

Equipo médico

Las características técnicas y la funcionalidad de los equipos de diagnóstico y monitoreo se han incrementado con los PCB HDI. Asegura una mejor confiabilidad, lo cual es crucial en el campo de la medicina.

Militar

Los PCB HDI encuentran su uso en dispositivos de comunicación militar, así como en otros equipos.

Ordenadores y teléfonos inteligentes

Los chips GPU y CPU utilizan PCB HDI para mejorar su rendimiento y garantizar un tamaño más pequeño y un peso más ligero.

Industria aeroespacial

La industria aeroespacial se beneficia enormemente de estos chips más pequeños y livianos.

Los PCB HDI ofrecen una excelente oportunidad para que los fabricantes maximicen sus ganancias. Sin embargo, hay varios factores que debe considerar acerca de los ensamblajes de PCB HDI, que analizaremos en el próximo capítulo.

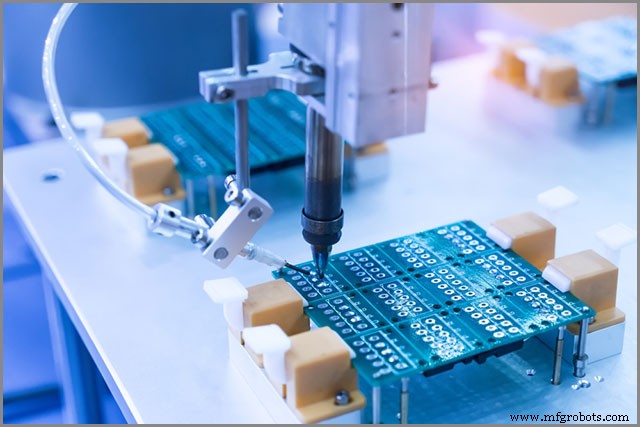

9, ensamblajes de PCB HDI:el surgimiento de PCB baratos

El ensamblaje de PCB HDI implica una variedad de procesos únicos que utilizan equipos especiales. Estos pueden incluir ciclos de laminación secuencial, así como taladros de láser alto. Por lo tanto, si su empresa de fabricación o CM no tiene estos equipos incluidos, podría aumentar una inversión adicional.

El costo total de la PCB HDI cambiará a medida que cambie la altura de apilamiento. Además, los diseñadores deben considerar el valor de los materiales de los componentes, incluido el relleno dentro de las vías.

El material de cada capa central y el número de capas también afectan el costo. Entre estos, la fibra de vidrio es la más funcional y económica. Estas capas pueden determinar el número de capas de laminación de cobre que tendrá la placa. Cuantas más capas, mayor será el costo.

Otro factor que debe tener en cuenta al ensamblar el producto es un espacio mínimo de seguimiento. La conclusión principal es que, si bien la fabricación y fabricación de PCB HDI puede ser costosa, los costos se pueden minimizar en el proceso de diseño.

Por lo tanto, los diseñadores e ingenieros electrónicos deben asegurarse de que su diseño se corresponda con las capacidades del CM. La PCB HDI puede ser, en última instancia, más económica que las PCB estándar, según el diseño y los materiales utilizados.

Imagen 10:PCB HDI

10、Conclusión

En general, los PCB HDI dan como resultado mejores rendimientos y garantizan un rendimiento ideal. Sin embargo, encontrar un fabricante que pueda brindarle servicios confiables puede ser difícil. Es donde nosotros, en WellPCB, entramos en acción. Nuestras capacidades de fabricación son integrales, por lo que podemos fabricar fácilmente prototipos de acuerdo con sus diseños.

Nuestras pruebas de fiabilidad determinan la calidad de todos los productos para garantizar un servicio satisfactorio. Entonces, ¡dirígete a nuestro sitio web y obtén tu cotización ahora!

Tecnología Industrial

- ¿Qué es AIaaS? La guía definitiva para la IA como servicio

- La guía definitiva para la gestión del mantenimiento

- La guía definitiva para la gestión de la cadena de suministro

- La guía de compra definitiva de CMMS

- ¿Cómo lograr el defecto cero?

- PCB sucia:la guía definitiva para hacer que su PCB sea limpia y duradera

- Plantillas de PCB:la guía definitiva sobre cómo hacerlo

- PCB de una sola cara:la guía definitiva para ahorrar más

- Arte de PCB:la guía definitiva sobre cómo son mejores los PCB

- Guía definitiva de acabado de superficie de PCB:cómo elegir el más adecuado

- Rastreo de circuitos:la guía definitiva