La mejor guía de mecanizado CNC

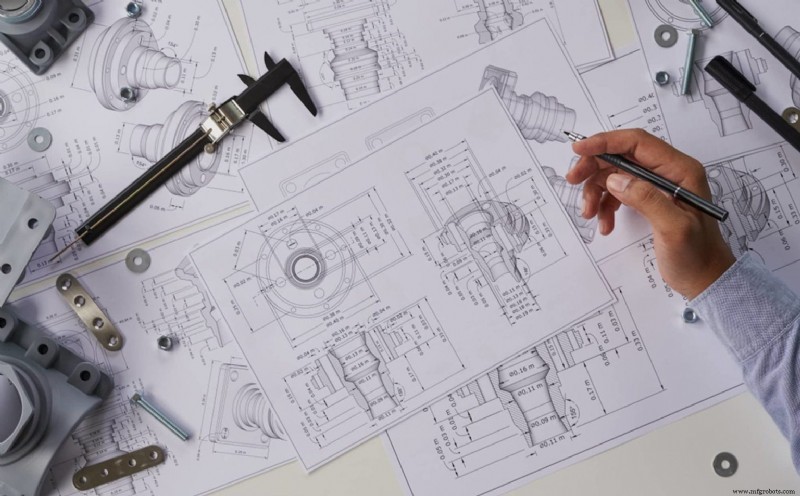

El mecanizado de control numérico por computadora (CNC) es un proceso de fabricación sustractivo moderno, eficiente y automatizado que permite a los fabricantes fabricar piezas repetibles de calidad constante a partir de una amplia gama de materiales, incluidos plásticos, metales y compuestos. Hoy en día, las piezas mecanizadas por CNC se pueden encontrar en una variedad de industrias diferentes, desde la aeroespacial hasta la automotriz y la médica.

Los inicios de las tecnologías CNC se remontan a algunos puntos diferentes de la historia. Las primeras herramientas de mecanizado modernas aparecieron en 1775 cuando los industriales desarrollaron una herramienta de mandrinado que permitió a los fabricantes producir cilindros de máquinas de vapor con grados más constantes de exactitud y precisión.

Los antepasados tecnológicos de la informática moderna aparecieron a principios de siglo, sin embargo, emergiendo de la industria textil. En 1725, Basile Bouchon comenzó a utilizar un sistema de perforaciones en cintas de papel para codificar datos. Décadas más tarde, en 1805, Joseph Marie Jacquard perfeccionó el proceso, cambiando la cinta de papel por tarjetas perforadas resistentes. Cuando se ataban en secuencia, las tarjetas perforadas indicaban cómo se añadía la tela al telar, simplificando el proceso y proporcionando uno de los primeros ejemplos de programación. Esta máquina, el telar Jacquard, es en cierto modo el antepasado de nuestras modernas soluciones informáticas y de automatización.

Esta guía de todo lo relacionado con el mecanizado CNC explicará cómo funcionan los procesos de mecanizado CNC modernos, incluidas las opciones de materiales, las consideraciones de diseño, los generadores de costos y más. Sigue leyendo o haz clic aquí para descargar el PDF.

Tipos de mecanizado CNC

Hoy en día, hay varios procesos técnicos incluidos bajo el paraguas de mecanizado CNC.

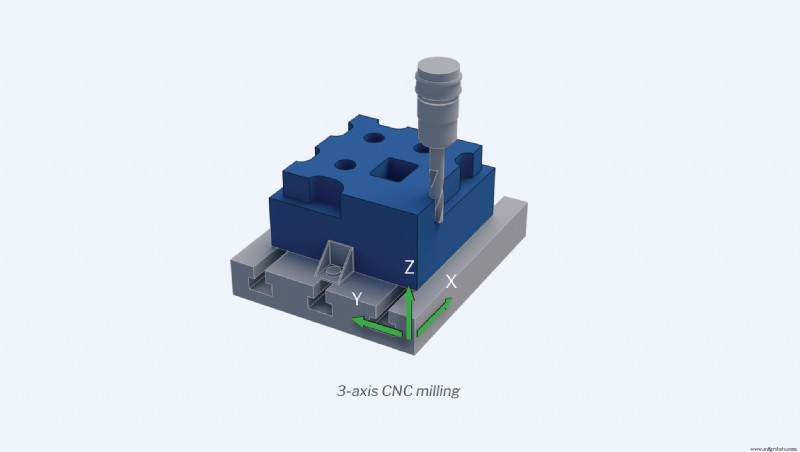

Mecanizado en 3 ejes:Fresado y torneado

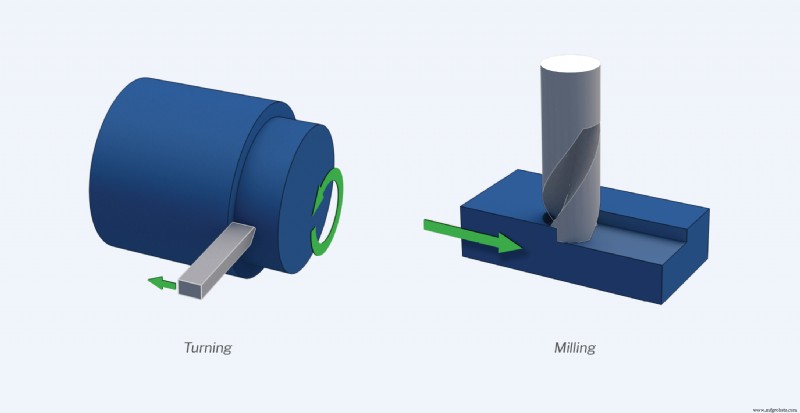

Una vez que el operador ingresa las instrucciones de mecanizado, las máquinas CNC de 3 ejes llevarán a cabo las operaciones de entrada utilizando herramientas de corte para cortar a lo largo de tres ejes:X (de izquierda a derecha), Y (de adelante hacia atrás) y Z (de arriba a abajo). abajo). El fresado CNC y el torneado CNC son dos ejemplos comunes de mecanizado de 3 ejes.

El fresado CNC de 3 ejes consiste en fijar el bloque de material, también llamado pieza de trabajo o "pieza en blanco", con un tornillo de banco o bancada de máquina. Esto mantiene la pieza de trabajo estacionaria mientras las herramientas de corte y los taladros giratorios, unidos a un husillo central, realizan cortes para eliminar material y dar forma al componente final. Las fresadoras CNC de 3 ejes son fáciles de programar y operar y se pueden usar para crear la mayoría de las piezas con diseños geométricos simples.

Dado que las herramientas de corte y los taladros están limitados a tres ejes, algunas características de diseño o áreas de la pieza en bruto pueden ser difíciles de completar o alcanzar (por ejemplo, formas no convencionales o cavidades estrechas y profundas). Sin embargo, varias configuraciones pueden ayudar a orientar la pieza de trabajo para que las máquinas alcancen estas características. Si bien casi todos los trabajos de mecanizado de 3 ejes tienen más de una configuración por pieza, demasiadas configuraciones por pieza pueden aumentar rápidamente los costos de producción. El procesamiento de piezas geométricamente complejas puede, por ejemplo, requerir que los operadores reposicionen manualmente las piezas de trabajo, lo que puede afectar la velocidad de procesamiento, aumentar los costos relacionados con la mano de obra y crear más oportunidades para el error humano.

El proceso de torneado CNC funciona un poco diferente. La pieza en bruto se fija a un husillo giratorio y luego un torno da forma a los perímetros interior y exterior de la pieza o perfora agujeros alrededor del eje central de la pieza de trabajo. La restricción de diseño más significativa con los tornos CNC es que siempre producen piezas rotacionalmente simétricas. El proceso es ideal, por tanto, para la fabricación de piezas como tornillos, cuencos o patas de sillas. Para este tipo de piezas redondeadas, los tornos pueden producir piezas más rápido y a menor costo que las fresadoras CNC, especialmente cuando se producen piezas en grandes volúmenes.

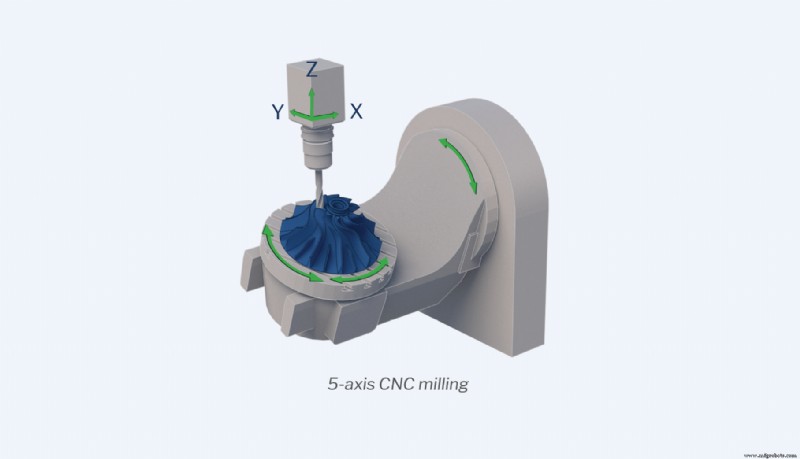

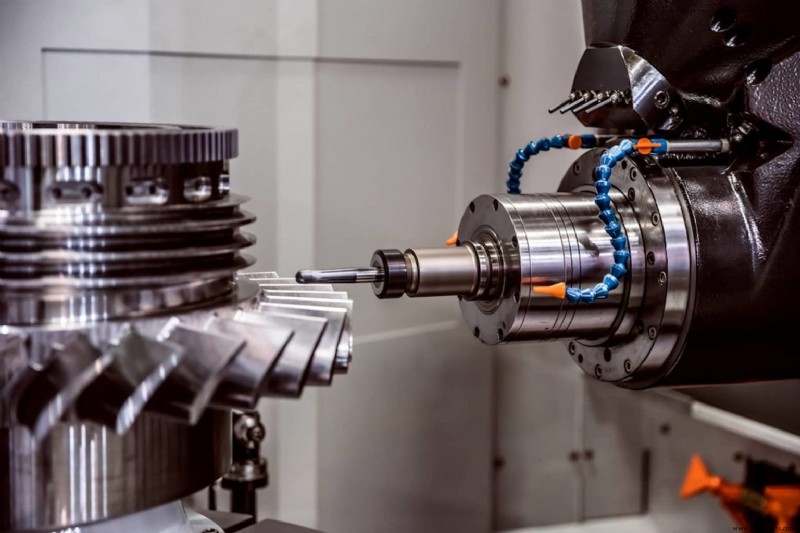

Mecanizado de 5 ejes o multiejes

Los procesos de mecanizado multieje permiten a los implementos de corte una mayor libertad de movimiento mientras se fresa o gira la pieza. Los procesos de 3 ejes permiten que la pieza en bruto o la herramienta de corte giren, pero no ambas. Por el contrario, los procesos de 5 ejes permiten que tanto la pieza de trabajo como la herramienta giren y se muevan a lo largo de los ejes X, Y y Z simultáneamente. El mecanizado CNC de 5 ejes ahorra tiempo y es ideal para crear piezas complejas y precisas como las que se encuentran en las industrias médica, de petróleo y gas y aeroespacial.

La familia de mecanizado CNC multieje incluye tres procesos:

- Fresado CNC indexado de 5 ejes: Durante las operaciones de fresado indexado de 5 ejes, no solo las herramientas de corte pueden moverse a lo largo de los tres ejes lineales, sino que entre operaciones, la mesa de mecanizado y el cabezal de la herramienta pueden girar en dos direcciones. El beneficio más notable del fresado en 5 ejes es que ya no es necesario ajustar manualmente las piezas brutas entre operaciones de corte, lo que permite crear componentes con geometrías complejas con mayor precisión y eficiencia. El mecanizado indexado de 5 ejes es excelente para fabricar componentes como carcasas, plantillas y accesorios. El proceso se ubica entre el fresado CNC de 3 ejes y el mecanizado CNC continuo de 5 ejes (ver más abajo) en términos de velocidad, precisión y la capacidad de manejar geometrías complejas.

- Fresado CNC continuo de 5 ejes: Las fresadoras CNC continuas de 5 ejes pueden mover y rotar tanto la herramienta de corte como la pieza de trabajo simultáneamente durante cada operación, lo que permite la fabricación de piezas con geometrías extremadamente complejas y superficies lisas. Si bien esta es la forma más costosa de mecanizado CNC por pieza, el costo del fresado CNC continuo de 5 ejes generalmente se compensa con un mejor acabado superficial, velocidad y estabilidad dimensional.

- Mecanizado de fresado-torneado con herramientas motorizadas: Mill-turning combina elementos de tornos CNC con herramientas de fresado. La pieza de trabajo se fija a un husillo giratorio mientras que las herramientas de corte eliminan el material de la pieza en bruto. Al combinar los elementos de las máquinas de torno CNC con herramientas de fresado, el CNC de fresado y torneado ofrece altos niveles de precisión y versatilidad geométrica, lo que lo hace ideal para crear piezas con simetrías de rotación sueltas, como árboles de levas o compresores centrífugos.

Elegir el tipo correcto de mecanizado CNC

Al seleccionar un proceso de fabricación para su pieza, deberá evaluar si es más adecuado para el mecanizado de 3 o 5 ejes. Por lo general, las piezas con diseños más simples se pueden fabricar de forma rápida y económica con máquinas de 3 ejes, mientras que las máquinas de 5 ejes son mejores para crear piezas geométricamente complejas con mayor velocidad y precisión.

Si tiene un presupuesto limitado o solo necesita cortar una superficie plana, las máquinas de 3 ejes son el camino a seguir. Además de ser más asequibles, las máquinas de 3 ejes son más sencillas de programar, por lo que no tendrá que incurrir en el costo de trabajar con costosos programadores y operadores de 5 ejes. Además, el tiempo de preparación es más corto con el mecanizado de 3 ejes.

Si necesita producir una pieza más profunda o una con geometría compleja, querrá usar el mecanizado de 5 ejes. El uso de máquinas de 5 ejes le permite mecanizar la pieza de trabajo desde todos los lados sin necesidad de rotación manual. Con el mecanizado de 5 ejes, obtendrá mayores rendimientos, mayor precisión y mayor libertad de movimiento, así como la capacidad de fabricar piezas más grandes más rápido.

Materiales CNC comunes

Una de las ventajas del mecanizado CNC es que el proceso es compatible con muchos materiales diferentes, siendo los plásticos y los metales las dos familias de materiales más comunes. Estos son algunos de los plásticos y metales que es probable que encuentre.

Polímeros de alto rendimiento

- Acrilonitrilo butadieno estireno (ABS): El ABS es un termoplástico de ingeniería resistente a impactos con excelentes propiedades mecánicas. Fuerte y rígido a la vez que conserva un grado de flexibilidad, el ABS se destaca por ser mecánicamente fuerte, proporcionar un buen aislamiento y ser resistente a la abrasión y la tensión.

- Polietileno de alta densidad (HDPE): Uno de los polímeros termoplásticos más versátiles que existen, el HDPE es un material flexible y fácil de procesar que es altamente resistente al agrietamiento por tensión, los productos químicos y los corrosivos, incluso a bajas temperaturas. También ofrece una excelente resistencia al impacto. El HDPE se usa comúnmente para fabricar botellas de plástico, tapones, sellos, aisladores, tuberías y muchos otros productos.

- Polietileno de baja densidad (LDPE): Utilizado principalmente para crear aparatos ortopédicos y protésicos, este plástico resistente y flexible es fácil de soldar y sellar con calor. Si bien proporciona una buena resistencia química, el LDPE no es ideal para aplicaciones que requieren rigidez, alta resistencia estructural o resistencia a altas temperaturas.

- Poliamida (PA) o Nylon: Los nailons son una familia de plásticos de baja fricción que son adecuados para reemplazar componentes metálicos, como cojinetes o bujes, debido a su combinación única de elasticidad, rigidez y dureza. Los nailon se pueden reforzar con una gama de aditivos para crear materiales y propiedades químicas específicas o se pueden combinar con otros plásticos para aumentar el rendimiento y las características del material.

- Poliamida (PA) o Nylon 30% GF: Las fibras de vidrio, uno de los aditivos más comunes para los plásticos de ingeniería, aumentan drásticamente la resistencia y la rigidez de las piezas de nailon. Desafortunadamente, estas fibras también aumentan la fragilidad del material y, por lo tanto, se recomiendan solo para aplicaciones que no impliquen tensión o deflexión de alto impacto.

- Policarbonato (PC): Este plástico se usa ampliamente por una serie de razones:es resistente sin dejar de ser liviano, es un buen aislante eléctrico y es naturalmente resistente al calor. La PC es inherentemente transparente y translúcida y absorbe bien los pigmentos. Además, la PC es resistente a ácidos, aceites y grasas diluidos, pero es susceptible al desgaste por hidrocarburos y a los rayos UV.

- Polieterétercetona (PEEK): Un polímero de alto rendimiento con una combinación única de propiedades mecánicas, PEEK es resistente a productos químicos, desgaste, fluencia, fatiga, líquidos y temperatura. Además de ser reciclable y biocompatible, este material también es liviano, fuerte e insoluble en todos los solventes comunes. Al igual que el nailon, PEEK puede reemplazar al metal en el mecanizado CNC. Las aplicaciones comunes de este material incluyen unidades de pistón, piezas críticas de motores de aviones y jeringas dentales. En particular, es uno de los plásticos de mecanizado CNC más caros del mercado.

- Polieterimida (PEI): Comúnmente conocido como ULTEM®, PEI es un plástico de alto rendimiento y un elemento básico de fabricación. PEI no solo es fuerte y fácil de usar, sino que también es resistente a los productos químicos y las llamas, y puede soportar temperaturas extremadamente altas sin perder sus propiedades eléctricas estables. Por esta razón, PEI se usa típicamente para crear productos como tableros de circuitos, anteojos, equipos de preparación y esterilización de alimentos y piezas de aviones. Es uno de los pocos polímeros termoplásticos amorfos disponibles comercialmente que mantiene su integridad mecánica a altas temperaturas.

- Polimetilmetacrilato (PMMA): El PMMA es un polímero termoplástico rígido a menudo llamado acrílico o vidrio acrílico. Extremadamente resistente a los golpes, este material resistente y liviano es translúcido y resistente a la intemperie y a la luz ultravioleta, lo que lo hace ideal para aplicaciones de bajo estrés como invernaderos, cubiertas de luces de automóviles y señales de giro, o paneles solares. Sin embargo, es importante tener en cuenta que el PMMA es susceptible a altas temperaturas, impactos, desgaste y abrasión, y es propenso a agrietarse bajo cargas pesadas.

- Polioximetileno (POM): Comúnmente conocido como Acetal o por su nombre comercial, Delrin®, este termoplástico semicristalino de grado de ingeniería ofrece excelente estabilidad dimensional, rigidez y baja fricción. Debido a estas propiedades, el acetal se usa a menudo para crear piezas de alta precisión que se usan en aplicaciones donde se requiere alta resistencia, durabilidad y un amplio rango de temperatura de funcionamiento (-40 °C a 120 °C).

- Polipropileno (PP): Este plástico rentable es liviano, altamente resistente a los productos químicos en ambientes corrosivos y resistente a la mayoría de los solventes orgánicos, agentes desengrasantes y electrolitos. En comparación con el LDPE y el HDPE, el PP tiene una menor resistencia al impacto pero ofrece una mejor resistencia a la tracción.

- Politetrafluoroetileno (PTFE): El PTFE, comúnmente conocido como Teflon®, es un polímero versátil favorecido por sus propiedades mecánicas. Resistente a los productos químicos, la temperatura, la luz, los rayos UV, el agua, la intemperie, la fatiga y la adhesión, el PTFE se encuentra comúnmente en los revestimientos de las sartenes antiadherentes, pero también se usa en semiconductores, juntas e incluso en algunas aplicaciones médicas. Aunque el PTFE es uno de los plásticos más resistentes a la corrosión, es sensible a la fluencia y la abrasión.

- Cloruro de polivinilo (PVC): El PVC es uno de los plásticos más antiguos del mundo. Blanco y rígido, el PVC es una alternativa de caucho asequible que ha tenido una gran demanda durante décadas. Con una gran resistencia a la luz, los productos químicos y la corrosión, el PVC es un material popular en los sectores de la atención médica, TI, transporte, textiles y construcción.

- Polietileno de ultra alto peso molecular (UHMW): Un plástico resistente, versátil y altamente maquinable, UHMW se puede utilizar para crear piezas con alta resistencia a la abrasión y al desgaste, durabilidad y bajos coeficientes de fricción. UHMW no suele ser adecuado para aplicaciones de alta carga o condiciones que superan los 80 a 100 °C.

Metales

Los aceros y aceros inoxidables, los aluminios y los metales blandos como el latón, el bronce, el titanio y el cobre se encuentran entre los metales mecanizables más populares. Si bien los aceros y los aluminios son los que se mecanizan con mayor frecuencia, cada familia de metales ofrece un conjunto diferente de propiedades físicas y puntos de precio.

- Aluminios: Los aluminios son metales blandos, de baja densidad y no magnéticos que son mucho más fáciles de mecanizar que el acero. Debido a su baja resistencia a la tracción, estos metales suelen estar aleados con otros materiales para acentuar las propiedades físicas deseadas. Los aluminios generalmente pesan alrededor de 1/3 del peso del acero, lo que significa que ofrecen una mejor relación resistencia-peso. Esto puede ser útil para aligerar piezas. También son mucho mejores conductores térmicos y eléctricos que los aceros.

- Aceros: Los aceros son metales a base de hierro que han sido aleados con carbono y otros metales, típicamente incluyendo manganeso, fósforo o azufre. Los aceros tienden a ser más resistentes y duraderos que los aluminios. Sin embargo, también son más pesados y difíciles de mecanizar sin el uso de carburo u otras herramientas especiales, lo que puede aumentar los costos de producción.

- Aceros inoxidables: La principal diferencia entre los aceros y los aceros inoxidables es que estos últimos están aleados con cromo en lugar de carbono. Mientras que los aceros estándar son susceptibles a la oxidación y la corrosión cuando se exponen a la humedad y el oxígeno, el contenido de cromo en los aceros inoxidables crea una capa pasiva de óxido de cromo en la superficie del metal, lo que evita que el hierro se oxide más. Esto también inhibe la capacidad del acero para conducir electricidad. Los aceros inoxidables se pueden alear con otros metales (como molibdeno, níquel o titanio) para aumentar la resistencia de una pieza a la corrosión y al calor.

- Metales blandos: Los metales blandos como el latón, el bronce, el titanio y el cobre ofrecen una amplia gama de características físicas atractivas para aplicaciones específicas. Sin embargo, los metales blandos, especialmente aquellos con un alto contenido de cobre, en realidad pueden ser más difíciles de mecanizar debido a la alta ductilidad del cobre. El mecanizado de metales blandos puede contribuir a una mayor acumulación de calor en el sitio de corte, mayor desgaste de la herramienta y excoriación (una acumulación gomosa en el filo de la herramienta). El titanio, específicamente, también es menos rígido que otros metales y, por lo tanto, requiere un agarre firme de la pieza de trabajo para garantizar la precisión y la exactitud. Todos estos factores pueden contribuir a mayores costos de mecanizado para metales blandos.

Acabados superficiales CNC y post-procesado

Después de mecanizar una pieza o componente, es posible que deba someterse a uno o más procesos de acabado. Estos procesos se pueden utilizar para eliminar defectos estéticos, mejorar la apariencia de un producto, proporcionar fuerza y resistencia adicionales, ajustar la conductividad eléctrica y más. Los procesos de acabado comunes para las piezas mecanizadas son el anodizado, el recubrimiento en polvo y el granallado. Sin embargo, también es común dejar las piezas como mecanizadas o fresadas cuando no son necesarios otros acabados.

Opciones comunes de acabado CNC

- Anodizado (aluminio): El anodizado es un proceso electroquímico en el que las aleaciones de aluminio o titanio se sumergen en un baño electrolítico para espesar la capa de óxido natural de una pieza mecanizada y hacerla más densa, eléctricamente no conductora y más duradera. Los acabados anodizados también prometen un buen control dimensional, lo que hace que se utilicen mejor en aplicaciones de ingeniería de alto rendimiento, en particular para cavidades internas y piezas pequeñas. El anodizado ofrece uno de los acabados estéticamente más agradables para piezas mecanizadas CNC, pero tiene un precio más alto.

- Granallado (metal o plástico): El granallado utiliza un sistema de aire presurizado para disparar millones de perlas de vidrio en la pieza, lo que elimina eficazmente las marcas de herramientas y las imperfecciones, y se puede usar para crear un acabado superficial granulado, mate o satinado uniforme. El granallado no agrega propiedades químicas ni mecánicas y, a diferencia del recubrimiento en polvo que agrega material a una pieza, es un acabado reductor, lo que significa que el proceso elimina material de la pieza. Esta es una consideración importante si su pieza tiene tolerancias estrictas. El granallado es uno de los acabados superficiales más asequibles, pero debe ejecutarse manualmente. El tamaño y el grado del cordón también afectarán el acabado final.

- Óxido negro (acero, acero inoxidable, cobre): Este proceso de tratamiento electroquímico o químico crea óxido de hierro negro en la superficie de los metales ferrosos. También llamado ennegrecimiento, oxidación o pasivación negra, este proceso no deposita simplemente una capa de óxido negro en la superficie del metal. Más bien, la reacción química entre el hierro del metal y la solución salina oxidante crea un óxido de hierro llamado magnetita, que tiene un aspecto negro mate. Este proceso mejora la estabilidad dimensional y la apariencia estética de la pieza al mismo tiempo que reduce el reflejo de la luz de la superficie, lo cual es importante para las piezas utilizadas en aplicaciones que involucran radiación. El acero oxidado negro también puede ayudar a afilar herramientas como puntas de destornilladores y brocas.

- Recubrimiento en polvo (todos los metales): El recubrimiento en polvo es similar a la pintura en aerosol. La pieza mecanizada recibe una capa de imprimación para protegerla contra la corrosión. Luego, la pieza se "pinta" con una capa de polvo seco con una pistola de pulverización electrostática y se cura en un horno calentado a por lo menos 200 °C. Se pueden aplicar varias capas para aumentar el grosor del acabado, lo que crea una fina capa protectora en la pieza que es fuerte, resistente al desgaste y estéticamente agradable. Este proceso se puede combinar con el granallado para aumentar la resistencia a la corrosión de la pieza y crear una mayor uniformidad en la textura y la apariencia. A diferencia del anodizado, un acabado con recubrimiento en polvo es compatible con todos los metales, es menos quebradizo y ofrece una mayor resistencia al impacto. Sin embargo, el recubrimiento en polvo generalmente brinda menos control dimensional que un acabado anódico y no se recomienda su uso en componentes pequeños o superficies internas. El punto de precio más alto del recubrimiento en polvo también puede encarecer los ciclos de producción más grandes.

- Mecanizado (metal o plástico): No aplicar procesos de acabado a las piezas mecanizadas se denomina acabado "tal como se mecanizó" o "tal como se fresa". La pieza tendrá marcas de herramientas y defectos pequeños pero visibles. Las piezas maquinadas tienen las tolerancias dimensionales más estrictas y son extremadamente asequibles de producir porque no es necesario el procesamiento posterior. Esto es ideal para aplicaciones en las que la integridad dimensional importa más que la estética. Sin embargo, es importante tener en cuenta que sin un acabado adicional o una capa protectora, la dureza de la superficie del mecanizado los hace susceptibles a mellas, rozaduras y arañazos.

Elegir los materiales y acabados adecuados

La selección de materiales y opciones de posprocesamiento para su pieza depende en gran medida de cómo y dónde se utilizará su pieza. Las consideraciones clave de uso final para seleccionar el material de la pieza y el acabado de la superficie incluyen:

- Factores ambientales: Las condiciones ambientales de la aplicación de uso final de una pieza determinada juegan un papel importante en la determinación de qué materiales y tratamientos son ideales. Se deben tener en cuenta factores como el calor, el frío, las llamas, la radiación UV, la exposición a productos químicos o el autoclave, entre otros, para garantizar la viabilidad de la pieza.

- Factores eléctricos: Si una parte requiere propiedades conductoras o aislantes es otra consideración crítica. Sabiendo que su pieza debe conducir la electricidad, puede seleccionar un material conductor como el cobre, mientras que un material como el nailon 66 sería apropiado cuando busque un buen aislante.

- Factores mecánicos: Las piezas destinadas a soportar cargas pesadas, desgaste u otras fuerzas externas deben fabricarse con materiales que puedan soportar esas fuerzas. Identificar las propiedades más deseables o necesarias para una pieza, como la flexibilidad, la resistencia al impacto, la resistencia a la tracción o la compresión, puede ayudar a los equipos a identificar qué materiales se adaptan mejor.

- Consideraciones estéticas: Si bien la estética puede ser una prioridad secundaria para algunas partes, este no es el caso para muchos productos de consumo. Algunas piezas o aplicaciones pueden requerir materiales con opciones cosméticas particulares en lo que respecta al color, la transparencia o el acabado de la superficie.

- Tolerancias: Se espera cierto grado de variación entre las partes en la fabricación, y las tolerancias dimensionales se refieren al rango de variación aceptable dentro del cual deben estar las partes viables. Las tolerancias más estrictas requieren más mano de obra y son más costosas de lograr repetidamente, pero pueden ser necesarias en función de cómo se use un componente.

Diseño para mecanizado CNC

Diseñar una pieza de alta calidad que funcione como se espera es solo la mitad del desafío. También debe poder mecanizar la pieza de manera eficiente y rentable. El diseño para la capacidad de fabricación (DFM) es el marco de proceso que ayuda a integrar cómo se fabricará una pieza con el diseño de la pieza. DFM es fundamental para la fabricación y afecta todo, desde los plazos y costos de producción hasta la eficiencia operativa y la calidad de la pieza en sí. Las consideraciones de diseño más comunes para el mecanizado CNC incluyen:

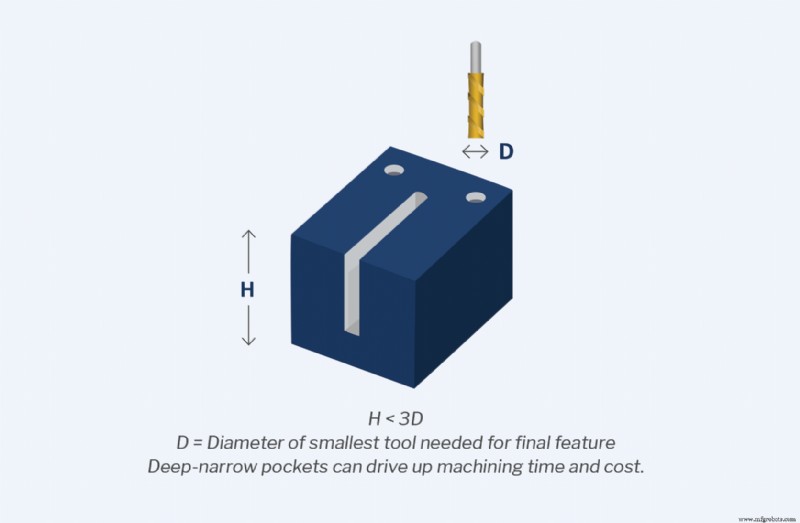

Bolsillos profundos:

Las características como cavidades y ranuras profundas o estrechas requieren herramientas más largas para mecanizarlas correctamente. Sin embargo, las herramientas de corte más largas son más propensas a romperse y, a menudo, son menos precisas debido a las vibraciones o vibraciones del mecanizado. Las características profundas también suelen requerir varios cortes para mecanizar correctamente, lo que aumenta tanto el tiempo de mecanizado como los costes de producción, especialmente porque es probable que se necesiten herramientas más pequeñas para completar las pasadas de acabado. Si se deben mecanizar ranuras o cajeras profundas, intente reducir la profundidad de la función tanto como sea posible o aumentar el área de la sección transversal de la cajera. La profundidad de un bolsillo o ranura no debe ser más de 3 veces el diámetro de la herramienta más pequeña necesaria.

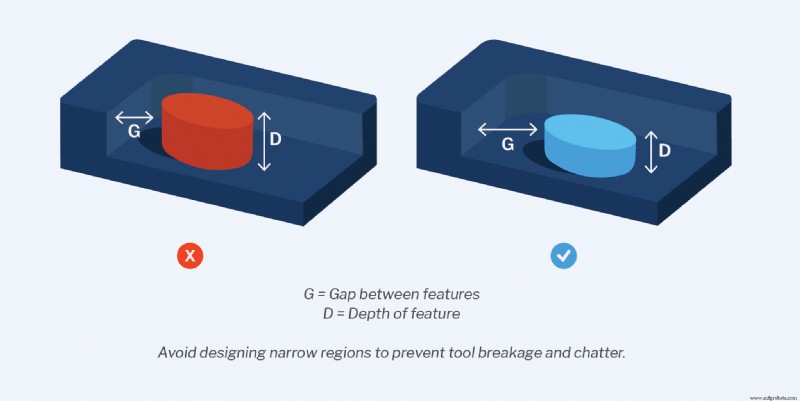

Regiones estrechas:

Las características estrechas limitan el tamaño de las herramientas de corte viables. Esto puede representar un desafío para los fabricantes debido a lo susceptibles que son las herramientas largas y de pequeño diámetro a vibrar y romperse. Al igual que con las características profundas, las regiones estrechas no deben tener menos de 3 veces el diámetro de la herramienta de corte más pequeña. Minimizar la profundidad de estas funciones le permite utilizar herramientas de corte más cortas y de mayor diámetro, lo que ayuda a reducir la vibración de la máquina.

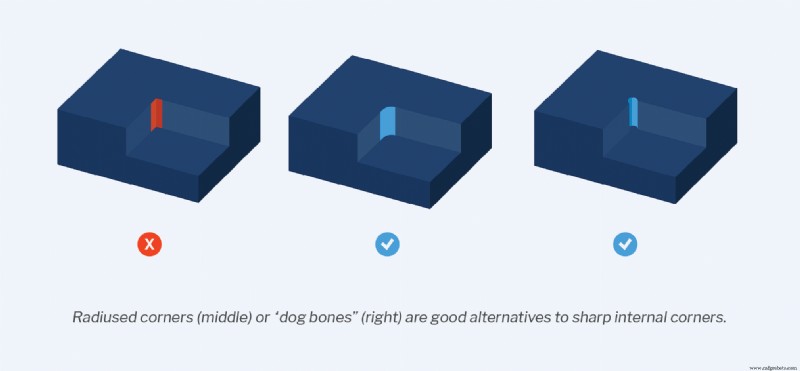

Esquinas internas afiladas:

Las fresas de extremo CNC son circulares, lo que dificulta el mecanizado de esquinas internas afiladas porque las brocas dejarán un radio de esquina. Si bien existen métodos para mecanizar esquinas internas afiladas, estos procesos tienden a ser costosos. En general, se deben evitar las esquinas internas afiladas para las piezas mecanizadas. Los radios de las esquinas internas también deben ser mayores que el radio de la herramienta de corte prevista. Al diseñar los radios internos para que sean más grandes que la herramienta de corte, la máquina puede crear una transición suave entre las paredes. Por el contrario, un radio interno del mismo tamaño que la herramienta de corte obligará a la máquina a realizar un cambio repentino de dirección, lo que dará como resultado un acabado menos uniforme.

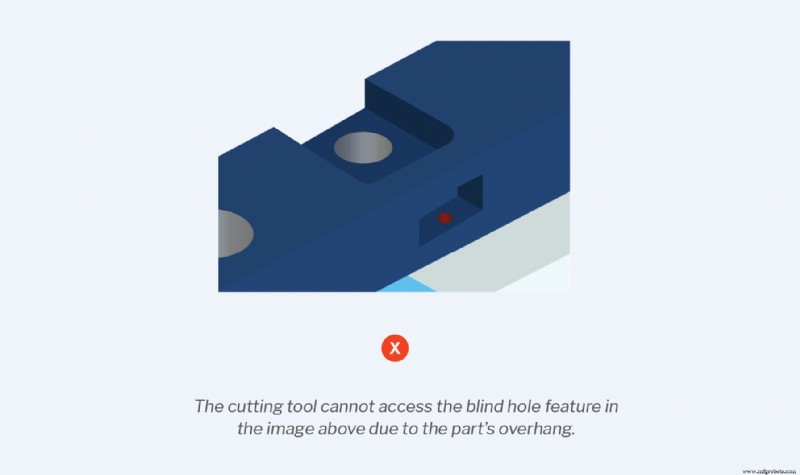

Características inaccesibles:

Las características como los avellanados, aquellos que se abren dentro de otra cajera o cajeras con corrientes de aire negativas, pueden representar un desafío importante para los equipos de producción. Estas características de diseño toman mucho más tiempo para mecanizar debido a lo difícil que puede ser permitir el acceso de la herramienta de corte. Es fundamental asegurarse de que las herramientas de corte puedan acceder libremente a todas las funciones de una pieza sin que ninguna otra función las bloquee.

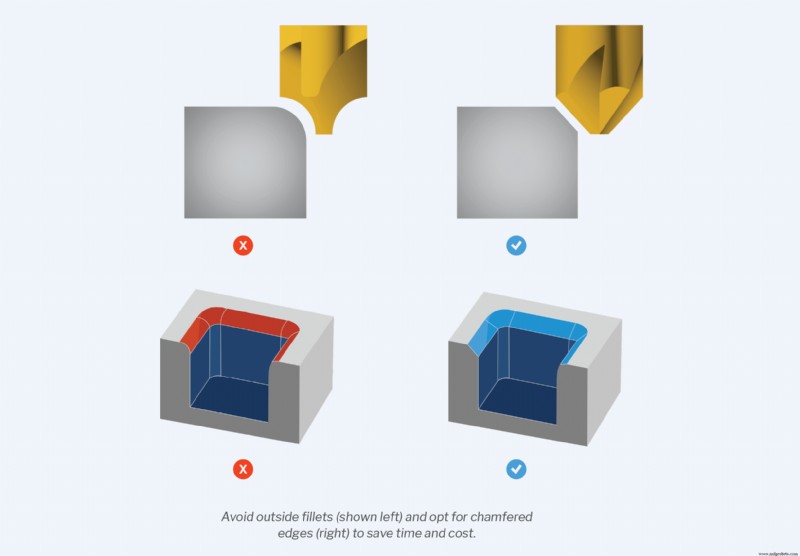

Filetes exteriores:

Los filetes exteriores o las esquinas redondeadas a lo largo del borde superior de las cajeras, protuberancias, ranuras y otras características requieren herramientas de corte personalizadas respaldadas por una configuración de mecanizado precisa, una combinación que puede volverse costosa rápidamente. Biselar o achaflanar los bordes exteriores puede ayudar a evitar estos costos.

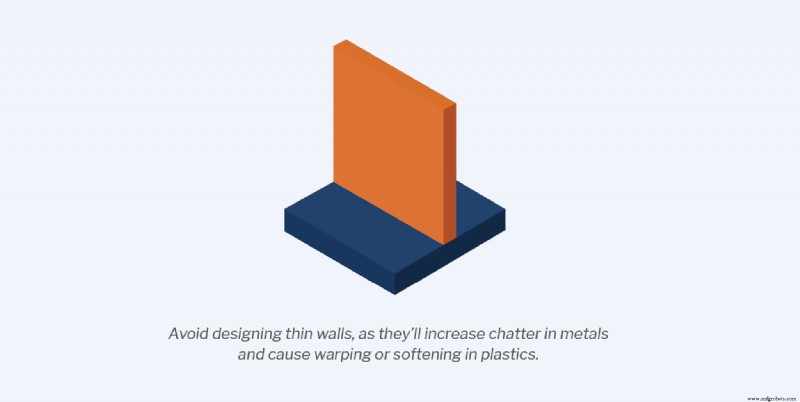

Grosor de pared:

Las paredes delgadas pueden crear problemas tanto para las piezas de metal como para las de plástico y deben evitarse siempre que sea posible. Las paredes delgadas de metal son más propensas a vibrar, por ejemplo, lo que afecta negativamente la precisión de la pieza y su acabado superficial. Las piezas de plástico con paredes delgadas también tienen más probabilidades de deformarse o ablandarse. El espesor de pared mínimo para las piezas de metal debe ser de 0,03" (0,762 mm) y de 0,06" (1,524 mm) para las piezas de plástico.

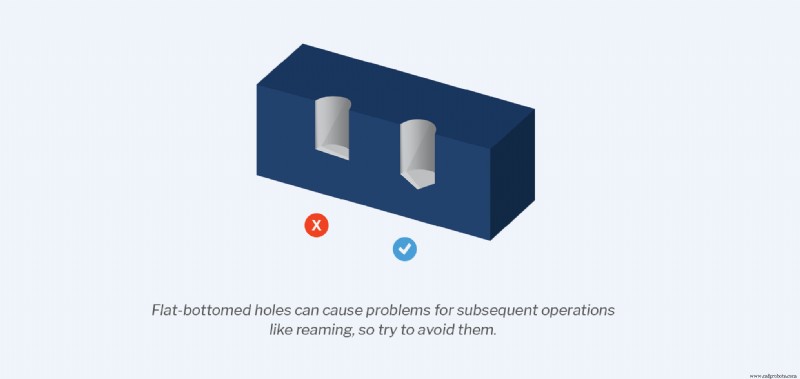

Agujeros de fondo plano:

Los orificios con fondos planos no solo son difíciles de mecanizar, sino que también tienden a crear dificultades para cualquier operación posterior. En general, los equipos de productos deben evitar los agujeros ciegos con fondos planos en favor de las brocas helicoidales estándar, que crean agujeros con fondos en forma de cono.

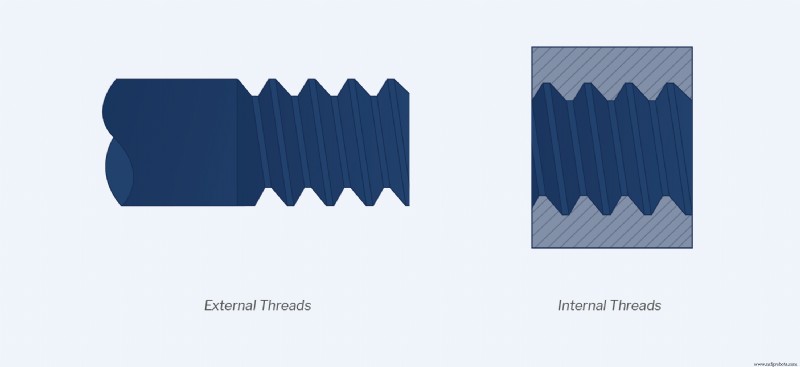

Piezas roscadas:

Al mecanizar roscas internas o externas, existen algunas consideraciones de diseño diferentes.

Para roscas internas:

- Incluya un avellanado al final de las roscas internas.

- Reduzca la cantidad de subprocesos siempre que sea posible. La mayor parte del estrés de una pieza en realidad recae en los primeros tres hilos, por lo que aumenta el número

- de subprocesos produce rendimientos decrecientes.

- Utilice formas y tamaños estándar.

- Opte por hilos gruesos para mantener los costos bajos.

Para hilos externos:

- Incluya un chaflán en todos los diseños de tornillos.

- Evite terminar cerca del hombro de áreas con diámetros grandes.

- Las roscas externas torneadas deben tener una ranura de alivio.

- Use roscas externas más cortas a menos que la pieza requiera específicamente una alta resistencia de rosca.

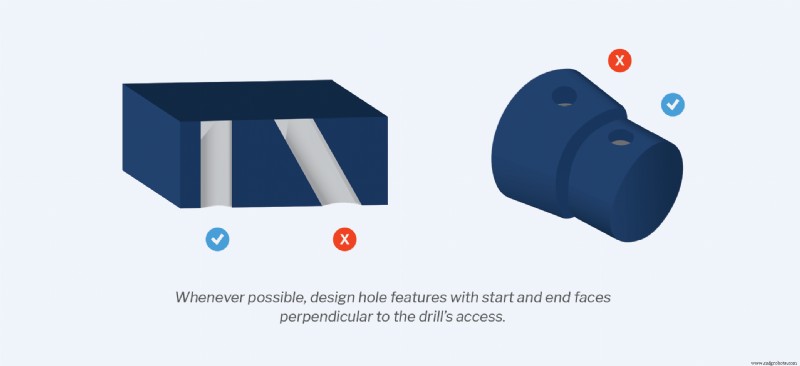

Entradas y salidas de perforación:

Si la superficie de una pieza de trabajo no es perpendicular al eje de un taladro, la punta del taladro se desviará cuando entre en contacto con el material. Para minimizar las rebabas de salida desiguales y agilizar el proceso de eliminación de rebabas, asegúrese de que las características del orificio tengan caras iniciales y finales que sean perpendiculares al eje de perforación.

Una lista de verificación para reducir costos

Las piezas con diseños o procesos de fabricación complejos pueden tener una serie de efectos posteriores. La complejidad puede aumentar el tiempo y el costo del mecanizado, presentar oportunidades de error y dificultar que los usuarios finales comprendan el uso exacto de los componentes o las piezas. Separar qué características y funciones de diseño son vitales para la viabilidad de la pieza de aquellas que son deseables pero no críticas ayuda a eliminar la complejidad innecesaria del diseño de una pieza y las operaciones de mecanizado.

Si bien la mayoría de los trabajos de mecanizado CNC requieren más de una orientación de configuración, querrá mantener la cantidad de orientaciones por pieza al mínimo. Por ejemplo, si necesita voltear una pieza de trabajo tres veces para que las herramientas de corte puedan acceder a todas las funciones, esto aumentará los costos porque cada configuración requiere volver a montar la pieza, poner a cero la máquina para establecer el ejes correctos y ejecutando un nuevo programa de código G. Las máquinas de 5 ejes serán más capaces en este aspecto, ya que pueden alcanzar más funciones sin necesidad de múltiples configuraciones, aunque esto depende de la geometría de una pieza en particular.

Minimizing the number of cutting tools required is another way to reduce costs. As much as possible, try to keep radii consistent so that fewer tools are needed to machine internal corners. Likewise, avoid very small details where possible. Smaller cutting tools aren’t able to cut as deep into the workpiece and are also more prone to breaking. Typically, the smallest internal features that can be machined are 0.0394” (1mm), though holes can go as small as 0.0197” (0.5mm).

Choose your critical dimensions thoughtfully. Not every dimension requires inspection or is critical to the viability of the part, so focus your attention on those that are most essential. Determining how precise specific features need to be will allow you to adjust tolerances accordingly, reduce costs, and streamline the manufacturing process. Make sure that tolerances are still within machineable limits, adhere to given standards, and account for tolerance stacking.

Avoid over-dimensioning your part, as well. Unclear part drawings defeat the purpose of geometric dimensioning and tolerancing, which is to clarify and streamline communication. At Fast Radius, we recommend that you align drawing datums with the CNC coordinate system, as using consistent datum reference frames between machining and measurement systems is more likely to ensure parts are accurately located.

If possible, ensure all datums — points, surfaces, or axes used as references for measurement — reference the same setup. If a datum was machined in a previous setup, it becomes more difficult to hold tight tolerances after a setup change. Finally, be conscious about your datums. Choosing reference datums that are easy to measure from will ease manufacturing.

Similar to balancing your tolerances, strategically applying the right inspection levels can help reduce costs and optimize the production processes. Typical inspection options may include a visual inspection of the part, checking part dimensions using hand tools, or a first article inspection (FAI) where the first manufactured part is checked to ensure all requirements have been met. More in-depth inspections require more time and labor, which increases manufacturing costs.

Increasing the number of parts that you inspect will also increase the cost of production, so it’s important that you select the right sampling plan to ensure confidence across the entire order. At Fast Radius, our default sampling rate is based on ANSI ASQ Z1.4 Level 2.

5. Design to common stock sizes

Designing parts to common stock sizes can help streamline the manufacturing process by minimizing the amount of material that needs to be removed from the workpiece. For example:if it’s acceptable for a part surface to retain its stock finish — that is, if the surface can be rougher than 125 μin Ra — and it does not need to be machined, you have an opportunity to reduce machining time without sacrificing part quality.

This is why knowing the common stock sizes for various materials is important. Metals, for instance, are typically available in a number of stock forms, including sheets, rods, bars, or tubes, which can be purchased according to dimensions like length, width, thickness, and diameter.

Keep in mind that metric sizes are more commonly available in Asia, while imperial sizes are more commonly available in the U.S.

6. Minimize deformation risk

Removing a large amount of material from a workpiece can cause the material to deform. This requires additional processing during machining to prevent deformation, leading to higher costs. Plastics have a higher risk of deformation than metals.

7. Choose your material carefully

The material you pick has a significant impact on the overall cost of your part. For example, metals are generally more expensive than plastics. Avoid over-engineering your parts and consider whether a specific grade or material certificate is required for the part. If a generic material can fulfill the part’s requirements or multiple materials can be accepted, select the less expensive material to keep costs low.

The machinability of the material should also be taken into consideration. Steels, for example, are typically more difficult to machine, which leads to higher costs because steel parts take longer to machine and increase wear-and-tear on cutting tools.

Common applications for CNC machining

Many industries rely on CNC machining processes to produce reliable, accurate parts that meet precise specifications and regulatory requirements, including the aerospace, automotive, medical device, electronics, and commercial parts manufacturing sectors.

Aerospace parts are held to high quality, testing, and regulatory standards in order to ensure proper function, fit, and safety. CNC machining is an excellent fit for creating plastic and metal parts with extremely tight tolerances that satisfy the aerospace manufacturer’s need for an incredible degree of precision and a range of highly specialized parts. The same is true for automotive components.

CNC machining can also be used to create a variety of medical devices, from implants to surgical implements to components for medical electronics.

Care and precision are critical when producing these sorts of devices and tools, as they are held to additional safety standards and requirements. Semiconductors and electronics components also have incredibly stringent precision requirements and tolerance standards, given their size and complexity. As a process, CNC machining has few material limitations, allowing it to be used with conductive materials like silicon. Many commercial parts — from aluminum castings and extrusions to steel and plastic parts — can also be machined.

Another common application for CNC machining is tooling, or the process of creating the various components, tools, machinery, and master patterns that will be used in production. Tooling is an integral part of every manufacturing and molding process and encompasses items like molds, jigs, and fixtures.

Starting your CNC machining project with Fast Radius

At Fast Radius, we make it simple and straightforward to get quality parts through our CNC machining service. To get started, visit os.fastraidus.com, upload your part designs, and you’ll receive instant DFM feedback. The site also allows you to manage designs and orders from a single, intuitive interface.

When you choose Fast Radius, you’re choosing to work with a seasoned group of experts. You’ll receive the full support of our team of engineers, customer success managers, account executives, and others across the business. We’ll also leverage options for domestic and international CNC machining to ensure that your project is carried out as efficiently as possible, without sacrificing quality.

Contact us today to experience the Fast Radius difference or click here to download our comprehensive guide as a PDF.

¿Listo para fabricar tus piezas con Fast Radius?

Inicia tu cotizaciónTecnología Industrial

- La guía esencial para el mecanizado CNC de 5 ejes

- Mecanizado CNC en la industria automotriz

- Una guía para elegir el mejor material CNC para el mecanizado

- ¿Qué es AIaaS? La guía definitiva para la IA como servicio

- La guía definitiva para la gestión del mantenimiento

- Electricidad fría:guía definitiva sobre los conceptos básicos

- Rastreo de circuitos:la guía definitiva

- El costo del mecanizado CNC

- La guía completa de la fresadora CNC de 5 ejes

- El futuro del mecanizado CNC

- Mecanizado CNC de 5 ejes:la guía completa