Motores de inducción polifásicos Tesla

La mayoría de los motores de CA son motores de inducción. Los motores de inducción se ven favorecidos por su robustez y simplicidad. De hecho, el 90% de los motores industriales son motores de inducción.

Nikola Tesla concibió los principios básicos del motor de inducción polifásico en 1883 y tenía un modelo de medio caballo de fuerza (400 vatios) en 1888. Tesla vendió los derechos de fabricación a George Westinghouse por $ 65,000.

La mayoría de los motores industriales grandes (> 1 hp o 1 kW) son motores de inducción polifásicos . Por polifásico, queremos decir que el estator contiene múltiples devanados distintos por polo del motor, impulsados por las correspondientes ondas sinusoidales desplazadas en el tiempo.

En la práctica, se trata de dos o tres fases. Los grandes motores industriales son trifásicos. Si bien incluimos numerosas ilustraciones de motores bifásicos para simplificar, debemos enfatizar que casi todos los motores polifásicos son trifásicos.

Por motor de inducción , queremos decir que los devanados del estator inducen un flujo de corriente en los conductores del rotor, como un transformador, a diferencia de un motor de conmutador de CC cepillado.

Construcción del motor de inducción de CA

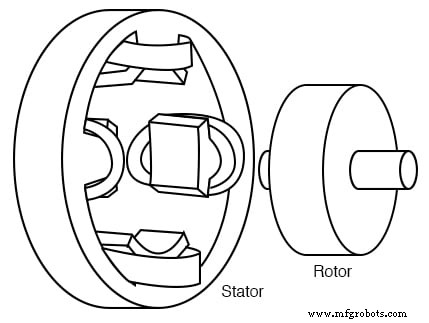

Un motor de inducción está compuesto por un rotor, conocido como inducido, y un estator que contiene devanados conectados a una fuente de energía polifásica, como se muestra en la figura siguiente. El motor de inducción simple de 2 fases que se muestra a continuación es similar al motor de 1/2 caballo de fuerza que Nikola Tesla introdujo en 1888.

Motor de inducción polifásico Tesla

El estator de la figura anterior está enrollado con pares de bobinas correspondientes a las fases de energía eléctrica disponible. El estator del motor de inducción de 2 fases anterior tiene 2 pares de bobinas, un par para cada una de las dos fases de CA.

Las bobinas individuales de un par están conectadas en serie y corresponden a los polos opuestos de un electroimán. Es decir, una bobina corresponde a un polo N, la otra a un polo S hasta que la fase de CA cambia de polaridad. El otro par de bobinas está orientado a 90 ° en el espacio del primer par.

Este par de bobinas está conectado a CA desplazado en el tiempo en 90 ° en el caso de un motor de 2 fases. En la época de Tesla, la fuente de las dos fases de CA era un alternador de 2 fases.

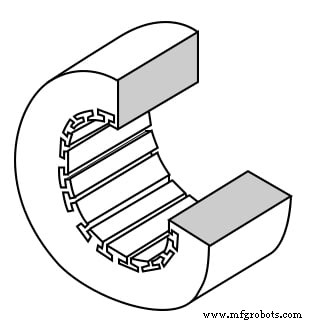

El estator en la figura anterior tiene saliente , polos salientes obvios, como se usa en el motor de inducción temprano de Tesla. Este diseño se utiliza hasta el día de hoy para motores de potencia sub-fraccional (<50 vatios). Sin embargo, para motores más grandes, se obtienen menos pulsaciones de par y mayor eficiencia si las bobinas están incrustadas en ranuras cortadas en las laminaciones del estator (figura siguiente).

Marco del estator que muestra las ranuras para los devanados

Las láminas del estator son anillos delgados aislados con ranuras perforadas de láminas de acero de grado eléctrico. Una pila de estos se asegura con tornillos en los extremos, que también pueden sujetar las carcasas de los extremos.

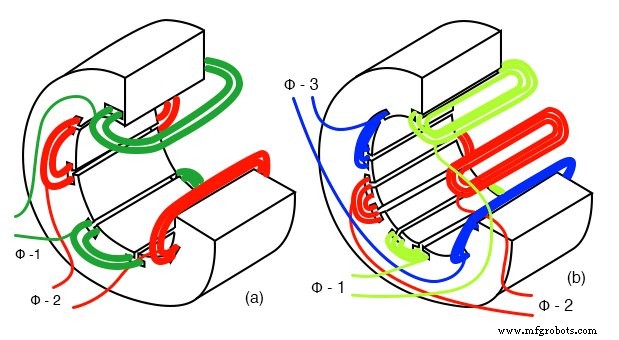

Estator con (a) 2-φ y (b) 3-φ devanados

En la figura anterior, los devanados tanto para un motor bifásico como para un motor trifásico se han instalado en las ranuras del estator. Las bobinas se enrollan en un dispositivo externo y luego se insertan en las ranuras. El aislamiento encajado entre la periferia de la bobina y la ranura protege contra la abrasión.

Los devanados del estator reales son más complejos que los devanados individuales por polo en la figura anterior. Comparando el motor de 2 φ con el motor de 2 φ de Tesla con polos salientes, el número de bobinas es el mismo. En los motores grandes reales, un devanado de polo se divide en bobinas idénticas insertadas en muchas ranuras más pequeñas que las anteriores.

Este grupo se denomina cinturón de fase (vea la figura a continuación). Las bobinas distribuidas del cinturón de fase cancelan algunos de los armónicos impares, produciendo una distribución del campo magnético más sinusoidal a través del polo. Esto se muestra en la sección del motor síncrono.

Las ranuras en el borde del poste pueden tener menos vueltas que las otras ranuras. Las ranuras de borde pueden contener bobinados de dos fases. Es decir, las correas de fase se superponen.

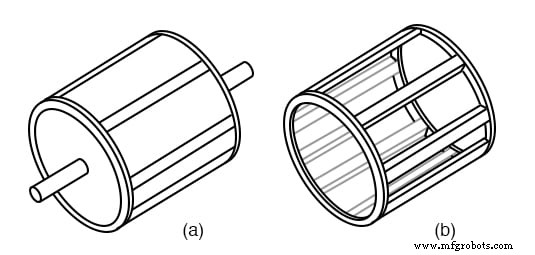

La clave de la popularidad del motor de inducción de CA es su simplicidad, como lo demuestra el rotor simple (figura siguiente). El rotor consta de un eje, un rotor laminado de acero y una jaula de ardilla de cobre o aluminio incrustada. , mostrado en (b) retirado del rotor.

En comparación con el inducido de un motor de CC, no hay conmutador. Esto elimina las escobillas, los arcos eléctricos, las chispas, el polvo de grafito, el ajuste y reemplazo de las escobillas y el nuevo mecanizado del conmutador.

Rotor laminado con (a) jaula de ardilla incrustada, (b) jaula conductora retirada del rotor

Los conductores de la jaula de ardilla pueden estar sesgados, torcidos con respecto al eje. La desalineación con las ranuras del estator reduce las pulsaciones de par.

Tanto los núcleos del rotor como del estator están compuestos por una pila de láminas aisladas. Las laminaciones están recubiertas con óxido o barniz aislante para minimizar las pérdidas por corrientes parásitas. La aleación utilizada en las laminaciones se selecciona para bajas pérdidas por histéresis.

Teoría de funcionamiento de motores de inducción

Una breve explicación del funcionamiento es que el estator crea un campo magnético giratorio que arrastra el rotor.

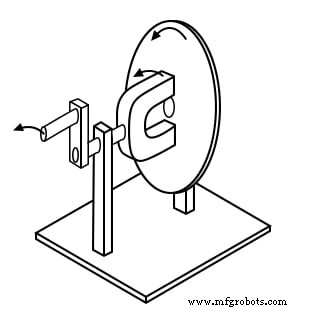

La teoría de funcionamiento de los motores de inducción se basa en un campo magnético giratorio. Una forma de crear un campo magnético giratorio es hacer girar un imán permanente. Si las líneas de flujo magnéticas en movimiento cortan un disco conductor, seguirá el movimiento del imán.

Las líneas de flujo que cortan el conductor inducirán un voltaje, y el consiguiente flujo de corriente, en el disco conductor. Este flujo de corriente crea un electroimán cuya polaridad se opone al movimiento del imán permanente: Ley de Lenz .

La polaridad del electroimán es tal que tira del imán permanente. El disco sigue con un poco menos de velocidad que el imán permanente.

El campo magnético giratorio produce un par en el disco conductor

El par desarrollado por el disco es proporcional al número de líneas de flujo que cortan el disco y la velocidad a la que corta el disco. Si el disco girara a la misma velocidad que el imán permanente, no habría flujo que cortara el disco, no habría flujo de corriente inducida, no habría campo electromagnético, no habría torsión.

Por lo tanto, la velocidad del disco siempre será inferior a la del imán permanente giratorio, de modo que las líneas de flujo que cortan el disco inducen una corriente, crean un campo electromagnético en el disco, que sigue al imán permanente.

Si se aplica una carga al disco, disminuyéndolo, se desarrollará más torque a medida que más líneas de flujo corten el disco. El par es proporcional al deslizamiento , el grado en que el disco cae detrás del imán giratorio. Más deslizamiento corresponde a más flujo cortando el disco conductor, desarrollando más torque.

Un velocímetro de corrientes parásitas automotrices analógico se basa en el principio ilustrado anteriormente. Con el disco sujeto por un resorte, la desviación del disco y la aguja es proporcional a la velocidad de rotación del imán.

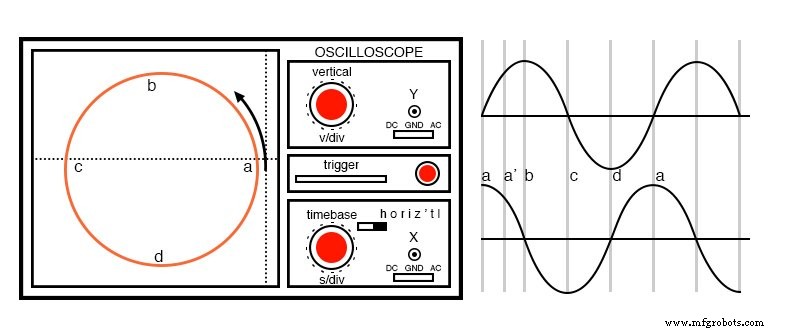

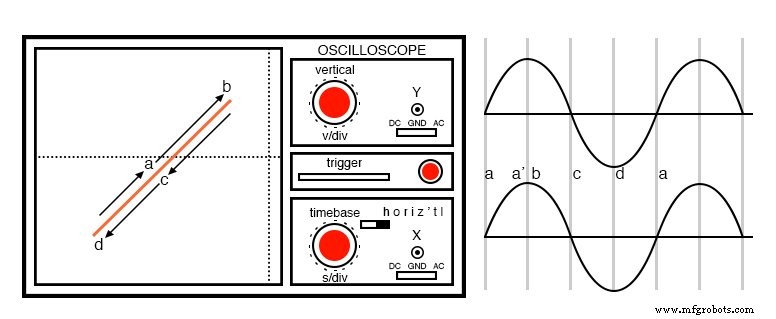

Un campo magnético giratorio es creado por dos bobinas colocadas en ángulo recto entre sí, impulsadas por corrientes que están desfasadas 90 °. Esto no debería sorprenderle si está familiarizado con los patrones de Lissajous del osciloscopio.

Fuera de fase (90 °), las ondas sinusoidales producen un patrón circular de Lissajous

En la figura anterior, se produce un Lissajous circular impulsando las entradas del osciloscopio horizontal y vertical con ondas sinusoidales desfasadas en 90 °. Comenzando en (a) con una deflexión máxima de "X" y mínima de "Y", la traza se mueve hacia arriba y hacia la izquierda hacia (b).

Entre (a) y (b) las dos formas de onda son iguales a 0,707 Vpk a 45 °. Este punto (0.707, 0.707) cae en el radio del círculo entre (a) y (b) La traza se mueve hacia (b) con una deflexión mínima “X” y máxima “Y”. Con una deflexión máxima negativa "X" y mínima "Y", la traza se mueve hacia (c).

Luego, con un mínimo de "X" y un máximo de "Y" negativo, se mueve a (d), y vuelve a (a), completando un ciclo.

Círculo de traza del coseno del eje X y del coseno del eje Y

La figura muestra las dos ondas sinusoidales con desplazamiento de fase de 90 ° aplicadas a las placas deflectoras del osciloscopio que están en ángulo recto en el espacio. La combinación de ondas sinusoidales en fase de 90 ° y deflexión en ángulo recto da como resultado un patrón bidimensional:un círculo. Este círculo se traza mediante un haz de electrones que gira en sentido antihorario.

Como referencia, la figura siguiente muestra por qué las ondas sinusoidales en fase no producen un patrón circular. La desviación igual de "X" e "Y" mueve el punto iluminado desde el origen en (a) hacia la derecha (1,1) en (b), hacia abajo a la izquierda hasta el origen en (c), hacia abajo a la izquierda hasta (-1 .-1) en (d), y de espaldas al origen. La línea se produce por deflexiones iguales a lo largo de ambos ejes; y =x es una línea recta.

Sin movimiento circular desde formas de onda en fase

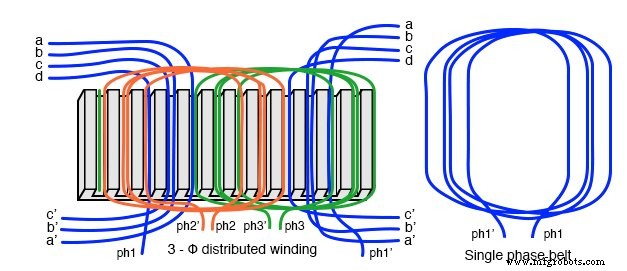

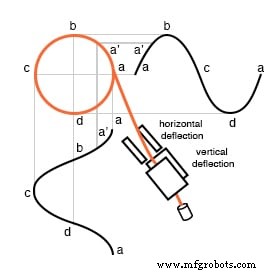

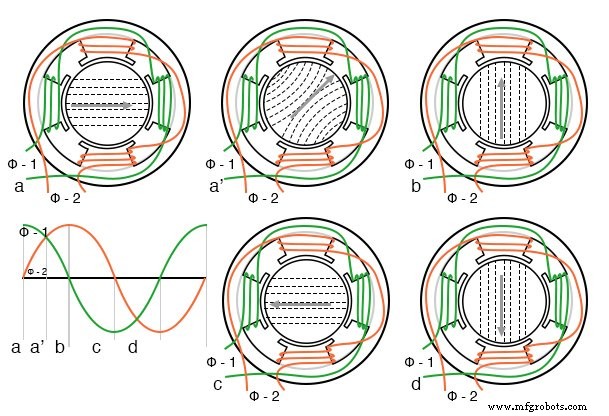

Si un par de ondas sinusoidales desfasadas de 90 ° produce un Lissajous circular, un par similar de corrientes debería poder producir un campo magnético giratorio circular. Tal es el caso de un motor bifásico. Por analogía, tres devanados colocados a 120 ° en el espacio y alimentados con las correspondientes corrientes en fase de 120 ° también producirán un campo magnético giratorio.

Campo magnético giratorio de ondas sinusoidales en fase de 90 °

A medida que las ondas sinusoidales en fase de 90 °, la figura anterior, avanzan desde los puntos (a) al (d), el campo magnético gira en sentido antihorario (figuras a-d) de la siguiente manera:

- (a) φ-1 máximo, φ-2 cero

- (a ’) φ-1 70%, φ-2 70%

- (b) φ-1 cero, φ-2 máximo

- (c) φ-1 máximo negativo, φ-2 cero

- (d) φ-1 cero, φ-2 máximo negativo

Velocidad máxima del motor y velocidad del motor síncrono

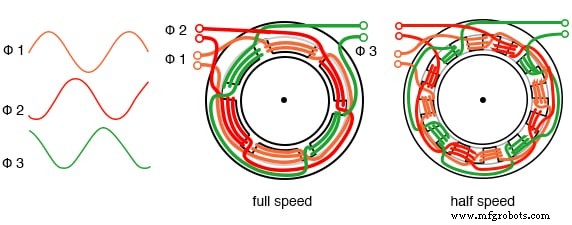

La velocidad de rotación de un campo magnético giratorio del estator está relacionada con el número de pares de polos por fase del estator. La figura de "velocidad máxima" a continuación tiene un total de seis polos o tres pares de polos y tres fases. Sin embargo, solo hay un par de polos por fase.

El campo magnético rotará una vez por ciclo de onda sinusoidal. En el caso de una potencia de 60 Hz, el campo gira a 60 veces por segundo o 3600 revoluciones por minuto (rpm). Para una potencia de 50 Hz, gira a 50 revoluciones por segundo o 3000 rpm. Las 3600 y 3000 rpm, son la velocidad síncrona del motor.

Aunque el rotor de un motor de inducción nunca alcanza esta velocidad, ciertamente es un límite superior. Si duplicamos el número de polos del motor, la velocidad síncrona se reduce a la mitad porque el campo magnético gira 180 ° en el espacio por 360 ° de la onda sinusoidal eléctrica.

Doblar los polos del estator reduce a la mitad la velocidad sincrónica

La velocidad sincrónica viene dada por:

N s =120 · f / P N s =velocidad síncrona en rpm f =frecuencia de potencia aplicada, Hz P =número total de polos por fase, un múltiplo de 2

Ejemplo: La figura de "media velocidad" anterior tiene cuatro polos por fase (trifásica). La velocidad síncrona para una potencia de 50 Hz es:S =120 · 50/4 =1500 rpm

La breve explicación del motor de inducción es que el campo magnético giratorio producido por el estator arrastra el rotor con él.

La explicación más larga y correcta es que el campo magnético del estator induce una corriente alterna en los conductores de jaula de ardilla del rotor, lo que constituye un secundario del transformador. Esta corriente de rotor inducida, a su vez, crea un campo magnético.

El campo magnético del estator giratorio interactúa con este campo del rotor. El campo del rotor intenta alinearse con el campo del estator giratorio. El resultado es la rotación del rotor de jaula de ardilla. Si no hubiera una carga de torsión del motor mecánico, ningún cojinete, resistencia al viento u otras pérdidas, el rotor giraría a la velocidad síncrona.

Sin embargo, el desliz entre el rotor y el campo del estator de velocidad síncrona desarrolla el par. Es el flujo magnético que corta los conductores del rotor a medida que se desliza lo que desarrolla el par. Por lo tanto, un motor cargado se deslizará en proporción a la carga mecánica.

Si el rotor funcionara a velocidad síncrona, no habría flujo de estator cortando el rotor, no habría corriente inducida en el rotor, no habría torque.

Par en motores de inducción

Cuando se aplica energía por primera vez al motor, el rotor está en reposo, mientras que el campo magnético del estator gira a la velocidad síncrona N s . El campo del estator corta el rotor a la velocidad síncrona N s . La corriente inducida en las vueltas en cortocircuito del rotor es máxima, al igual que la frecuencia de la corriente, la frecuencia de la línea.

A medida que el rotor acelera, la velocidad a la que el flujo del estator corta el rotor es la diferencia entre la velocidad síncrona N s y la velocidad real del rotor N, o (N s - N). La relación entre el flujo real que corta el rotor y la velocidad síncrona se define como deslizamiento :

s =(N s - N) / N s donde:N s =velocidad síncrona, N =velocidad del rotor

La frecuencia de la corriente inducida en los conductores del rotor es tan alta como la frecuencia de la línea en el arranque del motor, disminuyendo a medida que el rotor se acerca a la velocidad síncrona. Frecuencia del rotor viene dado por:

f r =s · f donde:s =deslizamiento, f =frecuencia de la línea de alimentación del estator

El deslizamiento al 100% de par es típicamente del 5% o menos en los motores de inducción. Por tanto, para f =50 Hz de frecuencia de línea, la frecuencia de la corriente inducida en el rotor fr =0,05 · 50 =2,5 Hz. ¿Por qué es tan bajo? El campo magnético del estator gira a 50 Hz. La velocidad del rotor es un 5% menor.

El campo magnético giratorio solo corta el rotor a 2,5 Hz. Los 2,5 Hz son la diferencia entre la velocidad síncrona y la velocidad real del rotor. Si el rotor gira un poco más rápido, a la velocidad síncrona, ningún flujo cortará el rotor en absoluto, f r =0.

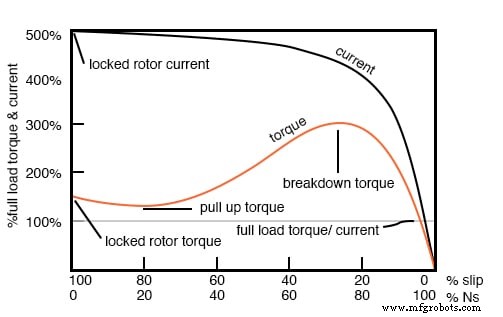

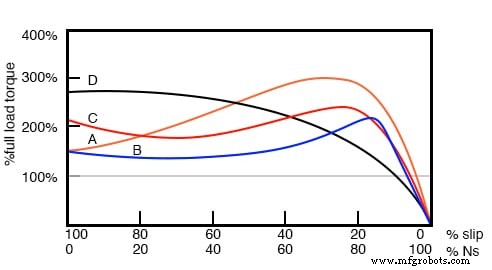

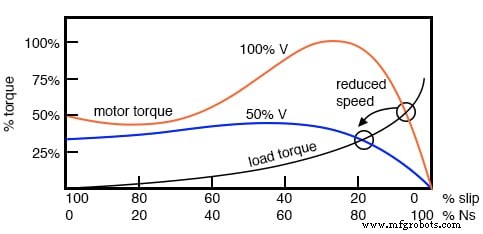

Par y velocidad frente al% de deslizamiento. % N s =% De velocidad sincrónica

La figura anterior muestra ese par de arranque conocido como par de rotor bloqueado (LRT) es superior al 100% del par a plena carga (FLT), la clasificación de par continua segura. El par del rotor bloqueado es aproximadamente el 175% de FLT para el motor de ejemplo que se muestra en la gráfica anterior.

Corriente de inicio conocida como corriente de rotor bloqueado (LRC) es el 500% de la corriente a plena carga (FLC), la corriente de funcionamiento segura. La corriente es alta porque es análoga a un secundario en cortocircuito en un transformador. A medida que el rotor comienza a girar, el par puede disminuir un poco para ciertas clases de motores a un valor conocido como par de tracción .

Este es el valor de par más bajo jamás encontrado por el motor de arranque. A medida que el rotor gana el 80% de la velocidad síncrona, el par aumenta desde el 175% hasta el 300% del par a plena carga. Este par de ruptura se debe al deslizamiento del 20% más grande de lo normal.

La corriente ha disminuido solo ligeramente en este punto, pero disminuirá rápidamente más allá de este punto. A medida que el rotor acelera a unos pocos porcentajes de velocidad síncrona, tanto el par como la corriente disminuirán sustancialmente. El deslizamiento será solo de unos pocos porcentajes durante el funcionamiento normal.

Para un motor en funcionamiento, cualquier parte de la curva de par por debajo del 100% del par nominal es normal. La carga del motor determina el punto de funcionamiento en la curva de par. Si bien el par y la corriente del motor pueden exceder el 100% durante unos segundos durante el arranque, el funcionamiento continuo por encima del 100% puede dañar el motor.

Cualquier carga de par del motor por encima del par de ruptura detendrá el motor. El par, el deslizamiento y la corriente se acercarán a cero para una condición de carga de “sin par mecánico”. Esta condición es análoga a un transformador secundario abierto.

Hay varios diseños de motores de inducción básicos que muestran una variación considerable con respecto a la curva de par anterior. Los diferentes diseños están optimizados para arrancar y ejecutar diferentes tipos de cargas. El par de rotor bloqueado (LRT) para varios diseños y tamaños de motor varía del 60% al 350% del par de carga completa (FLT).

La corriente de arranque o la corriente de rotor bloqueado (LRC) puede oscilar entre el 500% y el 1400% de la corriente de carga completa (FLC). Este consumo de corriente puede presentar un problema de arranque para motores de inducción grandes.

Clases de motores NEMA e IEC

Se han desarrollado varias clases (o diseños) estándar para motores, correspondientes a las curvas de par (figura siguiente) para impulsar mejor varios tipos de cargas. La Asociación Nacional de Fabricantes Eléctricos (NEMA) ha especificado las clases de motores A, B, C y D para cumplir con estos requisitos de variadores.

Las clases N y H similares de la Comisión Electrotécnica Internacional (IEC) corresponden a los diseños NEMA B y C respectivamente.

Características de los diseños NEMA

Todos los motores, excepto los de clase D, funcionan con un deslizamiento del 5% o menos a plena carga.

- Clase B (IEC Clase N) Los motores son el motor predeterminado para usar en la mayoría de las aplicaciones. Con un par de arranque de LRT =150% a 170% de FLT, puede arrancar la mayoría de las cargas sin una corriente de arranque excesiva (LRT). La eficiencia y el factor de potencia son altos. Por lo general, impulsa bombas, ventiladores y máquinas herramienta.

- Clase A El par de arranque es el mismo que el de la clase B. El par de caída y la corriente de arranque (LRT) son mayores. Este motor maneja las sobrecargas transitorias que se encuentran en las máquinas de moldeo por inyección.

- Clase C (IEC Clase H) tiene un par de arranque más alto que las clases A y B con LRT =200% de FLT. Este motor se aplica a cargas de arranque difícil que deben accionarse a velocidad constante, como transportadores, trituradoras y bombas y compresores alternativos.

- Clase D Los motores tienen el par de arranque más alto (LRT) junto con una corriente de arranque baja debido al alto deslizamiento (5% a 13% en FLT). El alto deslizamiento da como resultado una velocidad más baja. La regulación de la velocidad es deficiente. Sin embargo, el motor sobresale en la conducción de cargas de velocidad muy variable, como las que requieren un volante de inercia de almacenamiento de energía. Las aplicaciones incluyen punzonadoras, cizallas y elevadores.

- Clase E Los motores son una versión de mayor eficiencia de la clase B.

- Clase F Los motores tienen un LRC, LRT y un par de ruptura mucho más bajos que los de la clase B. Conducen cargas constantes y fáciles de arrancar.

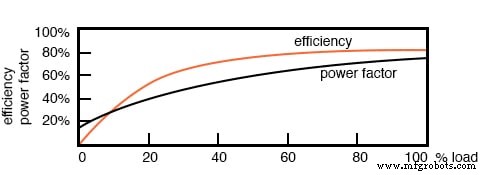

Factor de potencia en motores de inducción

Los motores de inducción presentan un factor de potencia retardado (inductivo) a la línea eléctrica. El factor de potencia en los grandes motores de alta velocidad con carga completa puede ser tan favorable como el 90% para los grandes motores de alta velocidad. A 3/4 de carga completa, el factor de potencia del motor de alta velocidad más grande puede ser del 92%.

El factor de potencia para motores pequeños de baja velocidad puede ser tan bajo como el 50%. Al inicio, el factor de potencia puede estar en el rango del 10% al 25%, aumentando a medida que el rotor alcanza la velocidad.

El factor de potencia (PF) varía considerablemente con la carga mecánica del motor (figura siguiente). Un motor descargado es análogo a un transformador sin carga resistiva en el secundario. Se refleja poca resistencia desde el secundario (rotor) al primario (estator).

Por lo tanto, la línea eléctrica ve una carga reactiva, tan baja como 10% PF. A medida que se carga el rotor, se refleja un componente resistivo creciente del rotor al estator, lo que aumenta el factor de potencia.

Factor de potencia y eficiencia del motor de inducción

Eficiencia en motores de inducción

Los motores trifásicos grandes son más eficientes que los motores trifásicos más pequeños y la mayoría de los motores monofásicos. La eficiencia de un motor de inducción grande puede llegar al 95% a plena carga, aunque el 90% es más común.

La eficiencia para un motor de inducción con carga ligera o sin carga es pobre porque la mayor parte de la corriente está involucrada en el mantenimiento del flujo de magnetización. A medida que aumenta la carga de par, se consume más corriente en la generación de par, mientras que la corriente asociada con la magnetización permanece fija. La eficiencia al 75% FLT puede ser ligeramente superior a la del 100% FLT.

La eficiencia se reduce algunos porcentajes al 50% FLT y se reduce algunos porcentajes más al 25% FLT. La eficiencia solo se vuelve pobre por debajo del 25% FLT. La variación de la eficiencia con la carga se muestra en la figura anterior.

Los motores de inducción suelen estar sobredimensionados para garantizar que su carga mecánica se pueda arrancar y accionar en todas las condiciones de funcionamiento. Si un motor polifásico se carga a menos del 75% del par nominal donde la eficiencia alcanza su punto máximo, la eficiencia sufre solo ligeramente hasta el 25% FLT.

Corrector de factor de potencia Nola

Frank Nola de la NASA propuso un corrector del factor de potencia (PFC) como dispositivo de ahorro de energía para motores de inducción monofásicos a fines de la década de 1970. Se basa en la premisa de que un motor de inducción con carga inferior a la completa es menos eficiente y tiene un factor de potencia más bajo que un motor con carga completa. Por lo tanto, hay que ahorrar energía en los motores parcialmente cargados, en particular los motores 1-φ.

La energía consumida para mantener el campo magnético del estator es relativamente fija con respecto a los cambios de carga. Si bien no hay nada que guardar en un motor completamente cargado, el voltaje a un motor parcialmente cargado puede reducirse para disminuir la energía requerida para mantener el campo magnético.

Esto aumentará el factor de potencia y la eficiencia. Este fue un buen concepto para los motores monofásicos notoriamente ineficientes para los que fue diseñado.

Este concepto no es muy aplicable a los grandes motores trifásicos. Debido a su alta eficiencia (90% +), no hay mucha energía para ahorrar. Además, un motor con un 95% de eficiencia sigue siendo un 94% de eficiencia al 50% de par a plena carga (FLT) y un 90% de eficiencia al 25% de FLT.

The potential energy savings in going from 100% FLT to 25% FLT is the difference in efficiency 95% - 90% =5%. This is not 5% of the full load wattage but 5% of the wattage at the reduced load. The Nola power factor corrector might be applicable to a 3-phase motor which idles most of the time (below 25% FLT), like a punch press.

The payback period for the expensive electronic controller has been estimated to be unattractive for most applications. Though, it might be economical as part of an electronic motor starter or speed Control.

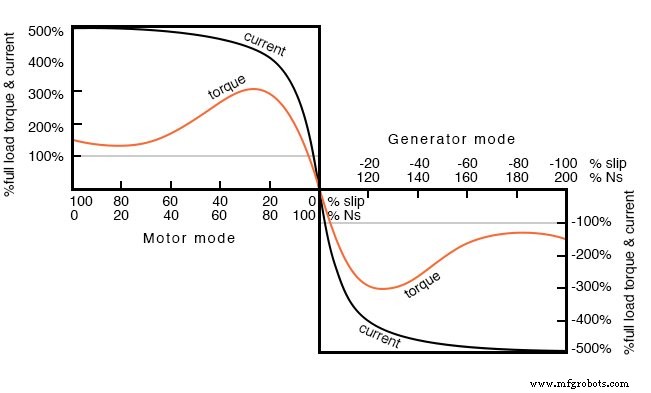

Induction Motors as Alternators

An induction motor may function as an alternator if it is driven by a torque at greater than 100% of the synchronous speed (figure below). This corresponds to a few % of “negative” slip, say -1% slip.

This means that as we are rotating the motor faster than the synchronous speed, the rotor is advancing 1% faster than the stator rotating magnetic field. It normally lags by 1% in a motor. Since the rotor is cutting the stator magnetic field in the opposite direction (leading), the rotor induces a voltage into the stator feeding electrical energy back into the power line.

Negative torque makes induction motor into a generator

Such an induction generator must be excited by a “live” source of 50 or 60 Hz power. No power can be generated in the event of a power company power failure. This type of alternator appears to be unsuited as a standby power source.

As an auxiliary power wind turbine generator, it has the advantage of not requiring an automatic power failure disconnect switch to protect repair crews.

It is fail-safe.

Small remote (from the power grid) installations may be made self-exciting by placing capacitors in parallel with the stator phases. If the load is removed residual magnetism may generate a small amount of current flow.

This current is allowed to flow by the capacitors without dissipating power. As the generator is brought up to full speed, the current flow increases to supply a magnetizing current to the stator. The load may be applied at this point. Voltage regulation is poor. An induction motor may be converted to a self-excited generator by the addition of capacitors.

Startup procedure is to bring the wind turbine up to speed in motor mode by application of normal power line voltage to the stator. Any wind-induced turbine speed in excess of synchronous speed will develop negative torque, feeding power back into the power line, reversing the normal direction of the electric kilowatt-hour meter.

Whereas an induction motor presents a lagging power factor to the power line, an induction alternator presents a leading power factor. Induction generators are not widely used in conventional power plants.

The speed of the steam turbine drive is steady and controllable as required by synchronous alternators. Synchronous alternators are also more efficient.

The speed of a wind turbine is difficult to control and subject to wind speed variation by gusts. An induction alternator is better able to cope with these variations due to the inherent slip. This stresses the gear train and mechanical components less than a synchronous generator.

However, this allowable speed variation only amounts to about 1%. Thus, a direct line connected induction generator is considered to be fixed-speed in a wind turbine (See Doubly-fed induction generator for a true variable speed alternator).

Multiple generators or multiple windings on a common shaft may be switched to provide a high and low speed to accommodate variable wind conditions.

Motor Starting and Speed Control

Some induction motors can draw over 1000% of full load current during starting; though, a few hundred percents is more common. Small motors of a few kilowatts or smaller can be started by direct connection to the power line.

Starting large motors can cause line voltage sag, affecting other loads. Motor-start rated circuit breakers (analogous to slow blow fuses) should replace standard circuit breakers for starting motors of a few kilowatts. This breaker accepts high overcurrent for the duration of starting.

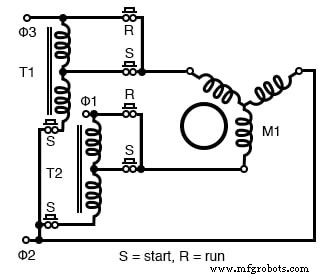

Autotransformer induction motor starter

Motors over 50 kW use motor starters to reduce line current from several hundred to a few hundred percents of full load current. An intermittent duty autotransformer may reduce the stator voltage for a fraction of a minute during the start interval, followed by application of full line voltage as in the figure above.

Closure of the S contacts applies reduced voltage during the start interval. The S contacts open and the R contacts close after starting. This reduces starting current to, say, 200% of full load current. Since the autotransformer is only used for the short start interval, it may be sized considerably smaller than a continuous-duty unit.

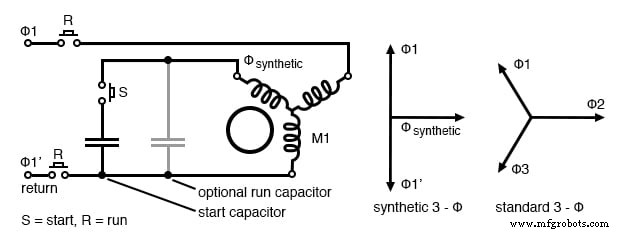

Running Three-Phase Motors on Single-Phase Provisions

Three-phase motors will run on single phase as readily as single-phase motors. The only problem for either motor is starting. Sometimes 3-phase motors are purchased for use on single-phase if three-phase provisioning is anticipated.

The power rating needs to be 50% larger than for a comparable single phase motor to make up for one unused winding. Single-phase is applied to a pair of windings simultaneous with a start capacitor in series with the third winding.

The start switch is opened in the figure below upon motor start. Sometimes a smaller capacitor than the start capacitor is retained while running.

Starting a three-phase motor on single phase

The circuit in the figure above for running a three-phase motor on single phase is known as a static phase converter if the motor shaft is not loaded. Moreover, the motor acts as a 3-phase generator.

Three-phase power may be tapped off from the three stator windings for powering other 3-phase equipment. The capacitor supplies a synthetic phase approximately midway ∠90° between the ∠180° single-phase power source terminals for starting.

While running, the motor generates approximately standard 3-φ, as shown above. Matt Isserstedt shows a complete design for powering a home machine shop.

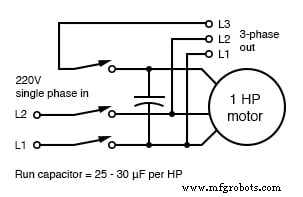

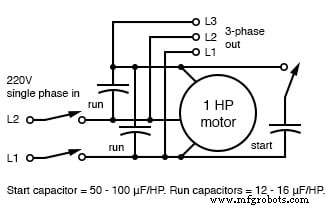

Self-starting static phase converter. Run capacitor =25-30µF per HP. Adapted from Figure 7, Hanrahan

Since a static phase converter has no torque load, it may be started with a capacitor considerably smaller than a normal start capacitor. If it is small enough, it may be left in the circuit as a run-capacitor (See the figure above).

However, smaller run-capacitors result in better 3-phase power output. Moreover, adjustment of these capacitors to equalize the currents as measured in the three phases results in the most efficient machine. However, a large start capacitor is required for about a second to quickly start the converter. Hanrahan provides construction details.

More efficient static phase converter. Start capacitor =50-100µF/HP. Run capacitors =12-16µF/HP. Adapted from Figure 1, Hanrahan

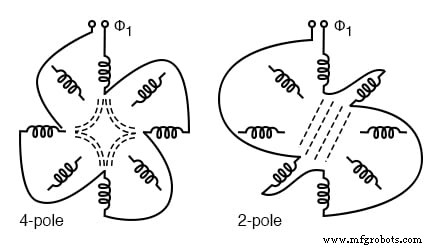

Induction Motors with Multiple Fields

Induction motors may contain multiple field windings, for example, a 4-pole and an 8-pole winding corresponding to 1800 and 900 rpm synchronous speeds. Energizing one field or the other is less complex than rewiring the stator coils.

Multiple fields allow speed change

If the field is segmented with leads brought out, it may be rewired (or switched) from 4-pole to 2-pole as shown above for a 2-phase motor. The 22.5° segments are switchable to 45° segments. Only the wiring for one phase is shown above for clarity.

Thus, our induction motor may run at multiple speeds. When switching the above 60 Hz motor from 4 poles to 2 poles the synchronous speed increases from 1800 rpm to 3600 rpm.

Q: If the motor is driven by 50 Hz, what would be the corresponding 4-pole and 2-pole synchronous speeds?

A:

Ns =120f/P =120*50/4 =1500 rpm (4-pole) Ns =3000 rpm (2-pole)

Induction Motors with Variable Voltage

The speed of small squirrel cage induction motors for applications such as driving fans may be changed by reducing the line voltage. This reduces the torque available to the load which reduces the speed (see figure below).

Variable voltage controls induction motor speed

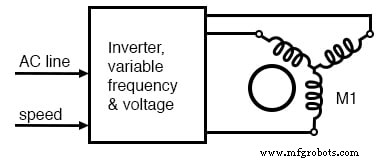

Electronic Speed Control in Induction Motors

Modern solid-state electronics increase the options for speed control. By changing the 50 or 60 Hz line frequency to higher or lower values, the synchronous speed of the motor may be changed. However, decreasing the frequency of the current fed to the motor also decreases reactance XL which increases the stator current.

This may cause the stator magnetic circuit to saturate with disastrous results. In practice, the voltage to the motor needs to be decreased when the frequency is decreased.

Electronic variable speed drive

Conversely, the drive frequency may be increased to increase the synchronous speed of the motor. However, the voltage needs to be increased to overcome increasing reactance to keep current up to a normal value and maintain torque.

The inverter approximates sine waves to the motor with pulse width modulation outputs. This is a chopped waveform which is either on or off, high or low, the percentage of “on” time corresponds to the instantaneous sine wave voltage.

Once electronics is applied to induction motor control, many control methods are available, varying from the simple to complex:

- Scalar Control: Low-cost method described above to control only voltage and frequency, without feedback.

- Vector Control: Also known as a vector phase control. The flux and torque producing components of stator current are measured or estimated on a real-time basis to enhance the motor torque-speed curve. This is computation intensive.

- Direct Torque Control: An elaborate adaptive motor model allows more direct control of flux and torque without feedback. This method quickly responds to load changes.

Tesla Polyphase Induction Motors Summary

- A polyphase induction motor consists of a polyphase winding embedded in a laminated stator and a conductive squirrel-cage embedded in a laminated rotor.

- Three-phase currents flowing within the stator create a rotating magnetic field which induces a current and consequent magnetic field in the rotor. Rotor torque is developed as the rotor slips a little behind the rotating stator field.

- Unlike single-phase motors, polyphase induction motors are self-starting.

- Motor starters minimize loading of the power line while providing a larger starting torque than required during running. Line current reducing starters are only required for large motors.

- Three-phase motors will run on single phase if started.

- A static phase converter is a three-phase motor running on single phase having no shaft load, generating a 3-phase output.

- Multiple field windings can be rewired for multiple discrete motor speeds by changing the number of poles.

Linear Induction Motors

The wound stator and the squirrel cage rotor of an induction motor may be cut at the circumference and unrolled into a linear induction motor. The direction of linear travel is controlled by the sequence of the drive to the stator phases.

The linear induction motor has been proposed as a drive for high-speed passenger trains. Up to this point, the linear induction motor with the accompanying magnetic repulsion levitation system required for a smooth ride has been too costly for all but experimental installations.

However, the linear induction motor is scheduled to replace steam-driven catapult aircraft launch systems on the next generation of the naval aircraft carrier, CVNX-1, in 2013. This will increase efficiency and reduce maintenance.

HOJA DE TRABAJO RELACIONADA:

- Hoja de trabajo de la teoría del motor de CA

Tecnología Industrial

- Motor de inducción

- Motor de inducción, grande

- Motores de inducción monofásicos

- Motores de conmutador de CA

- Consejo técnico:Motores

- Seguridad de motores eléctricos:diferentes fases y medidas de seguridad

- 4 tipos principales de fallas de bobinado en motores eléctricos de CA

- Acerca de Motores Industriales y Aplicaciones

- Una introducción al motor BLDC

- 5 razones por las que fallan los motores TEFC

- Mantenimiento adecuado de los motores del compresor