Robot de seis ejes con microautomatización

¿Cuánto espacio necesita para un robot de seis ejes de microautomatización?

Si tiene la intención de utilizar un brazo robótico de microautomatización de seis ejes, como el Meca500 de Mecademic utilizado en este tutorial como ejemplo, lo más probable es que esté interesado en posicionar y orientar la herramienta del robot (efector final ) en

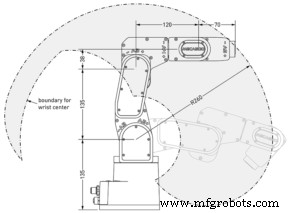

varias ubicaciones. Por lo tanto, seguramente querrá conocer el conjunto de ubicaciones a las que puede llegar con un efector final específico montado en un brazo robótico de seis ejes específico. Probablemente pedirá algún tipo de diagrama que muestre el "área de trabajo", el "volumen de trabajo", el "entorno de trabajo" o el "rango de trabajo" del robot. Y, desafortunadamente, a menudo se le presentará un diagrama simplista como el que se muestra aquí, o peor aún, con el llamado alcance del robot.

varias ubicaciones. Por lo tanto, seguramente querrá conocer el conjunto de ubicaciones a las que puede llegar con un efector final específico montado en un brazo robótico de seis ejes específico. Probablemente pedirá algún tipo de diagrama que muestre el "área de trabajo", el "volumen de trabajo", el "entorno de trabajo" o el "rango de trabajo" del robot. Y, desafortunadamente, a menudo se le presentará un diagrama simplista como el que se muestra aquí, o peor aún, con el llamado alcance del robot.En robótica, el término adecuado para lo que está buscando es espacio de trabajo . El alcance no es más que la distancia máxima entre el centro de la muñeca del robot (el punto de intersección de los ejes de las últimas tres articulaciones del robot) y el eje de la articulación 1. El área gris en la figura anterior es el área alcanzable por el centro de la muñeca, para una rotación dada de la articulación 1. Esta área, o incluso el volumen barrido al rotar esta área alrededor del eje de la articulación 1, no es el espacio de trabajo del robot. No hay absolutamente ninguna garantía de que pueda alcanzar una posición en este volumen con la información sobre herramientas de un efector final en particular, y mucho menos alcanzar esa posición con cualquier orientación. De hecho, si monta un efector final relativamente largo, no podrá alcanzar ninguna posición desde este volumen con la punta de su herramienta.

El espacio de trabajo de un robot de microautomatización de seis ejes es el conjunto de todas las poses (posiciones y orientaciones) alcanzables por un efector final particular montado en ese robot. Por lo tanto, (1) nadie puede decirle cuál es el espacio de trabajo de un brazo robótico de seis ejes específico, a menos que especifique cuál es el efector final que pretende usar, y (2) ese espacio de trabajo es una entidad de seis dimensiones que generalmente es imposible de representar gráficamente.

Por supuesto, hay algunas excepciones en el campo de la robótica, cuando se trata de representación gráfica. El espacio de trabajo de un robot cartesiano de seis ejes como el que se muestra a continuación es trivial de describir, pero solo para una elección específica de información sobre herramientas. De hecho, si la información sobre herramientas del efector final del robot coincide con el punto de intersección de los ejes de las tres articulaciones giratorias, entonces este robot de seis ejes de microautomatización puede colocar su información sobre herramientas en cualquier lugar dentro del paralelepípedo amarillo, con absolutamente cualquier orientación de la herramienta.

Por desgracia, la gran mayoría de los robots industriales de seis ejes no son cartesianos, por varias razones prácticas. Por ejemplo, el robot cartesiano anterior tiene un espacio de trabajo muy pequeño en términos de posicionamiento. El típico brazo robótico de seis ejes, a menudo extrañamente llamado robot articulado verticalmente , consta de siete eslabones (cuerpos), conectados en serie a través de seis articulaciones giratorias accionadas. El primero de estos cuerpos es la base del robot y el último es la brida del robot. (también llamada interfaz mecánica ). Además, el eje de la primera articulación es vertical, los ejes de las articulaciones 2 y 3 son horizontales, el eje de la articulación 4 es normal al eje de la articulación 3 y los ejes de las últimas tres articulaciones generalmente se cruzan en un punto.

Si bien los brazos de los robots industriales generalmente se venden sin herramientas, un efector final (como una pinza o una sonda de contacto) finalmente se conecta a la brida del robot. A continuación, el usuario debe asociar un marco de referencia de herramienta , fijado a este efector final. Este marco de referencia de herramienta se define con respecto al marco de referencia de brida . El origen del marco de referencia de la herramienta se llama TCP (punto central de la herramienta ). En última instancia, por lo tanto, debe estar interesado en el conjunto de poses con respecto al marco de referencia base del robot. , donde el robot puede traer un marco de referencia de herramienta específico. Por lo tanto, el espacio de trabajo de un robot es el conjunto de poses alcanzables por el marco de referencia de la herramienta del robot.

En un brazo de robot de seis ejes de microautomatización típico, como nuestro Meca500, cualquiera que sea el efector final, para cada posición factible del TCP, el rango de orientaciones alcanzables de la herramienta es completamente diferente, debido a interferencias mecánicas, límites de unión y limitaciones de longitud de enlace. Además de este alto acoplamiento entre las capacidades de posicionamiento y orientación de los brazos robóticos típicos de seis ejes, estos robots tienen las llamadas singularidades. . En una singularidad, el robot no puede moverse en ciertas direcciones. Este es un bloqueo físico, no algún tipo de problema matemático, y absolutamente todos los brazos robóticos de seis ejes de microautomatización (incluido el cartesiano que se muestra arriba) tienen singularidades. Por ejemplo, cuando todas las articulaciones del Meca500 están a cero grados, como en la figura de la izquierda a continuación, el efector final del robot no puede moverse a lo largo de una línea paralela a la base y -eje (el verde). Para moverse a lo largo de esta línea, las juntas 4 y 6 tendrían que girar primero ±90° (en direcciones opuestas).

Las singularidades son un fenómeno muy importante (o más bien una molestia) en robótica y se tratarán en un tutorial aparte. Aquí, es suficiente decir que incluso si una ruta está dentro del espacio de trabajo de un robot, como en el ejemplo anterior, el marco de referencia de la herramienta del robot podría no ser capaz de seguirla continuamente (es decir, sin pausas en el movimiento del TCP). , debido a las singularidades.

Por lo tanto, las singularidades de los robots limitan aún más las partes utilizables del espacio de trabajo de un robot. De hecho, el espacio de trabajo de un brazo robótico de seis ejes de microautomatización típico es la combinación de varios subconjuntos de espacios de trabajo libres de singularidades, separados por singularidades. El robot puede moverse a cualquier lugar dentro del espacio de trabajo total, en modo conjunto, pero solo en uno de los subconjuntos de espacio de trabajo sin singularidad cuando está en modo cartesiano (es decir, cuando su TCP sigue continuamente una ruta específica).

Cada uno de estos subconjuntos de espacios de trabajo sin singularidad corresponde a una configuración de robot específica. Este tema se tratará en el próximo tutorial sobre singularidades de robots. Por ahora, tenga en cuenta que si una pose dada parece ser inaccesible con la configuración actual del robot, puede ser accesible con otra configuración. Por ejemplo, la pose del marco de referencia de la herramienta en la siguiente figura solo se puede lograr en una de las ocho configuraciones de robot. Sin embargo, un error común es considerar solo uno de los subconjuntos de espacios de trabajo sin singularidad en lugar del espacio de trabajo total (es decir, trabajar solo en uno de los ocho modos de configuración). Tenga en cuenta que si especifica una pose usando x , y , z coordenadas y ángulos de Euler y luego use el comando MovePose, el robot encontrará automáticamente la mejor configuración. Desafortunadamente, sin embargo, los usuarios suelen enseñar las posiciones de los robots trotando, en lugar de especificar una pose.

A menudo, un usuario ya tiene un conjunto de poses de efector final para lograr para su aplicación dada. Por ejemplo, una pieza de trabajo debe tomarse de un transportador, luego presentarse frente a una cámara en varias orientaciones y finalmente depositarse en otro transportador. Encontrar la ubicación óptima para la cámara, la instalación óptima de la pinza y el diseño óptimo para los dedos está lejos de ser trivial. Desafortunadamente, a partir de ahora, no existe un procedimiento automático comercialmente disponible para encontrar el diseño de celda óptimo; el único método es mediante prueba y error.

Afortunadamente, no necesita tener la configuración real para esto; puede usar un software de simulación como RoboDK. Dicho esto, aún necesita algunas habilidades de robótica, o de lo contrario podría gastar mucho esfuerzo en prueba y error. Por eso, a continuación, te daremos diez pautas para aprovechar al máximo el espacio de trabajo de tu robot. Aunque usamos nuestro Meca500 como ejemplo, estas pautas se aplican a cualquier brazo robótico de seis ejes de microautomatización típico.

Pauta 1: Coloque su TCP lo más cerca posible de la brida del robot

En la inspección, es bastante común tener que presentar una pieza frente a una cámara con una amplia gama de orientaciones. En tal aplicación, la primera regla general es colocar el marco de referencia de la herramienta lo más cerca posible del marco de referencia de la brida. En otras palabras, debe diseñar un sistema de sujeción que le permita sujetar la pieza a inspeccionar lo más cerca posible de la brida del robot.

Tenga en cuenta que suministramos nuestra pinza eléctrica opcional con una placa adaptadora que le permite conectar la pinza como se muestra arriba. Sin embargo, para algunas aplicaciones puede ser mejor diseñar su propia placa adaptadora para unir la pinza de tal manera que los dedos y el eje de la junta 6 estén en un plano, o para unir la pinza a lo largo del eje de la junta 6 ( como en este vídeo). Otra alternativa podría ser usar dedos en forma de L.

Pauta 2: No se mueva en modo cartesiano a menos que siga una ruta

En la inspección, a menudo necesita rotar una pieza en diferentes orientaciones. Por supuesto, en estos casos, es mucho más fácil usar el comando MoveLinRelTRF o mover el robot en modo cartesiano. Sin embargo, ambos enfoques fallan si existe una singularidad a lo largo de la rotación, como en el ejemplo ilustrado en la figura a continuación. En ese ejemplo, no puede rotar el efector final sobre su y -eje (el verde) a 90°, debido a una singularidad (los ejes de las articulaciones 4 y 6 se alinean).

Por lo tanto, debe aprender a usar ángulos de Euler y usar el comando MovePose en su lugar. Alternativamente, puede usar RoboDK. Dado que RoboDK es un simulador, te permite pasar singularidades en modo jogging cartesiano. Independientemente de las singularidades, utilice siempre los comandos MovePose o MoveJoints a menos que desee que su TCP siga una ruta específica. El uso de estos comandos generalmente conduce a tiempos de ciclo más rápidos.

Pauta 3: Si el cableado restringe demasiado el empalme 6, alinee los ejes de los empalmes 1, 4 y 6

Aunque el empalme 6 es mecánicamente ilimitado, si utiliza un efector final que tiene cableado conectado, como nuestra pinza, el rango del empalme 6 se limitará a aproximadamente ±180° o incluso menos. Si necesita más rango, puede alinear los ejes de las articulaciones 4 y 6, o incluso de las articulaciones 1, 4 y 6. Por supuesto, dicha configuración será singular, por lo que deberá usar el comando MoveJoints para rotar sobre estas ejes coincidentes

Pauta 4: Si utiliza un efector final con cableado, mantenga el empalme 6 lo más cerca posible de los cero grados

Siempre que sea posible, en la posición deseada, intente mantener el empalme 6 lo más cerca posible de los cero grados. Si, por ejemplo, toma una pieza de trabajo en una posición de robot donde la articulación 6 está a 170° y luego ejecuta un comando MovePose, lo más probable es que la articulación 6 gire mucho. Por ejemplo, si en la nueva pose deseada, la articulación 6 podría estar a 190°, el robot rotará automáticamente su última articulación 340° en dirección negativa (en lugar de 20° en dirección positiva).

Directriz 5: Si necesita orientarse mucho, coloque su TCP en el eje de la articulación 1

Si necesita cubrir una amplia gama de orientaciones, debe colocar su TCP en el eje de la articulación 1. Esta configuración le permitirá debe girar ±175° sobre el eje de la articulación 1 y ±180° sobre el eje de la articulación 6. Cuanto más lejos esté el centro de la muñeca del robot de la articulación 1, menor será la capacidad de orientación del robot.

Pauta 6: Pruebe todas las configuraciones del robot

A veces, el robot estará demasiado cerca de una singularidad en una o más de las poses del efector final que se deben lograr. En una aplicación de inspección, eso podría no ser un problema, pero si necesita recoger o colocar un objeto, lo más probable es que necesite llegar y salir de la pose final en modo lineal. En tal caso, pruebe todas las configuraciones de robot posibles y elija la que esté más alejada de las singularidades. Por ejemplo, en la figura siguiente, la configuración izquierda está demasiado cerca de una singularidad (los ejes 4 y 6 están casi alineados), pero la derecha está lo suficientemente lejos de una singularidad.

Pauta 7: Considere más que solo la capacidad de alcanzar

Como ya mencionamos, el espacio de trabajo de un brazo robótico de seis ejes de microautomatización es un conjunto de varios subconjuntos de espacio de trabajo separados por singularidades. Además de eso, no todas las poses alcanzables son igualmente "buenas". De hecho, el espacio de trabajo de un brazo robótico de seis ejes es muy heterogéneo en términos de criterios de rendimiento como la velocidad y la precisión. Ya mencionamos que debe estar lo más lejos posible de las singularidades cuando se mueve en modo cartesiano. Además, cuanto más se estira el brazo del robot, menor es su precisión (más flexible es) y más tiempo se tarda en suprimir las vibraciones en la información sobre herramientas.

Pauta 8: Aproveche la redundancia del robot si no necesita seis grados de libertad

En muchos casos, solo necesita cinco grados de libertad. Por ejemplo, si su efector final es un dispensador de pegamento o un eje, probablemente no le importe orientarlo sobre el eje de la aguja o del eje, respectivamente. Además, si inspecciona una pieza de trabajo con un sensor axisimétrico como una cámara, en muchos casos podrá presentar la pieza de trabajo en cualquier rotación sobre el eje del sensor. En estos casos, no alinee el eje de la articulación 6 con el eje de simetría de su herramienta o sensor y elija la mejor de las infinitas posiciones del robot para cada pose a alcanzar. Mejor significa alejado de las singularidades, pero también más cercano a las poses anteriores y posteriores a alcanzar.

Pauta 9: Fije su robot en posición vertical, a menos que sea absolutamente necesario

Como la mayoría de los robots industriales, el Meca500 se puede colocar en cualquier orientación (por ejemplo, boca abajo o en una pared). El único problema con cualquier accesorio no vertical es que necesita un accesorio muy sólido, lo que puede hacer que su celda sea más engorrosa y costosa. Por lo tanto, opte por accesorios no verticales solo después de haber intentado fijar el robot en posición vertical.

Pauta 10: Mide siete veces, corta una vez

El dicho inglés dice "Mide dos veces, corta una vez", pero cuando se trata del diseño de células robóticas, opta por la versión rusa "Mide siete veces, corta una vez". Si su celda es relativamente compleja, o el espacio de trabajo de su robot parece estar restringido, debe usar un paquete de simulación de robots y pasar por muchas iteraciones de diseño hasta que encuentre una solución satisfactoria. Sin embargo, no confíe completamente en la simulación. Un paquete de simulación genérico como RoboDK no simula el comportamiento exacto de un robot. Por ejemplo, un movimiento lineal específico podría ser factible en RoboDK, pero imposible en un robot real, debido a las singularidades. Por lo tanto, también debe probar su programa en el robot real.

En conclusión, a menos que su aplicación involucre solo unos pocos movimientos repetitivos, debe comprender completamente el espacio de trabajo de su robot y dedicar un tiempo considerable al diseño de su celda robótica. El diseño de celdas robóticas no se trata solo de poder realizar todos los movimientos del robot, sino también de optimizar el tiempo de ciclo y otros criterios de rendimiento (precisión, consumo de energía).

Sistema de control de automatización

- Robot industrial

- Robot de caja de CD Raspberry Pi

- Robot de alarma rodante

- Abrir CV Robot

- Robot ROS

- Robot "artístico" en NPE

- Pinzas de robot ensambladas en EE. UU.

- Automatización:Línea de robot rediseñada

- Enrutador CNC de 3 ejes vs Enrutador CNC de 4 ejes vs Enrutador CNC de 5 ejes

- Enrutador CNC de 3 ejes VS Enrutador CNC de 4 ejes

- ¿Qué es un robot de bebidas?