Cómo elegir el reductor adecuado

Proporciona más torque a RPM más bajas

Cómo elegir el reductor adecuado:el uso adecuado de engranajes en su aplicación de control de movimiento puede hacer que funcione a menos rpm y proporcione más par. Si decide utilizar un reductor, las configuraciones disponibles incluyen un reductor en línea o en ángulo recto. Debe y también decidir si desea un motor con un reductor integrado. El conjunto incluye tanto el reductor como el motor en una sola carcasa.

Tipos de reductores

Reductores en línea

Los reductores en línea se usan comúnmente para aplicaciones de control de movimiento porque tienen una salida de torque más alta y una holgura menor que los reductores de ángulo recto. También cuestan menos. Los reductores en línea tienen un eje de salida alineado y centrado con el eje del motor.

Reductor de ángulo recto

Un reductor de ángulo recto se usa comúnmente cuando es necesario instalar un servomotor en un espacio reducido. El eje de salida del reductor de ángulo recto está en un ángulo de 90 grados con respecto al eje del motor. Por lo tanto, la mayor parte de la carcasa del cabezal de engranajes y toda la carcasa del motor están paralelas al costado de la máquina, lo que proporciona una cubierta de máquina más pequeña. Tenga en cuenta que algunos cabezales de engranajes, como los cabezales de engranajes helicoidales, tienen un diseño de ángulo recto inherente porque el eje impulsor del tornillo sinfín (tornillo) está en un ángulo de 90 grados con respecto al eje del engranaje helicoidal.

Un reductor de ángulo recto se usa comúnmente cuando es necesario instalar un servomotor en un espacio reducido. El eje de salida del reductor de ángulo recto está en un ángulo de 90 grados con respecto al eje del motor. Por lo tanto, la mayor parte de la carcasa del cabezal de engranajes y toda la carcasa del motor están paralelas al costado de la máquina, lo que proporciona una cubierta de máquina más pequeña. Tenga en cuenta que algunos cabezales de engranajes, como los cabezales de engranajes helicoidales, tienen un diseño de ángulo recto inherente porque el eje impulsor del tornillo sinfín (tornillo) está en un ángulo de 90 grados con respecto al eje del engranaje helicoidal.

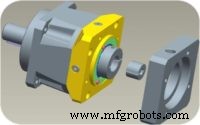

Fig. 1. Un reductor de ángulo recto como este se usa comúnmente cuando es necesario instalar un servomotor en un espacio reducido

Motores y reductores separados

La mayoría de los sistemas de control de movimiento que emplean engranajes utilizan motores y cabezales de engranajes separados. Este enfoque le permite elegir el motor y el reductor más apropiados para la aplicación, incluso cuando provienen de diferentes fabricantes. Por lo general, puede montar cabezales de engranajes en casi cualquier servomotor. Todo lo que se requiere es montar las bridas de acoplamiento juntas usando tornillos estándar. Esta configuración es más flexible que un motorreductor integrado y es más fácil de mantener. Los reductores se desgastan más rápido que el propio motor, por lo que cuando un reductor falla, solo tiene que reemplazarlo y no el motor.

Motorreductores integrados

Dicho esto, un motorreductor integrado es la mejor opción para ciertas aplicaciones. Una ventaja de este enfoque es que la longitud total del conjunto puede ser una pulgada o más más corta que un conjunto con un cabezal de engranajes y un motor separados.

El diseño del sistema también es más simple porque solo necesita una sola curva de velocidad y par para determinar si un motorreductor proporcionará el rendimiento necesario para alimentar su sistema de control de movimiento. Esto ayuda a eliminar errores de diseño.

Y el montaje también es más sencillo. Debido a que el reductor y el motor están integrados, es imposible cometer los errores de ensamblaje que se encuentran al montar un reductor en un motor.

Uso en el procesamiento de alimentos

Los motorreductores integrados funcionan bien en entornos hostiles, como los que se encuentran en la industria de procesamiento de alimentos. Debido a que las carcasas de los motores de engranajes también están fabricadas con acero inoxidable de grado 300 y deben cumplir con los estándares IP 69K de resistencia al ingreso de agua a alta temperatura y alta presión, el personal de la planta puede lavar fácilmente la maquinaria sin tener que preocuparse por dañarla. El diseño también elimina la costura entre el motor y el reductor, por lo que no hay lugar para que la comida quede atrapada.

Reductores con cara de brida

Una tendencia más reciente es el uso de reductores con cara de brida. En lugar de un eje de salida, los reductores con cara de brida tienen un disco giratorio con orificios para tornillos en la salida. La máquina que se impulsa se monta directamente en la brida. Esta disposición elimina la necesidad de un par flexible y todos sus problemas asociados. Tanto los cabezales de engranajes como los motorreductores están disponibles con una cara de brida.

Fig. 2. Para montar un cabezal de engranajes en un servomotor, todo lo que se necesita es unir las bridas de acoplamiento con tornillos estándar. Aquí, un mecanismo de collar partido en el engranaje de entrada lo asegura al eje del motor.

Cómo elegir el reductor adecuado

Hay muchos tipos diferentes de cabezales de engranajes para usar en un sistema de control de movimiento. Conocer los atributos de cada uno lo ayudará a tomar la mejor decisión para diferentes aplicaciones y determinar cómo elegir el reductor correcto:

- Esponja Los engranajes tienen dientes que corren perpendiculares a la cara del engranaje. Son compactos, rentables y capaces de altas relaciones de transmisión. Las desventajas incluyen que son ruidosos y propensos al desgaste.

- Gusano Las transmisiones por engranajes se utilizan donde es necesario transmitir potencia en un ángulo de 90 grados y donde se necesitan reducciones altas. Los tornillos sin fin son precisos, funcionan silenciosamente y necesitan poco mantenimiento. Las desventajas incluyen que tienen una eficiencia relativamente baja y no son reversibles.

- Planetario Las transmisiones por engranajes se denominan así porque la disposición de los engranajes se parece un poco al sistema solar. Un engranaje central, llamado engranaje solar, impulsa los engranajes planetarios colocados a su alrededor. Los engranajes planetarios giran el eje de salida del cabezal de engranajes. Las ventajas incluyen tamaño compacto, alta eficiencia, juego bajo y una alta relación par/peso. Las desventajas incluyen un diseño complejo y altas cargas de apoyo.

- Armónico las transmisiones por engranajes contienen un generador de ondas, un eje flexible y una columna circular. Las ventajas incluyen bajo peso, diseño compacto, sin contragolpe, altas relaciones de transmisión, alta capacidad de torsión y entrada y salida coaxial. Una desventaja es que los engranajes tienden a desgastarse.

- Cicloide Las unidades tienen un eje de entrada que impulsa un cojinete eccctric que luego impulsa un disco cicloidal. Los reductores de velocidad cicloidales son capaces de altas relaciones sin dejar de ser de tamaño pequeño. Las desventajas incluyen una mayor vibración, causada por el movimiento cicloidal, que puede causar desgaste en los dientes del disco cicloidal.

Fig. 3. Solo necesita una única curva de par y velocidad para determinar si un motorreductor integrado como este tiene el rendimiento necesario para alimentar el sistema de control de movimiento.

Para obtener más información sobre cómo elegir el reductor y los motorreductores adecuados para usar en su diseño, llame a Paul Hoerning al (920) 209 5303 o a Travis Strebe al (920) 757 0500

Sistema de control de automatización

- Cómo elegir los pies niveladores adecuados

- Cómo elegir las correderas de cajón adecuadas

- Cómo elegir el sensor adecuado para aplicaciones de llenado

- ¿Qué es un compactador y cómo elijo el adecuado?

- Cómo elegir la grúa adecuada para su proyecto

- Cómo elegir el material de fricción de freno adecuado

- Comprar una grúa:cómo elegir la adecuada

- Cómo elegir la máquina estuchadora adecuada

- Cómo elegir el tipo correcto de equipo de soldadura robótica

- Cómo elegir la máquina de corte por chorro de agua adecuada

- Cómo elegir la dobladora de tubos adecuada