Cómo elegir el hotend correcto

El hotend es una de las partes fundamentales de una impresora 3D FDM, y a pesar de su aparente sencillez uno de los más complejos. Este componente no solo depende de la resolución de la impresora, pero también la capacidad de imprimir ciertos materiales, como abrasivo o alta temperatura. Hay múltiples opciones a la hora de seleccionar un hotend, así como múltiples repuestos y accesorios para cada uno de ellos. No existe un hotend perfecto para todas las aplicaciones, y la elección del más adecuado para cada usuario estará condicionado por el uso preferente que le dé a la impresión 3D o por los materiales que utilice habitualmente .

Para aprender a seleccionar y configurar el hotend más adecuado para cada usuario, es necesario entender cómo funciona y qué partes lo componen.

Cómo funciona el Hotend

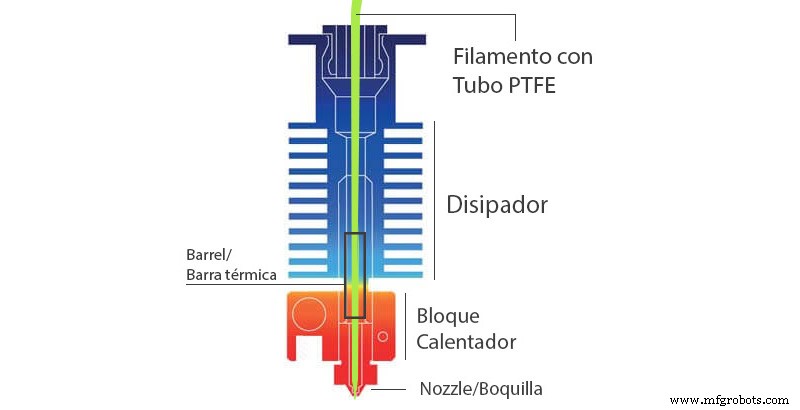

El hotend es el conjunto de elementos destinados a fundir y extruir el filamento, antes de depositarlo en el espacio de construcción. El hotend a siempre funciona junto con el extrusor, ya sea en montaje directo o indirecto (bowden). Consiste básicamente en:el extrusor empuja el filamento hacia una pequeña cámara donde se funde y, debido a la presión generada,el material fundido sale por un pequeño orificio donde se solidifica al depositarse sobre la base de la construcción o el pieza. Debido a que el filamento es empujado, es necesario que mantenga la máxima rigidez antes de llegar a la zona de fusión. Para ello,debe haber dos partes claramente diferenciadas en el hotend:una zona fría y una zona caliente, con una transición entre ellas lo más corta posible.

Imagen 1:Esquema de un hotend. Fuente:impresoras3d.com

Partes del hotend

Los hotends constan principalmente de seis componentes:

- Boquilla

- Bloque calefactor.

- Sonda de temperatura.

- Cartucho de calentamiento.

- Corte de calor.

- Disipador de calor

Boquilla

Es la parte final del hotend y la que determina la resolución de la impresora en el plano XY. A la hora de seleccionar los más adecuados debemos tener en cuenta tres parámetros:el sistema al que pertenecen, el diámetro y el material.

Sistema:

Existen múltiples sistemas hotend, aunque los más comunes son dos: el sistema V6 y el Mk8. Además de estos, algunas marcas reconocidas como como Ultimaker, BCN3D o Raise 3D tienen sus propios.

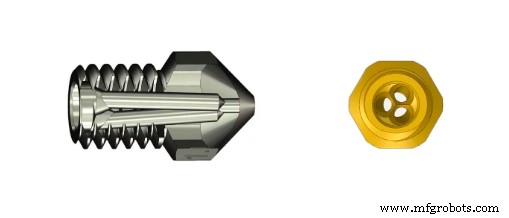

Imagen 2:Boquilla MK8 y V6.

Aunque tanto la boquilla V6 como la MK8 tienen una rosca M6x1 y pueden parecer compatibles a primera vista, no es así. Las dimensiones difieren considerablemente entre los dos. Mientras que las boquillas del sistema MK8 tienen una longitud de 8 mm, los del sistema V6 tienen una longitud de 5 mm. Esto implica que en las impresoras donde el sensor de nivel está ubicado en el cabezal, la boquilla estará más alta y no se podrá imprimir. Aunque se pueden hacer modificaciones en la impresora para adaptar hotends de otro sistema, es recomendable mantenerse dentro del sistema original y evite mezclar componentes de otros sistemas. Actualmente esto no es un problema ya que hay fabricantes en ambos sistemas que producen componentes de extraordinaria calidad como como E3D, MicroSwiss o 3DSolex.

Diámetro:

En general, la mayoría de los hotends utilizan una boquilla de 0,4 mm por defecto, ya que se considera el compromiso ideal entre resolución y tiempo de impresión. Sin embargo, hay muchas otras opciones de diámetro que pueden ser mejores en determinados casos.

El rango de boquillas disponibles varía según el sistema y el fabricante, pero generalmente oscila entre de 0,25 a 0,8 mm. Esto se debe a las limitaciones intrínsecas de la tecnología FDM. Los plásticos, al fundirse mantienen una viscosidad considerable que hace necesario aplicar una mayor presión cuanto menor sea el diámetro. Es por eso que por debajo de 0,25 mm la presión requerida es tan alta que es imposible imprimir algunos plásticos de mayor viscosidad. Sin embargo, algunos fabricantes como E3D tienen boquillas experimentales de hasta 0,15 mm, con el que es posible obtener excelentes resultados al imprimir con PLA a baja velocidad.

Imagen 3:Boquillas de diversos tamaños. Fuente:e3d-online.com

Para boquillas por encima de 0,8 mm, la limitación se debe a la capacidad de los hotends para derretir suficiente flujo volumétrico de plástico para mantener una extrusión adecuada. Una boquilla de gran diámetro requiere una velocidad de extrusión tan alta que puede resultar imposible fundir el filamento a la misma velocidad. A pesar de ello, dos de los fabricantes más reconocidos han conseguido resolver parcialmente este límite mediante dos estrategias distintas.

Por un lado, E3D ofrece dos subsistemas V6 conocidos como Volcano y Supervolcano que se basan en aumentar la longitud de la zona caliente del hotend, logrando derretir un flujo de plástico mucho mayor. Esto implica la posibilidad de imprimir a mayor velocidad con boquillas de tamaños estándar, así como la posibilidad de utilizar boquillas de hasta 1,4 mm.

Imagen 4:Boquillas Supervolcano. Fuente:e3d-online.com

Por otro lado, el fabricante 3DSolex ha introducido la tecnología innovadora "Tecnología de calefacción central". Esta tecnología se basa en dividir el interior del hotend en tres cámaras, consiguiendo una mayor superficie caliente en contacto con el filamento y por tanto una fusión más rápida y homogénea sin necesidad de aumentar la longitud de la zona caliente. Gracias a esto, 3DSolex ofrece boquillas con diámetros de hasta 2 mm compatible con el sistema V6.

Imagen 5:Boquilla 3DSolex. Fuente:3DSolex.com

Materiales :

En los últimos años, la aparición de nuevos materiales avanzados también ha supuesto la necesidad de diseñar boquillas en nuevos materiales. Actualmente los materiales más comunes en la fabricación de boquillas son los siguientes:

- Latón: Es el material más común. Sus principales ventajas son su bajo coste, facilidad de fabricación y alto coeficiente de transmisión térmica. Entre sus principales inconvenientes se encuentran su baja resistencia al desgaste, así como su baja resistencia a altas temperaturas, ya que no es recomendable utilizarlo por encima de los 300 ºC. Es el material ideal cuando solo se imprime con materiales como PLA, ABS, ASA

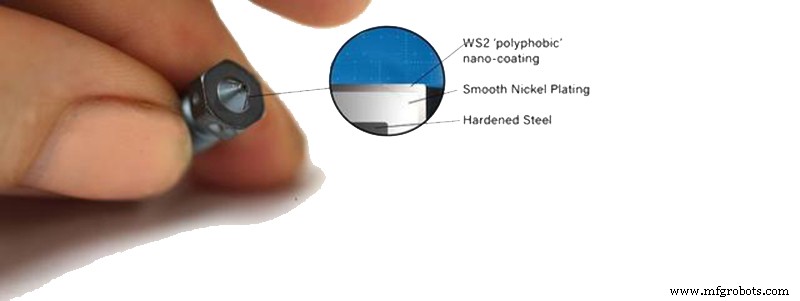

- Latón niquelado: Se está convirtiendo en el estándar en hotends de máxima calidad. Es una boquilla de latón a la que se le ha aplicado una fina capa de níquel. Este tratamiento de superficie le brinda mayor resistencia al desgaste, menor coeficiente de fricción y alta resistencia a la corrosión . Esto hace que tengan una durabilidad superior a las boquillas de latón .

- Cobre niquelado: El material específico para la impresión con filamentos de alta temperatura. Debe combinarse con un bloque calefactor del mismo material. Permite temperaturas de hasta 500 oC para ser alcanzado.

- Acero templado o acero para herramientas: Destacan por su alta resistencia a la abrasión. Han sido diseñados para trabajar con filamentos altamente abrasivos como los reforzados con fibras o partículas. Es fundamental en materiales como los filamentos metálicos o los reforzados con fibra de vidrio o carbono. Su principal desventaja es que suelen proporcionar una calidad de impresión superficial inferior a las anteriores. Aunque generalmente están disponibles en tamaños a partir de 0,4 mm, se se recomienda utilizar tamaños superiores a 0,5 mm para evitar obstrucciones. Aunque pueden soportar hasta 500 ºC, no se recomienda su uso con materiales abrasivos por encima de 350 ºC

- Acero inoxidable: Aunque puede parecer similar al anterior y muchos usuarios lo adquieren para su uso con filamentos abrasivos, esta no es su principal aplicación ya que su resistencia a la abrasión es muy inferior a los anteriores. Este tipo de boquillas se utilizan principalmente en aplicaciones médicas y alimentarias ya que, debido a su alta resistencia a la corrosión, no desprenden partículas tóxicas que puedan mezclarse con el material fundido. Es probablemente el material menos común en la fabricación de boquillas. Al igual que las boquillas de cobre niquelado, son aptas para aplicaciones de alta temperatura, soportando hasta 500 ºC.

- Latón o cobre con punta de rubí: Son boquillas de latón o cobre, con un rubí engastado en la punta. Aunque mucha gente cree que son boquillas que no sufren desgaste, esto no es del todo correcto. Si bien es cierto que la alta dureza de la punta de rubí hace que la punta de rubí no sufra desgaste y mantenga una alta calidad de impresión durante toda la vida útil boquilla, el cuerpo de latón o cobre sufre desgaste. Con filamentos sin cargas, la durabilidad de este tipo de boquillas es muy alta y en muchos casos puede ser superior a la de la impresora, sin embargo, con filamentos abrasivos el desgaste interno del cuerpo de latón o cobre hace que el rubí se separe de la boquilla tiempo extraordinario. Es la boquilla ideal para imprimir materiales abrasivos con la máxima calidad siempre que este uso provoque una vida útil limitada. También es la boquilla ideal para aquellos usuarios que no utilizan materiales abrasivos y quieren una boquilla con alta durabilidad y que mantenga la máxima calidad durante toda la vida útil .

Imagen 6:Inyectar con boquilla el Olson Ruby. Fuente:olssonruby.com

Bloque calefactor:

Es el elemento encargado de transmitir el calor a la boquilla y a la zona caliente del heatbreak. Existen principalmente dos tipos:temperatura normal y temperatura alta. Los bloques calefactores estándar generalmente están hechos de aluminio. Son los más económicos, pero solo soportan temperaturas de hasta 300 oC. Los de alta temperatura están fabricados en cobre niquelado y pueden soportar temperaturas de hasta 500 oC.

Algunos, como los del sistema V6, tienen como opción una funda o calcetín de silicona que ayuda a proteger la pieza del calor irradiado, algo de particular importancia con materiales como el PLA .

Sonda de temperatura:

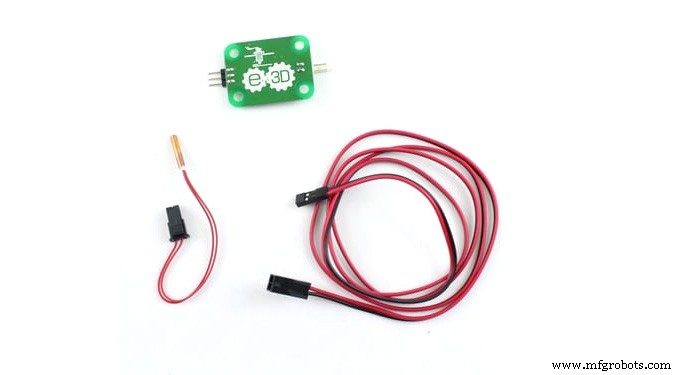

It is the element responsible for measuring the temperature of the heating block. There are multiple different types, with different form factors and parameters. It is perhaps one of the most difficult elements to exchange, since in addition to having different form factors, it may be necessary to modify the printer firmware or even add additional electronic components. The most common types are three:

- Thermistor: It's the most common. It has high accuracy at low temperatures and its price is very economical. As a disadvantage, it is not suitable for temperatures above 285 ºC.

- Thermocouple: They allow to measure very high temperatures accurately, however, when calibrated for a specific range, they cannot measure high and low temperatures with high precision at the same time. Although they are usually inexpensive, they require additional electronics to convert the signal. One of their main drawbacks is that they are sensitive to electromagnetic noise, so their cables must be shielded and kept away from power supplies or coils.

- PT100 probe: They have almost completely replaced the use of thermocouples. They allow to measure temperatures up to 500 ºC with precision, combining the advantages of thermistors and thermocouples. In return, its price is the highest and require additional electronics .

Image 7:PT100 probe. Source:e3d-online.com

Heating Cartridge:

It basically consists of a resistance that, when a current passes through it, transmits heat to the heating block. The most common ones have a power of 30 W or 40 W. With exceptions, their dimensions are generally universal. They are available in 12V and 24V versions, it is essential to use the voltage appropriate to the printer board.

Heatbreak:

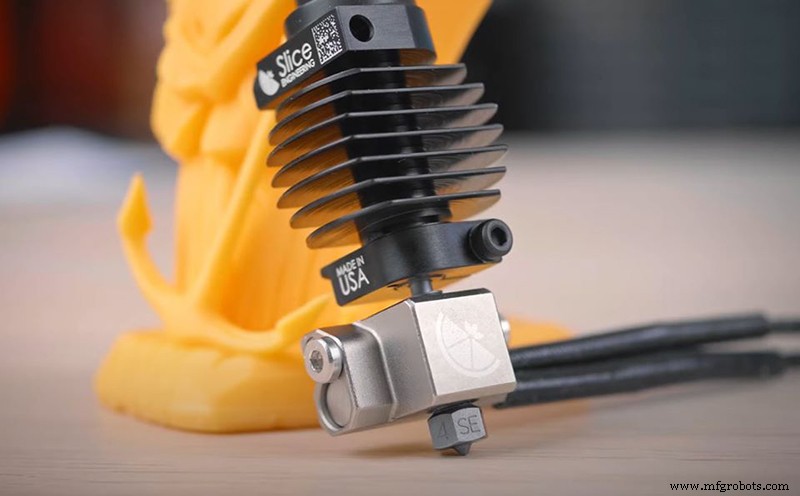

One of the most important elements of the hotend. Its function is to separate the hot zone and the cold zone from the hotend and its quality is decisive in avoiding possible traffic jams. It is the component that will determine whether a hotend is All-Metal type or not, depending on whether its interior is Teflon coated or not. It is manufactured with low coefficient thermal transmission materials such as stainless steel to increase the thermal breakage effect. The highest quality ones are produced in titanium or with bimetallic combinations like Slice Engineering .

Image 8:Bimetallic Heatbreak by Slice Mosquito. Source:sliceengineering.com

Heatsink:

Its function is to cool the cold zone of the hotend, and prevent the filament from rebladgeating before reaching the melting zone. It is very important that their quality and performance are very high, especially when using high temperatures or polymers with low softening temperature such as PLA. In the case of using direct extruders, another important function is to prevent heat from being transmitted to this, except for exceptions from compact extruders such as the E3D Aero and Hemera, in which the extruder body itself acts as a heatsink.

Image 8:Dissipator for Slice Copperhead. Source:sliceengineering.com

How to choose the right Hotend

As we discussed at the beginning, there is no ideal hotend capable of working at maximum performance in all cases. For each situation, there is an optimal model or combination. Although standard hotends generally perform well on occasional prints with basic materials, when more demanding situations occur it may be necessary to replace the hotend or certain components of it. Among these special situations are these six most common:

- Printing with non-abrasive materials requiring high temperature

- Printing with abrasive materials requiring high temperature

- Printing with abrasive materials

- Medical and food applications

- Large format 3D prints

- High-speed prints

Printing with non-abrasive materials requiring high temperature

Although in general the most common materials have printing temperatures below 280 oC, there are some engineering filaments whose printing temperature may be slightly above as is the case of polycarbonate or even well above as PEKK. In these cases it is essential to select a hotend whose components are capable of withstanding high temperatures. For this purpose, both the heating block and the nozzle are made of nickel-plated copper. In addition, they must be accompanied by an All-Metal heatbreak with the lowest possible coefficient of thermal transmission, such as those made of titanium or bimetallic compounds .

Due to the limitation of the thermistors, it will be essential that the hotend performs the temperature measurement through a thermocouple or a PT100 probe .

In the case of using a direct extruder, the heatsink must be of high quality and be refrigerated as best as possible .

Among the options available, probably the best for this type of application are the Mosquito and Copperhead hotends from Slice Engineering.

Image 9:Slice Copperhead. Source:sliceengineering.com

Printing with abrasive materials requiring high temperature

Probably one of the most demanding cases. The choice would be the same as in the previous case, except that it would be necessary to replace the nickel-plated copper nozzle with one suitable for abrasive materials such as the Hardened Steel Nozzle or the E3D Nozzle X in sizes of 0.6 mm. Both compatible with Slice Engineering hotends.

Image 10:Nozzle X. Source:e3d-online.com

Printing with abrasive materials

When using abrasive materials, but not required to reach temperatures above 285 oC, it is also advisable, as in the previouscase, to use an abrasion resistant nozzle and an All-Metal heatbreak. Although a Teflon heatbreak would also work properly, wear would be high, and ptfE tube needed to be replaced frequently. Within the metallic heatbreaks,titanium heatbreaks have greater durability in the face of abrasive materials due to their high hardness. However, in this case an aluminum heating block would be more than enough .

Medical and food applications

In the case of printing parts with biocompatible materials or for food use, the essential thing is to avoid contamination with metal residues that may cause toxicity. It is best that all components in contact with the filament are made of stainless steel or titanium. That's why an E3D V6 hotend with titanium heatbreak and stainless steel nozzle would be the perfect combination.

Image 11:Stainless steel nozzle. Source:e3d-online.com

Large format 3D prints

When printing parts with large volumes, the print time may be primed before the resolution. In these cases it may be useful to use nozzles with large diameters, greater than 1 mm. This involves using hotends capable of melting large filament flows at a reasonable rate. In these situations the V6 Volcano or Supervolcano system are one of the best options.

Image 12:V6 Supervolcano. Source:e3d-online.com

High-speed prints

As in the previous case, the limit is determined by the speed at which our hotend is able to melt the filament. Although in this case both the V6 Volcano and V6 Supervolcano system would be suitable, the optimal option is the use of Solex nozzles with "Core Heating Technology" technology capable of reaching flow rates of up to 30 mm3/s and compatible with both E3D and Slice Engineering hotends.

Image 13:Nozles 3DSolex. Source:3dsolex.com

In many cases, our needs are not limited to only one of these cases, so it will be necessary to seek a compromise that allows adequate performance in several situations.

However, it is ideal to have a highly modular system such as the E3D V6 or the new Copperhead from Slice Enginnering. Thanks to these two systems it is possible to reconvert our hotend to provide maximum performance in each situation .

Impresión 3d

- Cómo elegir los pies niveladores adecuados

- Cómo elegir las correderas de cajón adecuadas

- Cómo elegir el mejor software CAD de diseño de joyas

- ¿Qué es un compactador y cómo elijo el adecuado?

- Cómo elegir el mejor freno de embrague industrial

- Cómo elegir la máquina estuchadora adecuada

- Cómo elegir la máquina de corte por chorro de agua adecuada

- Cómo elegir la dobladora de tubos adecuada

- ¿Cómo elegir la velocidad de aserrado?

- ¿Cómo elegir la mejor bomba sumergible?

- Cómo elegir el reductor adecuado