Marcado láser:ir a lugares

El marcado láser se realiza bajo el mar, debajo de las superficies y de forma ultrarrápida.

El campo bien establecido del marcado láser continúa abriendo nuevos caminos con oportunidades comerciales en expansión en las industrias automotriz, de petróleo y gas, médica y otras.

Los láseres ultrarrápidos, aquellos en el régimen de picosegundos y femtosegundos, están emergiendo como jugadores clave en algunas aplicaciones médicas exigidas por el gobierno federal, particularmente delicadas. Las nuevas versiones de software propietario y los sistemas de marcado personalizados tienen una demanda creciente. Y una importante nueva asociación entre un proveedor de sistemas relativamente joven y un líder mundial en cables y arneses demuestra aún más el sólido impulso del marcado láser.

Y, de acuerdo con el impulso hacia la Industria 4.0, se están implementando nuevas medidas de automatización para aumentar el rendimiento de los productos marcados con láser.

En última instancia, si bien el marcado láser decorativo se ha utilizado durante algún tiempo, la creciente necesidad de protección de la marca a través del marcado de seguimiento y localización de códigos complejos en una amplia gama de piezas de alto valor hace que la tecnología sea más vital que nunca.

Creciendo Juntos

Para Cajo Technologies, con sede en Finlandia, 2019 se perfila para continuar con el impulso del año pasado con una nueva asociación de ventas y distribución con el gigante de cables y arneses Anixter, así como la expansión del trabajo con cables submarinos.

Esas industrias dependen en gran medida del marcado rápido sobre la marcha, que sigue siendo la aplicación de más rápido crecimiento de Cajo, según el presidente Ismo Rantala. En el negocio desde 2010 y con sede en EE. UU. en Nueva Orleans, Cajo se promociona a sí misma como la marcadora láser más rápida del mundo, lo que claramente llamó la atención de Anixter.

Anixter "es el distribuidor de cables más grande del mundo", explicó Rantala, "y almacenan más de mil millones de dólares en cables en todo el mundo". Al incorporar la experiencia de Cajo internamente, Anixter agrega valor a sus clientes, quienes pueden obtener cables premarcados o un sistema de marcado de Cajo directamente del proveedor de cables.

“La industria de cables y arneses descubrió que el marcado sobre la marcha es el futuro de marcar todo lo que hacen”, dijo Rantala. Señaló que el 90 por ciento del tiempo de inactividad en las aplicaciones de marcado generalmente se debe a la falla de las máquinas de tinta obstruidas. Por el contrario, los láseres no tienen consumibles y pueden funcionar

100 000 horas, dijo.

Mientras tanto, Cajo, que vende principalmente a OEM, está reforzando su paquete de software patentado, colocándolos en el mismo ámbito que Trumpf y Rofin. La oferta de diseño más reciente de la empresa es CajoCAD 3.0. De hecho, la prioridad de contratación de Cajo en este momento son los ingenieros de software, dijo Rantala, con el objetivo de continuar mejorando las velocidades de marcado de cables según las especificaciones solicitadas por los fabricantes de cables más grandes de la industria.

La innovación continua es particularmente importante para Cajo debido a la demanda de sus sistemas para marcar cables submarinos entre las plataformas petrolíferas y el continente. Estos cables recubiertos de plástico pueden recorrer hasta 80 km (49 millas), como en el caso de las líneas de fluidos y energía de fibra óptica producidas para la industria energética por Aker Solutions de Noruega. Se pueden alojar varios cables individuales dentro de un cable más grande.

Para Aker, Cajo creó una celda de marcado de tres láseres que hace marcas en incrementos de 120o alrededor del cable, de modo que las marcas que indican el nombre del proyecto y la longitud del cable se pueden ver desde cualquier ángulo. Dado que los cables de fibra óptica no pueden torcerse y funcionar correctamente, una sola línea marcada en la parte superior garantiza que permanezcan en su orientación correcta. Otras marcas indican la distancia a la que se encuentra una parte particular del cable del barco, plataforma o tierra firme. “Eso es para solucionar problemas; si algo sucede con cualquier cable, pueden hacer ping donde está el error y arreglarlo”.

En cuanto a los láseres en sus sistemas, Cajo confía en las unidades de fibra, que pueden marcar "el 99 por ciento de los materiales", afirmó Rantala. "Podemos marcar líneas de tendido y marcado secuencial para los cables submarinos en PVC y otros materiales con láser, y eso ha llamado la atención entre las empresas que fabrican estos productos".

Corto y agudo

En una escala mucho más pequeña en términos de tamaño de pieza, la comunidad médica está comenzando a adoptar láseres ultrarrápidos o de pulso ultracorto en el régimen de picosegundos e incluso femtosegundos para marcar identificadores de dispositivo únicos (UDI) permanentes en dispositivos de acero inoxidable.

Si bien los láseres de nanosegundos han tenido éxito en el marcado de productos durante algún tiempo, señaló Thorsten Ferbach, gerente de desarrollo comercial de Coherent-Rofin, Santa Clara, California, su impacto en el acero inoxidable puede provocar corrosión con el autoclave repetido. Por lo tanto, si bien los láseres de picosegundos son una inversión significativa, se amortizan con creces en la fabricación de dispositivos médicos de alto valor, donde una falla nunca es una opción.

Lo que impulsa esta tecnología es la regulación de la FDA que entró en vigor en septiembre de 2018 y estipula que los dispositivos médicos que requieren varias rondas de esterilización llevan marcas que no se degradarán con el tiempo. Las normas tienen por objeto garantizar que los médicos de todo el mundo puedan acceder a los datos codificados en estas marcas. Las fallas en la lectura de estos códigos generan registros dentro de la base de datos de la FDA, explicó Ferbach, y demasiados informes para un producto determinado pueden provocar que la FDA cierre la producción como parte de una investigación importante.

Para satisfacer esta demanda, Coherent-Rofin ha estado optimizando su láser de picosegundos Rapid NX, explicó Ferbach. A diferencia de los láseres de nanosegundos, que producen marcas oscuras al crear óxido negro en la superficie de un material, el marcado de picosegundos altera la nanoestructura de la subsuperficie de materiales como el acero inoxidable 1.4301, atrapando y absorbiendo la luz para producir marcas de alto contraste.

“Es similar en principio a la piel protectora de los aviones de combate furtivos”, explicó Ferbach. “Cuando expones esa piel a los rayos del radar, no hay reflejo; el avión se vuelve invisible”. Con un dispositivo de acero inoxidable, las áreas tratadas con el láser de picosegundos absorben la luz y aparecen como marcas oscuras. Y a diferencia de una marca de óxido, que puede cambiar de apariencia según el ángulo desde el que se mire, la marca negra debajo de la superficie se ve igual desde todos los ángulos.

En términos de rendimiento y la capacidad de monitorear el proceso de marcado, no hay diferencia entre el láser de nanosegundos y picosegundos en esta aplicación, señaló. Pero antes de que un cliente comience con un proyecto, Coherent-Rofin realizará un estudio de factibilidad. Esto asegura que el láser de picosegundos esté funcionando bajo los parámetros correctos para el trabajo y que el cliente comprenda las medidas de mantenimiento preventivo para estas unidades internamente enfriadas por agua.

Fuera de los dispositivos médicos, otras industrias tienen el potencial de adoptar la precisión de los láseres de pulso ultracorto para el marcado.

El diseño de cocinas contemporáneas, con su enfoque en electrodomésticos de acero inoxidable, es un candidato ideal, señaló Ferbach. “Ves que los artículos de acero inoxidable están grabados o impresos”, explicó. Los fabricantes de esta industria evitan los láseres de nanosegundos en la actualidad debido a la variabilidad antes mencionada de cómo aparecen las marcas negras cuando se ven desde diferentes ángulos. “Aquí es donde todavía tenemos que educar al mercado” sobre los beneficios de los láseres ultrarrápidos.

Además de los electrodomésticos, continuó, los OEM de productos electrónicos de consumo también están adoptando la tecnología ultrarrápida.

En cuanto a los materiales, los láseres de picosegundos también pueden marcar en titanio, especialmente para implantes; aluminio anodizado, a menudo utilizado en dispositivos ortopédicos; y plásticos PEEK y PPSU.

Expansión de cartera y mercados

Dapra Marking Systems de Bloomfield, Conn., comenzó a fabricar sus propios sistemas láser hace unos dos años para capitalizar múltiples oportunidades, que van desde grandes OEM hasta pequeños fabricantes personalizados. Desde dispositivos de baja potencia hasta la potencia de marcado relativamente alta de 100 W, Dapra ha ampliado aún más sus ofertas con una nueva línea de picosegundos y láser verde basada en fibra.

“Nos subimos al carro y comenzamos a ofrecer láseres de picosegundos porque cuando tienes la aplicación correcta y solo los picosegundos son suficientes, encajan bien”, dijo Dave Noonan, director de ventas y aplicaciones de láser. “Piense en el marcado UV como un marcado en frío porque hay una firma de calor muy pequeña. Con los láseres de picosegundos, es así con esteroides”.

La compañía también ofrece un gabinete con un tobogán programable montado en la pared trasera. Este deslizamiento del eje X permite a los usuarios mover el cabezal del láser a una distancia mucho mayor. Una corredera típica permite un movimiento de 30″ (762 mm), explicó Noonan, lo que permite marcar más piezas o piezas muy largas como el cañón de un rifle o una serie de cañones. Esto contrasta con las áreas de marcado cuadradas más habituales de aproximadamente 110-170 mm.

Mientras tanto, una nueva incorporación al paquete de software de Dapra permite una indexación rotatoria más rápida de piezas cilíndricas como herramientas quirúrgicas. “Si tiene una sonda y necesita colocar anillos en la sonda para saber qué tan profundo está penetrando en el tejido, estos anillos deben colocarse de manera muy consistente”, explicó Noonan. “Un 'tercer eje' típico para marcar anillos requiere que usted marque y luego indexe; no te permite hacer ambas cosas al mismo tiempo. (Nuestro nuevo software) nos permite marcar y girar al mismo tiempo”, superando una larga lucha para los fabricantes y a un costo menor que el verdadero software sobre la marcha.

Además de sus opciones de software y gabinetes personalizados, Dapra ha desarrollado un nuevo controlador que se puede colocar en cualquiera de sus gabinetes para cualquier potencia de láser. “Es de naturaleza muy modular”, dijo Noonan. El mismo controlador también se usa para las ofertas de Clase 4, que se han vuelto muy populares.

Los sistemas de Dapra han encontrado rápidamente usuarios para aplicaciones médicas, aeroespaciales, automotrices, de fabricación de engranajes y de equipos agrícolas pesados.

“La industria aeroespacial es un sector que estuvo bastante caliente el año pasado y parece estar al rojo vivo este año”, señaló. Históricamente, la industria se ha inclinado hacia el marcado por puntos, agregó, dadas las regulaciones que dictan el marcado de bajo estrés. “Estamos viendo un aumento en el interés de la industria aeroespacial en marcar una mayor cantidad de piezas y proyectos mucho más grandes por venir”.

Si bien esos proyectos tienden a provenir de jugadores más grandes, los fabricantes personalizados más pequeños también están pasando a primer plano, lo que está impulsando a Dapra a presentar una línea de productos para satisfacer sus necesidades.

“Estaba en una instalación en Florida donde vendimos un láser a un pequeño fabricante médico” con solo un empleado y medio, recordó. “Está fabricando pines de tracción, bandejas quirúrgicas, tornillos para huesos y más. En el pasado, los láseres eran demasiado caros para un jugador pequeño como este; ya no más. Es un mundo nuevo y tenemos soluciones relevantes”.

A medida que bajan los precios del láser, dijo Noonan, Dapra espera un año aún mejor en 2019 a medida que más fabricantes puedan agregar el marcado láser a su repertorio.

Un área de crecimiento notable ha sido el marcado automatizado de plásticos, dijo. Un taller de moldeo por inyección está "sacando de dos a cuatro partes de un molde y presentándolas una a la vez a un láser en línea para marcar una matriz de datos". El sistema confirma la legibilidad de las marcas antes de que se retiren las partes o, si no se pueden leer, el sistema activa una secuencia para ejecutar una segunda marca.

Y, durante el año pasado, los fabricantes de engranajes recurrieron a los sistemas de marcado por láser de Dapra en lugar de la micropercusión para reducir sus costos "considerablemente, y están encantados con el valor de producción que los láseres han aportado".

Si bien el marcado por puntos es menos costoso, trae consigo problemas de retención de piezas y desgaste del pasador de marcado de carburo con la consiguiente degradación de la claridad del marcado. "El método de marcado láser sin contacto es realmente superior y se adopta por una buena razón:no tiene piezas que se desgasten y sus marcas son increíblemente repetibles y confiables".

Soluciones basadas en datos

El seguimiento de todos los datos marcados es tan importante como hacer las marcas, y la transferencia de ida y vuelta de información crítica entre el software y los dispositivos de marcado es un elemento clave en el diseño del sistema.

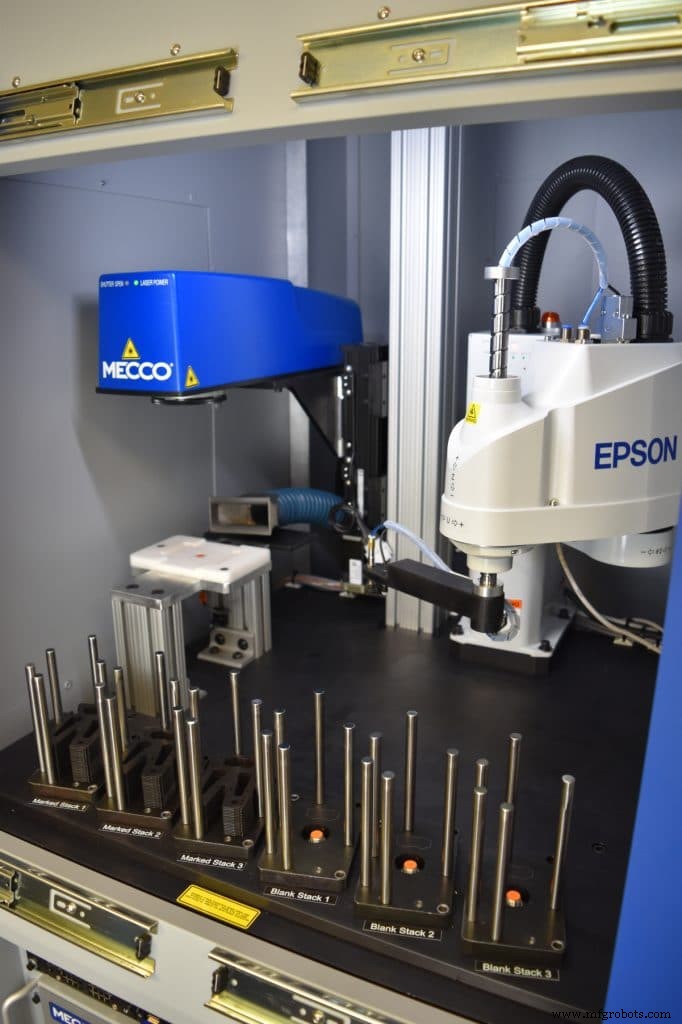

Crear y asegurar esa cadena bidireccional de la comunicación es esencial para permitir que los ingenieros de fabricación y los responsables de mantener la productividad en la planta realicen un seguimiento de los datos relevantes, afirmó Dave Sweet, presidente de Mecco, Cranberry Township, Pensilvania.

Por ejemplo, en los componentes aeroespaciales marcados con láser para Honeywell, “obtenemos datos variables de una base de datos del sistema. El software empresarial nos envía esa información, y no solo marcamos las piezas, sino que también usamos sistemas de visión para verificar que la información que marcamos en las piezas coincida con lo que nos han enviado”. El sistema de Mecco luego genera un informe que se almacena para que el gobierno registre esos UDI.

Según el estudio de caso de Mecco del proyecto Honeywell, el sistema de láser de fibra SMARTmark de 20 W "se conecta en cualquier lugar usando 120 V CC y ocupa la mitad del espacio que ocupaba la antigua cama plana YAG". Además, las notificaciones de calidad relacionadas con el marcado y las devoluciones que habían costado $2500 por incidente se han reducido significativamente.

En el mundo automotriz, señaló Sweet, las piezas relacionadas con la seguridad y las que tienen ciertos montos en dólares obtienen marcas de identificación únicas, todas rastreadas hasta el número de identificación del vehículo. Esto incluye árboles de levas, cigüeñales, bloques, cajas de transmisión e incluso conectores. Después de marcar esos componentes con códigos de barras, esas "relaciones padre-hijo" se registran en una base de datos que eventualmente vincula toda esa información al VIN.

La conectividad del sistema de marcado se extiende cada vez más para operar junto con robots colaborativos o cobots. MECCO instaló recientemente un sistema que utiliza un cobot para recoger piezas de una bandeja y luego sujetarlas para escanearlas mediante un sistema de visión. El sistema de visión envía información al marcador láser, luego el cobot lleva la pieza al láser para marcarla. Después de marcar un lado, el cobot lleva la pieza a una cámara para verificar que las marcas sean precisas antes de marcar cada lado de la pieza.

“La necesidad de trazabilidad sigue creciendo”, dijo Sweet. “Los clientes buscan más sistemas basados en soluciones que solo un láser en una caja”, lo que significa que el mercado de enfoques modulares basados en configuraciones para satisfacer necesidades cada vez más específicas de flexibilidad de fabricación seguirá creciendo.

Mecco generalmente basa alrededor del 80 por ciento de sus sistemas en cuatro tamaños básicos de gabinetes a los que se pueden agregar diales giratorios de 6, 18, 24 o 36″ (152, 457, 610 o 914 mm) que hacen circular continuamente piezas nuevas para marcar. Cada gabinete también tiene la opción de una mesa X-Y. Aproximadamente el otro 20 por ciento de los sistemas de Mecco se pueden personalizar, incluso con interfaces gráficas de usuario simplificadas que permiten a los operadores cargar y monitorear trabajos.

Por ejemplo, un cliente reciente de fabricación de herramientas necesitaba cubrir una bandeja de piezas de 30 × 30″ (762 ×762 mm), lo que requería el gabinete extra grande de Mecco y el sistema de pórtico X-Y-Z. "En lugar de tener que comprar varios láseres, pudieron comprar un láser, cargar este sistema, pulsar Continuar y alejarse".

En otro caso, una empresa de medidores de agua usó una combinación de marcado por puntos y láser con una estación de trabajo rotativa de cuatro posiciones. Una carcasa de latón tenía un número de serie marcado con un punto y un láser duplicaba ese número de serie en la tapa de plástico negro.

El diseño adecuado del sistema claramente vale la pena, como en el caso de un cliente médico de Mecco que se actualizó de los láseres de diodo más antiguos a un sistema de fibra y vio que el tiempo de ciclo de la máquina total se redujo de 18 segundos a menos de 11 segundos, con una mejor calidad de marca que permitió una mejor calidad. inspección visual con escáneres portátiles.

Agregue a eso el hecho de que Sweet ve más tiendas pequeñas que invierten en robots para acompañar sus sistemas, y está claro que el marcado láser se ha convertido y seguirá desarrollándose como una operación industrial robusta e indispensable.

Sistema de control de automatización

- Guía para el marcado láser de aluminio

- Guía de marcado láser

- ¿Qué es el marcado láser de fibra?

- Puntero láser

- Compuestos ABS médicos precoloreados para marcado láser

- ¿La IA beneficiará a RR.HH. en el futuro?

- ¿Cómo mantener la máquina de marcado láser?

- Tres componentes principales de la máquina de marcado láser

- ¿Cómo elegir una máquina de marcado láser adecuada?

- Vamos "de adentro hacia afuera" en FORWARD IV

- Sistema automatizado de aplicación de adhesivo, ensamblaje, inspección térmica y marcado láser