La importancia de la isotropía en la impresión 3D

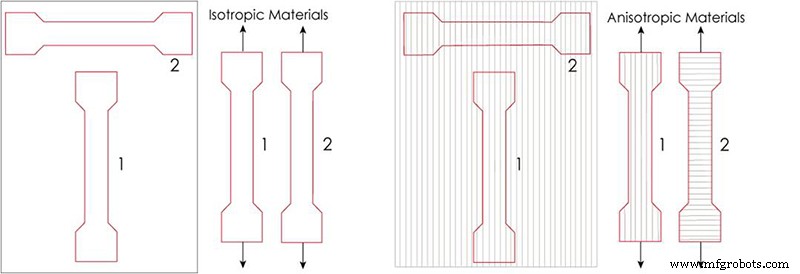

La isotropía en los materiales es una cualidad que define la uniformidad de sus propiedades independientemente de la dirección en la que se midan.

En general, la mayoría de los termoplásticos se consideran materiales isotrópicos . Debido a su naturaleza y la cohesión entre las cadenas poliméricas que las componen es uniforme en todas las direcciones, sus propiedades mecánicas también son uniformes.

El hecho de que un material sea isotrópico no implica que todas las piezas realizadas con ese material mantengan esta calidad. En muchas ocasiones el método de conformado o fabricación puede provocar que una pieza sea anisótropa u ortótropa, a pesar de que su materia prima tenga isotropía.

Por ejemplo, una pieza hecha de un termoplástico reforzado con fibra. En la matriz plástica, las fibras se orientan aleatoria y uniformemente, manteniendo así la isotropía del material. Sin embargo, si una parte de este material se fabrica utilizando métodos de estiramiento mecánico, las fibras pueden reorientarse dentro de la matriz en una dirección preferida y hacer que el material se vuelva anisotrópico. En ocasiones, durante el proceso de inyección de termoplásticos o en el curado de resinas, se generan tensiones internas que pueden hacer que el material reduzca su grado de isotropía.

A veces, esta anisotropía es una decisión de ingeniería que tiene en cuenta qué cargas soportará la pieza y busca mejorar su rendimiento u optimizar la relación peso/resistencia. Este es el caso, por ejemplo, de los compuestos reforzados con fibras, en los que se suelen utilizar mallas de fibras orientadas para mejorar las propiedades en una determinada dirección.

Imagen 1:Material isotrópico y anisotrópico. Fuente:Instron.

Pero, ¿qué sucede cuando esta anisotropía es una consecuencia no deseada, producto del método de formación o fabricación? En este caso, si las cargas que actuarán sobre la pieza no son uniformes y conocemos bien cómo varía la isotropía de la pieza tras su fabricación, podemos adaptar su orientación durante el proceso de conformado para que la dirección preferida coincida con la dirección de la carga. . Esto complica enormemente las tareas de diseño y fabricación, pero puede ser un obstáculo salvable.

Sin embargo, cuando no sabemos a priori en qué dirección actuarán las cargas sobre una pieza, el hecho de que sus propiedades no sean uniformes en todas las direcciones puede suponer un gran problema . En primer lugar, se deben probar las propiedades en todas las direcciones y se deben considerar los valores más bajos como la resistencia de la pieza . En segundo lugar, es mucho más complicado determinar cuándo fallará esa pieza , ya que la vida útil cuando las cargas actúan en su sentido más favorable puede ser mucho mayor que cuando actúan en el sentido menos favorable.

Es por esto que cuando se trata de piezas que deben cumplir una función mecánica o estructural, el control de la isotropía es de gran importancia.

Isotropía en impresión 3D

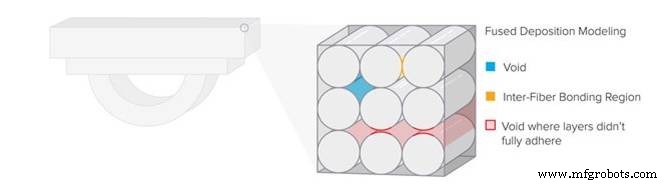

Uno de los métodos de fabricación en los que la isotropía se ve claramente afectada es la impresión 3D FDM . Este método de fabricación se basa en formar la pieza capa a capa mediante la extrusión de un hilo de polímero fundido.

Precisamente por eso, a nivel de su microestructura,las piezas impresas mediante FDM son estructuras microporosas . Esto implica que la sección real de la pieza varía en cada dirección con respecto a la sección aparente que podemos medir a nivel macroscópico. Además, entra en juego otro factor:la cohesión entre capas, que no siempre se da de forma idónea y reproducible.

Imagen 2:Microestructura de una impresión 3D FDM. Fuente:Formlabs.

Debido a este desajuste entre las secciones reales de la pieza y las secciones aparentes, el módulo aparente al probar la pieza en los tres ejes también variará.

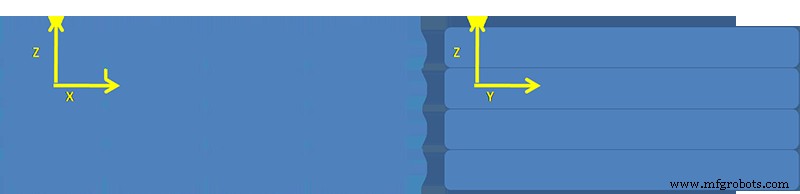

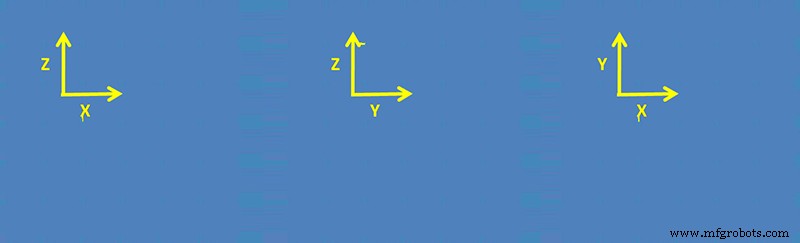

Por ejemplo, si probamos un cubo de 1 cm 3 , veremos que el módulo de elasticidad es diferente en los tres ejes. Esto se debe a que al calcular E =(F⁄S) / (∆L⁄L) donde S es la sección de la pieza, estamos tomando como sección 1 cm 2 para los tres ejes, cuando la sección real varía de un eje a otro como se ve en la imagen 3.

Imagen 3: Secciones de una pieza impresa con 100 % de acolchado y todas las capas orientadas en la misma dirección.

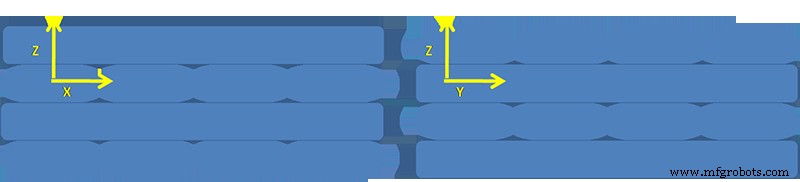

Podríamos minimizar este efecto variando la dirección de impresión en cada capa. Orientando las capas a 90º como se muestra en la figura 4, podríamos obtener piezas ortotrópicas en los ejes X e Y , aunque la anisotropía permanecería en el eje Z.

Imagen 4: Secciones de una pieza impresa con el 100% de relleno y cada capa orientada a 90º con respecto a la anterior.

En teoría, si variamos cada capa en un pequeño ángulo , en grandes piezas formadas por un gran número de capas superpuestas, podríamos obtener isotropía plana en el plano XY, pero aun así no alcanzaríamos una isotropía completa.

Podríamos intentar obtener las secciones reales de las piezas y así predecir sus propiedades teóricas en cada dirección, sin embargo en la práctica las impresoras FDM no son lo suficientemente precisas para obtener estructuras homogéneas y reproducibles , como se ve en la imagen 5 .

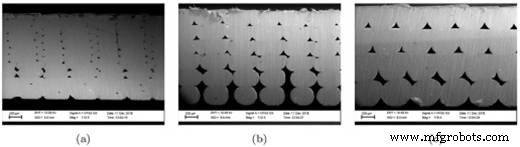

Imagen 5:Secciones de piezas impresas con capas de 0,1, 0,2 y 0,3 mm. Fuente:S. Garzón-Hernández et al. Materiales y Diseño 188 (2020) 108414

Por todo ello, es muy difícil predecir el comportamiento mecánico de una pieza impresa en FDM.

Sin embargo, este fenómeno no es universal en la impresión 3D. Otras tecnologías como la impresión 3D SLA y la impresión 3D SLS producen piezas con alta isotropía.

En la impresión SLA, las piezas se forman fotopolimerizando una resina capa a capa . Esto implica que las piezas son completamente densas y por tanto su sección aparente y real son iguales . Además, la cohesión entre moléculas se forma por enlaces químicos y de forma homogénea en toda la pieza.

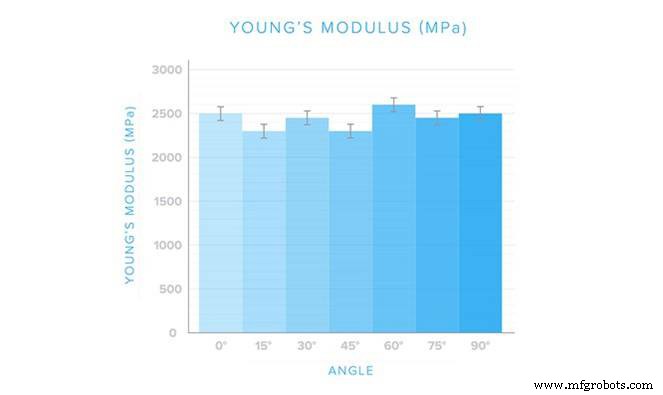

Imagen 6:Módulo de Young de una pieza impresa por SLA, medido en diferentes ángulos. Fuente:Formlabs

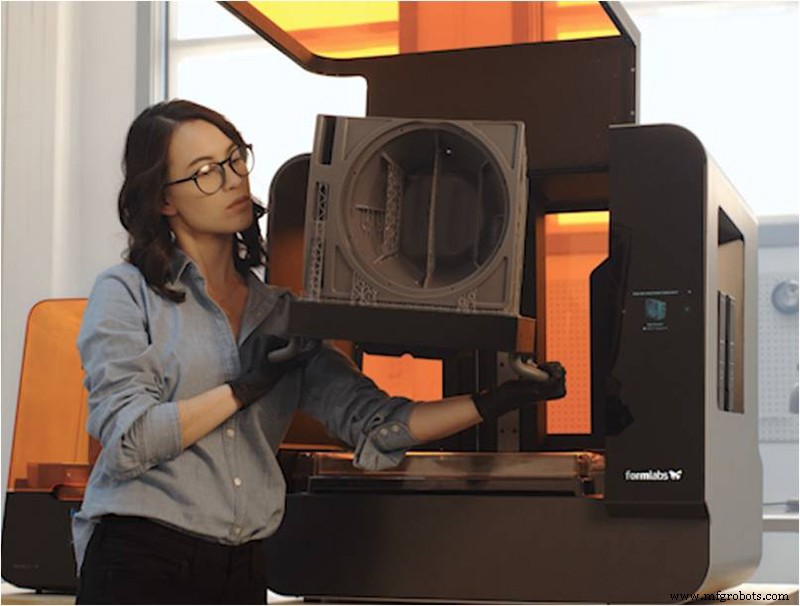

A pesar de que tradicionalmente las resinas SLA no eran consideradas para aplicaciones técnicas debido a sus pobres propiedades mecánicas, en los últimos años se ha dado un salto importante en el desarrollo de resinas con propiedades mecánicas y térmicas compatibles con los requerimientos más exigentes. Este es el caso de las resinas de ingeniería de Formlabs, que junto con la Form 3L impresora, capaz de producir piezas de hasta 335x200x300 mm, forman el tándem perfecto para muchas aplicaciones que requieren piezas isotrópicas con altas propiedades mecánicas.

Imagen 7:Impresora Form 3L SLA. Fuente:Formlabs

Sin embargo, a pesar del gran avance en el desarrollo de materiales técnicos para SLAs, la tecnología que garantiza mejores resultados para aplicaciones técnicas es la impresión 3D SLS.

Esta tecnología se basa en la sinterización capa a capa de micropartículas poliméricas . El resultado son piezas con características ideales para aplicaciones de ingeniería:tienen alta isotropía, alta precisión dimensional y se pueden imprimir sin soportes, permitiendo geometrías de alta complejidad e incluso imprimiendo mecanismos móviles ya ensamblados.

Las piezas producidas por impresión SLS son porosas, sin embargo, a diferencia de las producidas por FDM, su porosidad es homogénea y no depende de la orientación de la pieza durante la impresión , como se puede ver en la imagen 8.

Imagen 8: Microestructura interna de una pieza impresa con SLS.

Esto hace que tengan una alta isotropía, ya que, aunque sus secciones reales y sus secciones aparentes no son iguales, sí se mantienen constantes en todas las direcciones.

Es por esto que aunque las propiedades mecánicas de las piezas impresas por SLS son diferentes a las del material de partida, son constantes, independientes de la orientación de la pieza y se pueden determinar fácilmente. , que simplifica los cálculos de ingeniería y permite determinar con bajos márgenes de error la resistencia y vida útil de los componentes fabricados con esta tecnología.

Además, la impresión SLS permite el uso de polímeros técnicos muy utilizados en el sector industrial , como nylon 11 , nylón 12 o incluso elastómeros termoplásticos como TPE y TPU .

Es el caso de impresoras 3D como Lisa Pro, una impresora con una excelente relación calidad-precio, capaz de producir piezas de muy alta calidad en materiales como la poliamida 11, gracias a su capacidad de imprimir en atmósfera de nitrógeno.

Vídeo 1:vídeo de Lisa Pro. Fuente:Sinterit

Cuando se trata de producir piezas mediante impresión 3D que deben cumplir ciertos requisitos mecánicos, no solo se deben considerar las propiedades del material de partida, sino también la tecnología con la que se fabricará. Aunque la tecnología FDM es probablemente el más versátil a la hora de elegir materiales técnicos , el hecho de que las piezas impresas tengan una isotropía muy baja puede ser un gran problema difícil de superar en muchos casos. Orientación de la pieza durante la impresión, selección de patrones de relleno, y una buena comprensión de dónde y en qué condiciones funcionará la pieza son factores críticos en la producción de componentes técnicos utilizando la impresión 3D FDM. Esto significa que el diseño y la producción de piezas con esta tecnología es quizás el más complejo y presenta importantes limitaciones.

Muchas de estas limitaciones desaparecen con la impresión SLA y SLS . La posibilidad de obtener piezas de porosidad densa u homogénea , con una alta isotropía y la disponibilidad de materiales técnicos con buenas propiedades mecánicas , los convierten en una alternativa prometedora para aquellas aplicaciones en las que la impresión 3D FDM no es adecuada.

Además, la posibilidad de imprimir piezas sin necesidad de soportes premontados y mecanismos móviles , hace que la impresión SLS sea la tecnología ideal al reducir y simplificar el posprocesamiento de piezas.

Impresión 3d

- Los 3 pasos básicos de la impresión 3D

- Por qué está aumentando la impresión 3D

- Cómo la impresión 3D está dejando su huella en el mundo de la medicina

- 12 empresas que superan los límites de la impresión 3D

- 6 formas de reducir el costo de la impresión 3D

- El papel del anidamiento en la impresión 3D de polímeros

- Impresión del fusible 1 con el fusible 1

- Descubriendo el pasado con la impresión 3D

- La importancia de la interoperabilidad en las aplicaciones de software 3D

- El futuro de la impresión 3D en la fabricación

- ¿Es la impresión 3D el futuro de la fabricación?