12 empresas que superan los límites de la impresión 3D

Ya sea del mundo de las nuevas empresas o de los fabricantes de equipos originales bien establecidos, las empresas están ampliando los límites de lo que es posible con la impresión 3D. Desde la complejidad del diseño hasta los plazos de entrega más cortos, la impresión 3D industrial proporciona soluciones innovadoras para aplicaciones del mundo real, lo que explica en parte por qué muchas empresas están buscando formas de integrar la impresión 3D en sus procesos de producción. Con esto en mente, hemos elaborado una lista de algunas de las empresas que realmente están expandiendo las posibilidades de la tecnología de impresión 3D.

1. Sistemas de fusión Osseus

La industria médica se ha beneficiado durante mucho tiempo de la impresión 3D, con productos como los implantes impresos en 3D que allanan el camino para tratamientos más específicos para el paciente y mejores resultados quirúrgicos. Osseus Fusion es una empresa que contribuye a esto; Fundada en 2012, la empresa de dispositivos médicos con sede en EE. UU. utiliza la fabricación de aditivos metálicos para desarrollar y producir productos médicos para procedimientos espinales. Recientemente, la compañía recibió la aprobación de la FDA para su familia de implantes de fusión espinal de titanio impresos en 3D.

El dispositivo está diseñado para minimizar el dolor de espalda y ayudar con una curación más rápida. Según los informes, el dispositivo de titanio posee un 80% de porosidad, lo que aumenta la probabilidad de un procedimiento exitoso, gracias a una mayor fusión en todo el implante. Con la aprobación de la FDA en su haber, la empresa parece dispuesta a seguir utilizando la fabricación aditiva para productos futuros.

2. Luxexcel

Luxexcel es una empresa belga con el objetivo de cambiar la fabricación de lentes con la ayuda de la impresión 3D. Con su tecnología de impresión 3D patentada, Luxexcel utiliza material acrílico para imprimir lentes en 3D. Se dice que es la única empresa del mundo que puede imprimir lentes oftálmicas en 3D, la empresa está brindando a los laboratorios oftalmológicos y a los profesionales del cuidado de los ojos una nueva forma de diseñar lentes personalizados para sus pacientes.

Luxexcel ya ha recaudado $ 10 millones en inversión para sus lentes impresos en 3D, lo que lleva completamente la fabricación aditiva al mercado oftálmico. Ahora, parece que va a llevar sus actividades un paso más allá al integrar sus lentes recetados con productos de realidad aumentada y virtual, abriendo nuevas posibilidades para gafas inteligentes personalizadas.

3. Espacio de relatividad

Si bien es posible que todavía estemos bastante lejos de los cohetes totalmente impresos en 3D, la startup de lanzamiento de Space, Relativity Space, ha adoptado un enfoque innovador en la creación de pequeños vehículos de lanzamiento. Relativity Space ha hecho de la impresión 3D el núcleo de sus procesos de fabricación y desarrollo, y con su impresora 3D de metal Stargate patentada, la compañía tiene como objetivo producir la mayor parte de su cohete Terran 1 con la tecnología, prometiendo ahorros de costos significativos.

Usando impresión 3D y robótica, la compañía afirma que su sistema de AM puede construir un cohete desde cero en 60 días, lo que sería una aceleración significativa en comparación con los métodos tradicionales. Actualmente, la compañía está probando su motor Aeos 1 totalmente impreso en 3D y espera probar su cohete Terran 1 a fines de 2020, con el objetivo de comenzar los lanzamientos comerciales en 2021.

4. BMW

Junto a las industrias aeroespacial y médica, el sector de la automoción ha estado a la vanguardia de la fabricación aditiva y BMW no es una excepción. El fabricante de automóviles alemán ya ha estado utilizando la tecnología para la creación de prototipos y la producción de herramientas durante varios años, así como para una mayor personalización.

El concepto de personalización del automóvil dentro de BMW comenzó con su gama MINI. El proyecto "MINI Yours Customized" permite a los clientes diseñar y pedir sus propias piezas personalizadas, como los umbrales de las puertas y los componentes de las molduras de la cabina. Luego, estas piezas se imprimen en 3D utilizando una gama de tecnologías, desde CLIP de Carbon hasta SLS.

Ahora, BMW ha utilizado con éxito la impresión 3D para producir un accesorio de metal para su modelo i8 Roadster. Los ingenieros crearon un soporte de techo optimizado, un accesorio que ayuda a plegar y desplegar la capota blanda del vehículo, que pesa un 44% menos que las versiones anteriores. Hoy en día, la empresa puede imprimir en 3D hasta 238 de estas piezas por plataforma, lo que convierte al soporte de techo en el primer componente automotriz producido en masa y fabricado de forma aditiva.

Si bien este es un hito ejemplar, solo el tiempo dirá cómo los OEM automotrices lograrán con éxito el cambio de la creación de prototipos principalmente rápida a la producción integral de piezas finales utilizando tecnología de impresión 3D.

5. Motores locales

Local Motors es otro fabricante de automóviles que está revolucionando la forma en que se producen los vehículos. En 2015, la empresa estadounidense presentó el primer vehículo con una carrocería totalmente impresa en 3D. Dos años más tarde, presentó Olli, el primer vehículo eléctrico autónomo para el transporte local de baja velocidad. La lanzadera autónoma se compone de una serie de componentes impresos en 3D, incluidas las cubiertas de las ruedas, muchas partes de la estructura interna y gran parte del interior.

Este hito se logró gracias a la empresa Enfoque único:Local Motors produce sus vehículos inteligentes tanto de manera colaborativa como local, reduciendo los costos iniciales y el tiempo desde el diseño hasta la producción. Actualmente, Local Motors cuenta con tres micro-fábricas donde combina la Fabricación Digital Directa (DDM) con la co-creación comunitaria para el diseño de sus vehículos. Y gran parte del éxito de este enfoque se puede atribuir a la impresión 3D, incluida la capacidad de crear un vehículo completamente personalizable y aumentar la velocidad de comercialización.

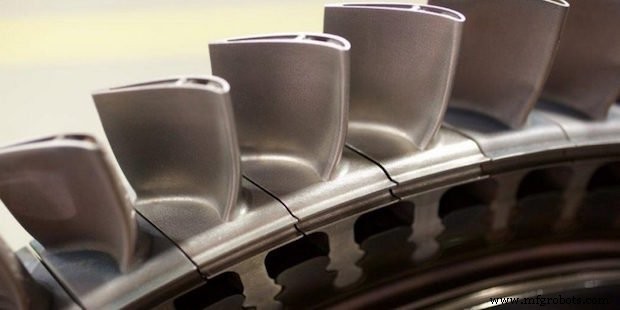

6. Siemens

Siemens ha estado explorando el potencial de la impresión 3D además de impulsar su desarrollo. Por ejemplo, a principios de este año, el gigante de la fabricación industrial invirtió $ 36 millones en una instalación de impresión 3D en el Reino Unido y también lanzó una red de fabricación aditiva para acelerar las aplicaciones industriales de la tecnología.

Cuando se trata de fabricación, Siemens es un gran ejemplo de cómo la tecnología innovadora se puede utilizar con éxito en la producción de piezas de repuesto y finales. Tras la galardonada pala de turbina de gas impresa en 3D de 2017, Siemens ha impreso recientemente en 3D piezas de repuesto de metal para una turbina de vapor industrial. Los anillos de sellado de aceite se rediseñaron para agregar mejoras funcionales que no podrían haberse realizado con los métodos de fabricación tradicionales. En última instancia, la tecnología aditiva ayuda a la empresa a lograr un mejor rendimiento en la fabricación y el mantenimiento mediante una mayor flexibilidad de diseño y la capacidad de fabricar bajo demanda.

7. General Electric

General Electric es uno de los mayores usuarios industriales de tecnología de impresión 3D hasta la fecha. El gigante industrial ha estado aprovechando la tecnología de varias maneras, desde prototipos y herramientas de impresión 3D hasta la producción de piezas de alto rendimiento como boquillas de combustible y componentes de motores turbohélice. En particular, GE presentó la primera boquilla de combustible impresa en 3D para su motor Leap en 2015.

Una de las pocas empresas que posee y opera impresoras de arena 3D, la empresa estadounidense Hoosier Pattern ofrece patrones personalizados y servicios de herramientas y ofrece impresión 3D de arena como método para producir sus moldes y núcleos. La tecnología funciona al dispensar resina de grado de fundición en capas de arena especialmente diseñada para producir moldes y núcleos dimensionalmente precisos.

La industria del calzado no es ajena a la impresión 3D, y empresas como Adidas y New Balance ya utilizan la tecnología para llevar al mercado productos nuevos e innovadores. A ellos se une el gigante del calzado Nike y sus zapatillas Flyprint, la primera parte superior textil impresa en 3D de la industria. Descrita como "una parte superior más ligera, más transpirable y más resistente al agua", la nueva gama de zapatillas utiliza tecnología de modelado de depósitos sólidos, desarrollada por la propia Nike. Esta tecnología utiliza filamento termoplástico (TPU), conocido por su flexibilidad, para crear la parte superior.

La aparición de la impresión 3D de silicona ha ampliado la visión de lo que es posible con la fabricación aditiva. El concepto de impresión 3D de piezas de silicona ha sido un desafío notorio, en parte debido a la naturaleza altamente viscosa del material. Sin embargo, ACEO®, una división de Wacker Chemie AG, llegó a los titulares en 2016 con la presentación de la primera tecnología de impresión 3D de silicona del mundo.

Fundada en 2015, Voodoo Manufacturing preside una "fábrica digital" de más de 200 impresoras 3D de escritorio en el momento de escribir este artículo. La compañía produce piezas impresas en 3D, incluidos componentes de máquinas y juguetes, para sus clientes y, según los informes, ha impreso en 3D más de 400.000 piezas.

A menudo se pasa por alto en el flujo de trabajo de fabricación aditiva, la inspección de materiales y piezas sigue siendo un elemento integral del proceso. Asegurar que la pieza sea impecable internamente es especialmente crucial para aplicaciones de alta demanda dentro de los sectores aeroespacial, automotriz y médico.

La compañía ha invertido miles de millones de dólares en tecnologías aditivas y ha desarrollado aplicaciones para impresión 3D en seis negocios de GE mientras gana 346 patentes en metales en polvo utilizados en el proceso de aditivos. En 2016, después de comprar participaciones de control en dos actores industriales líderes de AM, GE también estableció su subsidiaria de AM, GE Additive. En la actualidad, GE tiene más de 300 impresoras 3D y planea vender 10,000 máquinas aditivas durante la próxima década y producir 100,000 piezas aditivas para 2020.

La empresa ha visto rápidamente los beneficios de la fabricación aditiva desde que adquirió su primera impresora de arena 3D en 2013. Desde tiempos de entrega más cortos hasta mayor precisión y menor desperdicio de material, Hoosier puede imprimir moldes y núcleos en 3D. para fundición, se utilizan mucho más rápidamente y producen piezas de fundición sencillas sin necesidad de herramientas caras. La tecnología también permite imprimir piezas fundidas complejas en una sola pieza en lugar de por separado, lo que acelera significativamente el proceso de producción.

La adopción de la fabricación aditiva por Hoosier Pattern es otro gran ejemplo de las ventajas competitivas que las empresas pueden aprovechar al invertir en la tecnología.

9. Nike

El Flyprint en sí está hecho de una celosía de material fusionado. Sorprendentemente, el material es flexible y elástico, y se puede moldear al pie del usuario, lo que lo convierte en un hito importante en el desarrollo de zapatillas deportivas impresas en 3D totalmente personalizadas.

10. ACEO

Con su combinación única de propiedades del material, la impresión 3D con silicona permite la producción bajo demanda de piezas y prototipos que son flexibles y complejos. El desarrollo de la tecnología tiene vastas implicaciones para una variedad de industrias, como la médica y la automotriz, donde esa flexibilidad y propiedades de múltiples materiales son muy buscadas.

11. Fabricación de vudú

La compañía también actúa frecuentemente como fabricante y centro de cumplimiento diseñando, produciendo y luego enviando productos a los compradores. En 2017, Voodoo Manufacturing presentó su (entonces) último proyecto. El proyecto Skywalker tiene como objetivo utilizar la robótica para aumentar las tasas de producción y competir con la capacidad de los métodos tradicionales de fabricación en masa.

En una entrevista el año pasado, el CPO Jonathan Schwartz declaró que el objetivo de la empresa es garantizar que la fabricación sea "Accesible a cualquier persona que quiera hacer una pieza física o un producto".

12. Expanse Microtecnologías

Expanse Microtechnologies es una startup que tiene como objetivo ser pionera en la optimización de materiales, piezas y procesos dentro de la fabricación aditiva. Para lograr esto, la startup canadiense ha desarrollado su propia tecnología de TC de rayos X a microescala que ofrece una visión incomparable de la inspección de piezas y materiales, lo que ayuda a los fabricantes a aprovechar todos los beneficios de la fabricación aditiva.

Vea nuestra reciente entrevista con el CEO de Expanse Microtechnologies.

Impresión 3d

- Los 3 pasos básicos de la impresión 3D

- Por qué está aumentando la impresión 3D

- Cómo la impresión 3D está dejando su huella en el mundo de la medicina

- Las empresas globales que invierten en la investigación de impresión 3D

- 6 formas de reducir el costo de la impresión 3D

- 9 empresas de Fortune 500 que son pioneras en el uso de la impresión 3D industrial

- El papel del anidamiento en la impresión 3D de polímeros

- Impresión del fusible 1 con el fusible 1

- Descubriendo el pasado con la impresión 3D

- El futuro de la impresión 3D en la fabricación

- ¿Es la impresión 3D el futuro de la fabricación?