La importancia del tipo de relleno en la impresión 3D

Todos los usuarios de impresoras 3D saben que las piezas impresas en 3D tienen dos zonas diferenciadas, la carcasa y el relleno (relleno). La correcta parametrización de estos dos valores influye en la resistencia mecánica, el acabado, el tiempo de impresión y el coste. Las calotas son las paredes exteriores de la pieza en las que se incluyen tanto las capas en contacto con la base de impresión como las capas superiores que le atribuyen el acabado superficial final.

En este artículo nos centraremos en la parte interior de la pieza, el relleno . Los programas de laminación (Cura3D, Simplify3D, etc) nos permiten elegir la forma y el porcentaje de relleno que queremos. A continuación citamos las configuraciones posibles más importantes.

Porcentaje de relleno en impresión 3D

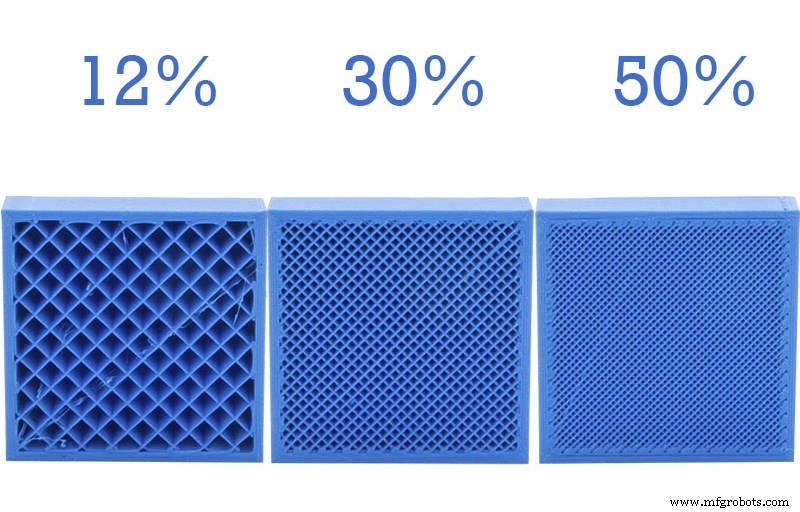

El relleno la cantidad de material que ocupa la parte interna de la pieza . Normalmente, los programas de laminación permiten modificar el porcentaje de material desde 0% (parte hueca) al 100% (parte totalmente sólida) . Siempre hablando de la misma configuración de altura de capa y ancho de la carcasa, el valor ideal del porcentaje de relleno depende de la aplicación final de la pieza en cuestión. El porcentaje más utilizado, que muchos programas de laminación utilizan como dato estándar , es 20 % . Con este porcentaje se pueden conseguir piezas con resistencia media/alta, bajo peso y un tiempo de impresión muy eficiente , que se transforma en piezas con una buena relación resistencia/coste.

Para prototipos no funcionales, maquetas y otros objetos de simple exposición el relleno recomendado es del 10%. Con un porcentaje tan bajo, se reducen los largos tiempos de impresión de figuras u objetos complejos que no necesitan resistencia a ningún tipo de estrés. Por el contrario, todo usuario tiene claro que para conseguir la máxima resistencia a la tracción debe realizar sus piezas al 100% de relleno, pero esto implica mayores costes, tanto en tiempo como en material y que las piezas son más pesadas. Fuera de los valores ya mencionados, recomendamos estudiar cada caso en detalle según la resistencia/tiempo de impresión teniendo en cuenta que del 25% al 50% de relleno se aumenta la resistencia en un 25% y a partir del 50% al 70 % de la resistencia de relleno aumenta solo un 10 %.

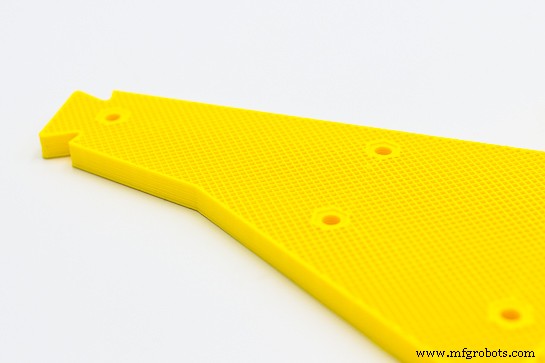

Imagen 1:Diferentes porcentajes de relleno

Nuestra recomendación es utilizar un 10% de relleno para figuras y objetos que no soporten cargas, 20% para piezas de uso normal con cargas medias/bajas, 60% por si necesitas hacer piezas finales con una resistencia media y válido para ser perforado o atornillado, y finalmente el 100% para conseguir la máxima resistencia del material. Queremos destacar que la orientación de fabricación de las piezas afecta a la resistencia final, es decir,la orientación importa tanto como el porcentaje de relleno.

Tipo de relleno

Según el software de laminación utilizado, existen diferentes tipos de relleno, pero los cuatro más utilizados (Rectangular, Triangular o Diagonal, Wiggle y Honeycomb) aparecen en todos (Simplify3D, Cura3D, Slic3r, etc).

Relleno rectangular

Por defecto, estos softwares usan relleno rectangular, lo cual es lógico por tener una estructura fuerte en todas las direcciones y relativamente rápido al hacer capas perpendiculares una encima de la otra.

Relleno triangular

El relleno triangular se aplica, como en las estructuras de la vida cotidiana, para lograr la máxima resistencia en la dirección de los muros, esto se debe a la descomposición a la mitad de la fuerza aplicada al estar a 45° las líneas que forman cada capa.

Meneo relleno

Por el contrario, si nuestra necesidad es conseguir una pieza lo más flexible, comprimible y blanda posible, el mejor relleno es el Wiggle. Este relleno en zigzag aumenta la fuerza de rebote y proporciona el soporte suficiente para asegurar el recubrimiento total de la parte superior de la pieza.

Panal relleno (trihexagonal)

Finalmente, confiando en la sabia naturaleza, el relleno de nido de abeja (panel de abeja) en forma hexagonal es ampliamente utilizado como núcleo para dar resistencia a las piezas hechas de fibra de carbono y otros tipos de fibras. En impresión 3D FDM/FFF ofrece a las piezas una gran resistencia en todas las direcciones, mayor que el relleno rectangular, pero con mayor tiempo de impresión.

Desde nuestro punto de vista, el relleno rectangular es lo suficientemente fuerte para el 90 % de las aplicaciones de impresión 3D , siendo el 10% restante casos en los que se debe utilizar un relleno muy específico.

Nuestras recomendaciones para elegir el relleno

La correcta configuración del relleno es un paso muy importante para obtener la resistencia deseada en las piezas realizadas mediante impresión 3D FDM/FFF. Our recommendation is to use the rectangular infill with a 10% density for non-functional parts, models or prototypes, 20% infill for parts with normal use subjected to low / medium loads and 60% for elements that have to withstand high loads. The type of infill and percentage values must also be adjusted to each type of 3D printer , and , if the material to be used is rigid (PLA, ABS, PETG, Nylon, etc) or flexible (Filaflex TPE or TPU) to get the best possible result.

Impresión 3d

- Los 3 pasos básicos de la impresión 3D

- Infill vs Shell en la impresión 3D:¿Cuál es la diferencia?

- 6 formas de reducir el costo de la impresión 3D

- El papel del anidamiento en la impresión 3D de polímeros

- Impresión del fusible 1 con el fusible 1

- Descubriendo el pasado con la impresión 3D

- Impresión 3D en el mundo en desarrollo

- Impresión 3D:los 3 conceptos erróneos más importantes

- La importancia de la interoperabilidad en las aplicaciones de software 3D

- El futuro de la impresión 3D en la fabricación

- ¿Es la impresión 3D el futuro de la fabricación?