Pausas en la impresión 3D:inserciones y cambios de color

Cuando un usuario de una impresora 3D FDM alcanza conocimientos medios, busca aumentar la complejidad de sus piezas impresas, tanto en funcionalidad como en acabados. A continuación, una serie de consejos para aumentar el rendimiento de una impresora 3D se discuten gracias a las paradas programadas y las inserciones metálicas.

Parada programada

La parada programada es una acción muy sencilla de realizar y que muchos usuarios temen realizar. El primer paso para detenerse es saber exactamente a qué altura (en milímetros) desea dejar de imprimir por cualquier razón. Dependiendo del software de laminación utilizado por el usuario, se puede encontrar directamente (X número de capa) o indirectamente (X mm). En este último, deberásbuscar el número de la capa donde quieras parar y multiplícalo por el grosor de cada capa para obtener la altura total en milímetros.

Una vez conocida la altura total, por ejemplo 14 mm, hay dos formas de programar el tope:directamente en el GCode o en el software de laminación.

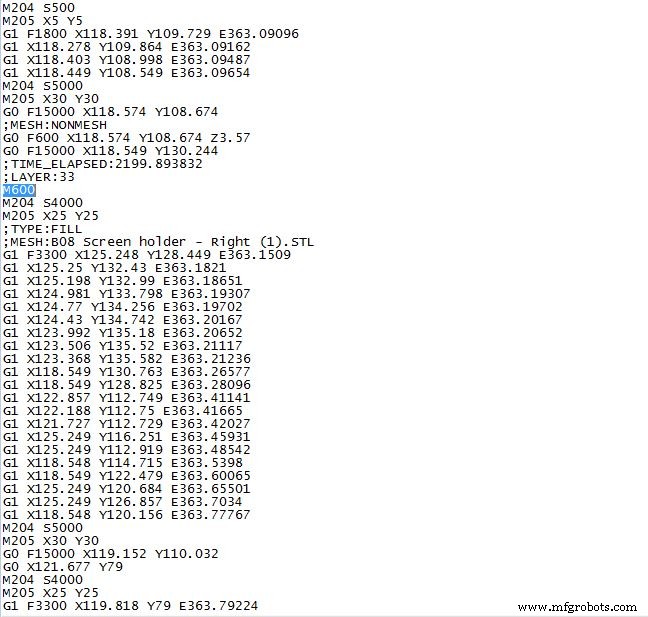

Al comienzo de la impresión 3D, se modificaba el GCode de una pieza para programar un tope a la altura deseada. Para esto el usuario debe buscar la altura de la capa (Layer) y en la siguiente línea del código ingresar el comando M600 . Este mando es el cambio de filamento que traen las impresoras 3D predefinidas que utilizan Marlin o derivados.

Imagen 1:GCode con parada M600

Actualmente existe otro método de parada de una forma mucho más sencilla . Softwares de laminación como Cura3D Disponer de un plugin para realizar diferentes tipos de paros. Dado que de esta manera es muy fácil realizar esta acción, en los siguientes párrafos se explican los posibles tipos de paradas.

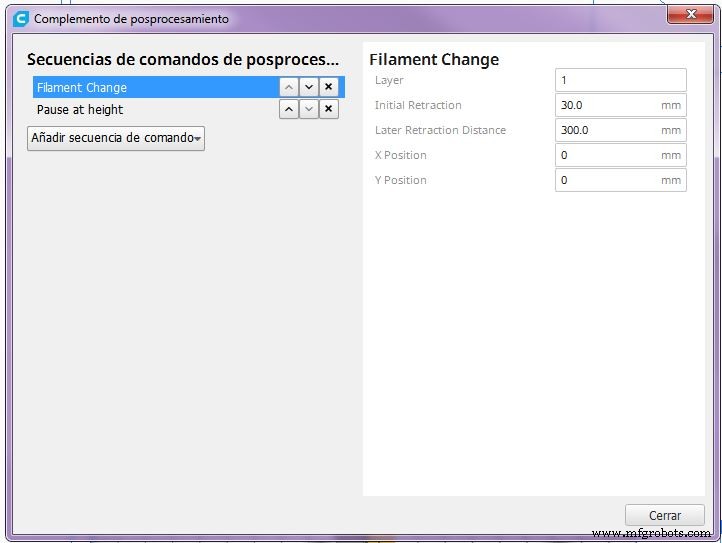

Cambio de filamento

El tope de cambio de filamento es una acción ideal cuando se quieren hacer piezas en varios colores con un único extrusor, aunque el usuario debe tener en cuenta a la hora de diseñar que esto sólo es válido para cambios de color a lo largo del eje Z ya diferentes alturas de capa. Para programar el cambio de filamento con el Cura3D, acceda a "Extensiones -> Postprocesado -> Modificar GCode" y seleccione "Cambiar Filamento", donde se debe seleccionar la altura de la capa, la longitud de retracción e inserción del filamento y la posición donde se desea mover el HotEnd durante la parada. Esta configuración se puede repetir tantas veces como el usuario desee.

Imagen 2:Cambio de filamento con curado 3D. Fuente:Cura 3D

Para a la altura deseada

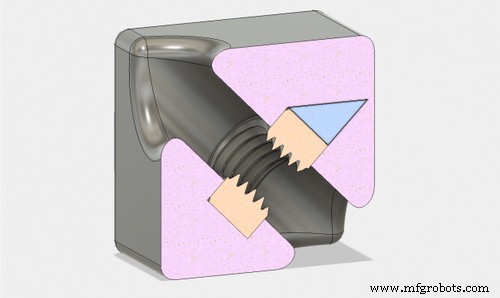

Realizar una parada a cierta altura es muy útil para introducir algún elemento en la pieza que se está imprimiendo, como otras piezas impresas, imanes o tuercas. La incorporación de tuercas dentro de piezas impresas es una acción realmente interesante y productiva a la hora de fabricar piezas funcionales. Para ello, el diseño debe realizarse teniendo en cuenta el tamaño de la tuerca (longitud entre caras en los dos ejes), el juego necesario del alojamiento y la posición de colocación de la propia tuerca. Si la posición de la tuerca deja espacios sin material, algo habitual cuando la tuerca no se coloca paralela a la base de impresión, se recomienda imprimir un trozo para colocarlo encima de la propia tuerca, que consigue ocupar el espacio libre hasta la altura de la capa que se ha detenido. La siguiente imagen muestra lo explicado anteriormente; la parte morada es la pieza base, la parte ocre es la nuez y la parte azul es la pieza impresa para ocupar el hueco no deseado.

Imagen 3:Cómo insertar una tuerca en un plano inclinado. Fuente:Markforged

Este tipo de parada se programa en Cura3D en el apartado:"Extensiones -> Postprocesado -> Modificar GCode" y seleccionamos "Pausa en altura" . Tanto con este tipo de parada como con el "Cambio de Filamento", cuando la impresora 3D alcanza la altura seleccionada deja de imprimir hasta que el usuario la reanuda pulsando cualquiera de los botones de la pantalla.

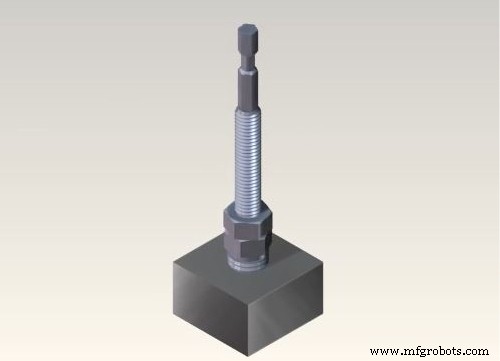

Inserción metálica

Una alternativa a la incorporación de tuercas en medio de una impresión es utilizar inserciones de metal. Independientemente del tipo de inserto, el usuario debe tener claros los dos factores clave de los insertos:resistencia a la extracción y resistencia a la rotación . La resistencia a la extracción es la oposición del inserto a salir de su alojamiento cuando se aprieta el tornillo. Este es un valor que se puede aumentar aumentando la longitud del inserto. La resistencia a la rotación es la oposición del inserto a girar sobre sí mismo al apretar el tornillo. En este caso, la resistencia aumenta al aumentar el diámetro del orificio. Otro aspecto a tener en cuenta de forma genérica es el diámetro necesario para cada tipo y tamaño de plaquita, siendo necesario consultar la ficha técnica del fabricante para obtener el diámetro de agujero recomendado.

Con los puntos anteriores claros, en la impresión 3D es habitual utilizar dos tipos de insertos:insertos roscados por calor y insertos roscados autorroscantes.

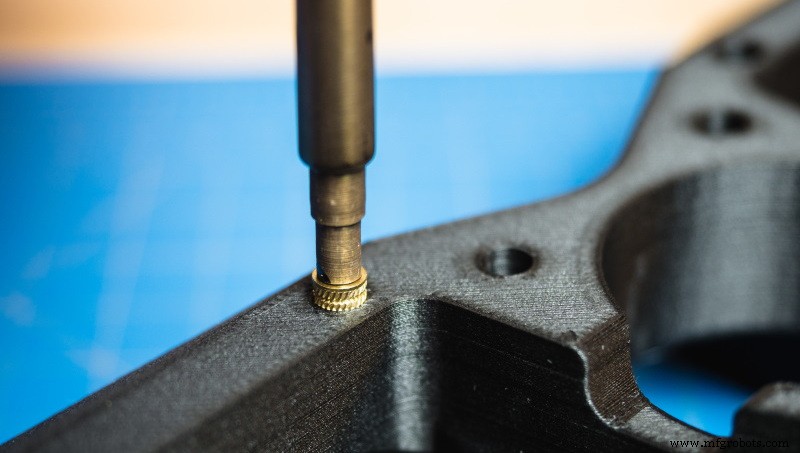

Inserciones roscadas térmicas

Este tipo de insertos se utilizan con materiales termoplásticos , que se funden a bajas temperaturas. La forma de uso es muy sencilla y solo requiere disponer de una soldadora térmica u otra fuente de calor, que en caliente contacte con el inserto. La geometría de estos componentes está diseñada para que cuando el plástico se derrita de las paredes del hueco, se produzca una unión resistente. se forma, lo que impide que se salga o gire sobre sí mismo.

Imagen 4:Introducción al inserto térmico. Fuente:Markforged

Estos tipos de insertos son ideales para la mayoría de las piezas y materiales utilizados en la impresión 3D FDM.

Insertos roscados autorroscantes tipo ensat

Ciertos materiales utilizados en SLS 3D e impresión de resina se derriten a temperaturas más altas o no se comportan de manera estable cuando se calientan. En estos casos se recomienda utilizar insertos roscados autorroscantes (casquillo Ensat).

Este tipo de inserto permite la unión mediante tornillos con alta capacidad de carga y temperatura . Su forma cónica en el extremo inferior acompañada de una ranura de corte, crean la rosca automáticamente en el agujero. Para insertarlos, solo necesita un tornillo con el diámetro interior del inserto y dos tuercas para hacer contratuerca.

Imagen 5:Sistema de contratuerca. Fuente:Norelem

Para estos dos tipos de insertos existe también una herramienta especial, recomendada para usuarios que realizan este tipo de procesos de forma habitual.

Conclusión

Siguiendo los consejos mencionados anteriormente, cualquier usuario de un La impresora 3D puede aumentar su campo de aplicación gracias al aumento de la funcionalidad de sus piezas.

Impresión 3d

- Soldadura y encolado de piezas de plástico impresas en 3D

- Combinando impresión 3D y robótica para crear fábricas inteligentes

- Impresión 3D y Fórmula Uno:5 tendencias en los deportes de motor

- Diseño generativo e impresión 3D:la fabricación del mañana

- Impresión 3D FDM:comparación de filamentos ASA, PETG y PC

- 4 formas en que la impresión 3D mejora las operaciones de mantenimiento y reparación

- Impresión 3D y personalización masiva:¿Dónde estamos hoy?

- Impresión 3D y creación de prototipos

- Soluciones de impresión 3D para empresas de petróleo y gas

- Fabricación aditiva en medicina y odontología

- Densidades y longitudes en filamentos de impresión 3D