El viaje al metal del día siguiente ... ¿y una sorpresa?

Esta será una lectura de 5 a 7 minutos, ¡así que tómate un café!

Desde que envió el Mark One en 2014, Markforged ha mantenido su compromiso de mejorar la experiencia del usuario, a través de mejoras de software, calidad de fabricación, soporte al cliente e ingeniería de nuevos productos y materiales. La devoción por la calidad y una cultura de mejora continua son el núcleo del código fuente de nuestra empresa y los principios rectores que unen a las personas de Markforged. Estamos obsesionados con la ingeniería de productos de calidad e incansables en la búsqueda de formas más simples, inteligentes y sólidas de empoderar a nuestros clientes.

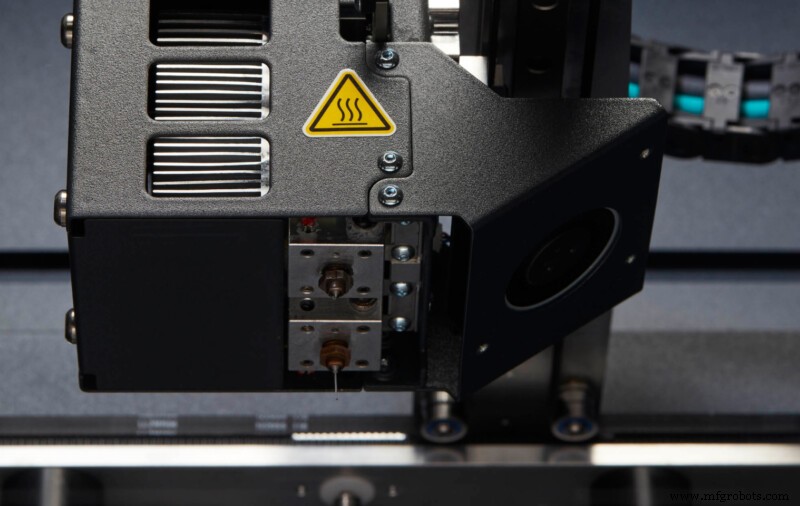

Cuando nos embarcamos en el viaje de Metal X en 2017, pensamos que íbamos a dar un paseo tranquilo alrededor de la cuadra, pero a mitad de camino del desarrollo, nos encontramos precipitándonos por un camino hacia un territorio inexplorado. Metal X estaba destinado a ser un sistema simple que requiriera un mínimo de ingeniería nueva; planeamos usar una impresora de doble extrusión, similar a la X7, que extruiría una materia prima MIM en lugar de Onyx, y liberación de cerámica en lugar de fibra. Entonces, nuestros clientes simplemente necesitaban llamar a la puerta de su amigable tienda MIM de vecindario, y listo, ¡salieron piezas de metal sinterizado! Tranquilo, tranquilo, ¿verdad?

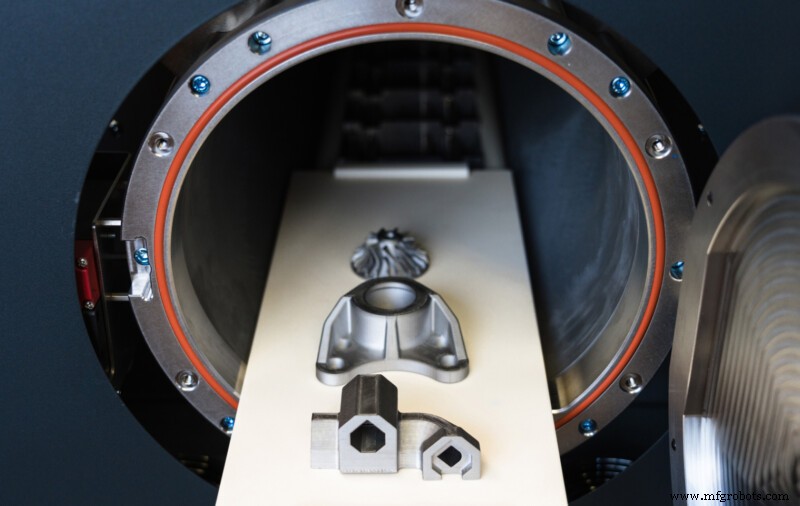

Resulta que no fue tan simple. Nuestra suposición de que nuestros clientes tenían acceso a hornos MIM locales listos para sinterizar piezas bajo demanda se verificó rápidamente; Para aprovechar todos los beneficios de la impresión 3D de metales, la mayoría de los clientes necesitaban sus propios hornos. El problema era que los hornos industriales disponibles comercialmente capaces de sinterizar materiales MIM comenzaron alrededor de medio millón de dólares y estaban destinados a manejar volúmenes de producción de decenas de miles de piezas por mes, con un costo operativo acorde. La mayoría de los hornos de laboratorio, por otro lado, estaban diseñados para cupones de muestras de material mucho más pequeños y no serían adecuados para muchas piezas impresas. Para que esta sea una solución viable para nuestros clientes a la escala de la impresión 3D, necesitaríamos diseñar nuestros propios hornos. Así que eso es lo que hicimos.

Desde que anunciamos Metal X en CES en 2017, hemos introducido gradualmente nuevas características y materiales, mejoramos la calidad de impresión, la precisión dimensional, la velocidad de impresión y la facilidad de uso del sistema.

2018

Los primeros sistemas Metal X, compuestos por la impresora Metal X, Wash-1 y Sinter-1, se pusieron en línea. Metal X era capaz de producir piezas en acero inoxidable 17-4PH.

Más adelante en el año, el acero para herramientas H13 se unió a la línea de materiales.

Markforged University está autorizada para enseñar DfAM para compuestos y metal.

2019

Los aceros para herramientas Inconel 625, A2 y D2 se unieron a la línea de materiales.

Eiger obtuvo opciones para imprimir en relleno sólido y una altura de capa ultrafina de 50 micrones.

Canalizando el calor del verano, lanzamos el Sinter-2 más grande y rápido en julio.

A medida que el clima se enfrió gradualmente en el otoño, Sinter-1 también comenzó a enfriar gradualmente las piezas, ya que aprendió a ejecutar un ciclo de recocido para aceros para herramientas H13, A2 y D2.

2020

Pure Copper se une a la gama de materiales.

Las nuevas características del software permitieron la resistencia a fugas en 17-4PH, H13 y Copper. La calidad de impresión se mejora mediante el control de la temperatura de la cámara y el llenado de espacios.

Sinter-2 obtuvo la capacidad Express Run, que acortó el tiempo de ciclo para piezas pequeñas a 17 horas.

La velocidad de impresión de las balsas aumenta 2-3 veces, como precursor del Next Day Metal.

Dada la mayor capacidad de sinterización de Sinter-2, la impresora se convirtió en el factor limitante de la productividad del sistema. A principios de 2021, comenzamos a ofrecer paquetes de múltiples impresoras para mejorar el rendimiento de Metal X. Pero, lo que es más importante, nos acercábamos a un gran avance en el cuello de botella del proceso principal:la velocidad de impresión.

Hoy, nos complace anunciar un hito importante en nuestro viaje de Metal X: Next Day Metal .

Next Day Metal es la culminación de las mejoras del proceso durante los últimos tres años y las pruebas exhaustivas necesarias para llegar aquí. Toda la flota de Metal X se aceleró gracias a una actualización inalámbrica, y ahora es posible pasar del arte a la pieza en tan solo 28 horas.

Impresión de metales más rápida . Imprima metal hasta 2 veces más rápido, sin comprometer la calidad.

Comenzamos a experimentar con velocidades de impresión, desafiando nuestras viejas suposiciones sobre la correlación entre velocidad y calidad. Se implementó una impresión más rápida para 17-4PH, con mejoras similares próximamente en la línea de materiales. La misma impresora ahora puede duplicar su rendimiento, y duplicar el número de impresoras, bueno, duplica eso. Un Sinter-2 de repente se vuelve mucho más fácil de llenar.

Tiempos de lavado y secado mejorados . Las estimaciones de tiempo de lavado y secado son más precisas para piezas más pequeñas, lo que acorta el tiempo del ciclo de desunión requerido.

La caracterización continua de los tiempos de desunido de las piezas impresas con varios ajustes ha dado lugar a modelos más precisos para estimar el tiempo de lavado.

Sinter durante la noche con Sinter-2. Construimos un horno más grande y luego lo hicimos más rápido.

Sinter-2 es uno de los equipos más sofisticados que Markforged haya construido. El avanzado sistema de sensores y módulos de control nos da la capacidad de continuar mejorándolo a través del software, mucho después de que el hardware se haya enviado e instalado. Sinter-2 cuenta con una ejecución rápida de 17 horas, para la sinterización nocturna de lotes de piezas que pesan <250 g.

Clientes de Metal X, leer más sobre Next Day Metal aquí.

Si bien tener piezas más rápido es ciertamente agradable, Next Day Metal le brinda la capacidad de obtener piezas con menos esfuerzo, y quizás más rápido, que incluso su mejor amigo en el taller de máquinas. Vea cómo Angus 3D Solutions pudo ayudar a su cliente a ahorrarle a su cliente de petróleo y gas un gran dolor de cabeza y una pequeña fortuna con piezas de giro rápido.

Impresión 3d

- Industria 4.0 e IoT:Tendencias del mercado para los próximos años

- ¿Cuál es la diferencia entre hoja de metal, placa y papel de aluminio?

- La fabricación inteligente y el IoT están impulsando la próxima revolución industrial

- Transformación digital de la cadena de suministro:ahora y después

- El viaje 6G comienza con una explosión (y un lanzamiento)

- Tecnología submarina de petróleo y gas El siguiente paso

- Fiel a la forma:el valor de la hilatura y el hidroformado de metales

- ¿Es la extrusión de metal 3D la próxima ola en aditivos?

- ¿Cuál es la diferencia entre la fabricación de metal y la soldadura de metal?

- ¿Cuál es la diferencia entre la fabricación de metal y la soldadura?

- La diferencia entre templado y recocido