Filamentos metálicos:Filamet y Ultrafuse

Desde hace un tiempo es posible encontrar en el mercado filamentos metálicos para impresión 3D FDM, pero no todos son iguales. ¿Cuáles son las diferencias entre ellos?

Para responder a esta pregunta, la diferencia entre los filamentos de colores metálicos y los filamentos con relleno metálico deben tenerse en cuenta. Los primeros contienen una pequeña cantidad de partículas metálicas (5 % - 40 %) para dar un aspecto metálico, utilizados únicamente por sus propiedades estéticas. Cuanto mayor sea el porcentaje de partículas, mejor será la simulación del material metálico en cuestión.

En el caso de filamentos rellenos de metal, la carga de partículas metálicas suele ser muy alta (más del 80 %) y es posible someter piezas impresas en 3D a un proceso de sinterización por lo que se elimina el polímero aglutinante, dando como resultado piezas 100 % metálicas.

Actualmente, BASF y The Virtual Foundry son dos de los fabricantes más conocidos que ofrecen este tipo de materiales con los que fabricar piezas totalmente metálicas mediante impresión 3D FDM y un proceso de sinterización.

BASF ofrece Ultrafuse filamentos, incluidos Ultrafuse 316 L y Ultrafuse 17-4 PH.

La Fundición Virtual, por otro lado, ha desarrollado un gran número de filamentos metálicos bajo el Filamet como:Filamet Acero Inoxidable 316L, Filamet Bronce, Filamet Cobre, Filamet Aluminio 6061, Filamet Acero Alto Carbono, Filamet Tungsteno, Filamet Inconel 718-34 o Filamet Titanio 64-5.

Compatibilidad con impresoras 3D FDM

Una de las características clave del filamento metálico es que no necesitas tener un equipo de impresión 3D FDM industrial, ni siquiera uno profesional. Los filamentos metálicos como Ultrafuse o Filamet se caracterizan por el hecho de que se pueden imprimir en 3D en casi cualquier impresora 3D FDM del mercado.

Debido a la alta carga de metal de estos filamentos, se debe utilizar una boquilla de acero endurecido para reducir la abrasión del filamento. Las temperaturas de impresión y de la cama caliente varían según el fabricante y el material, pero no superen los 245 °C de temperatura de impresión y los 120 °C para la cama caliente.

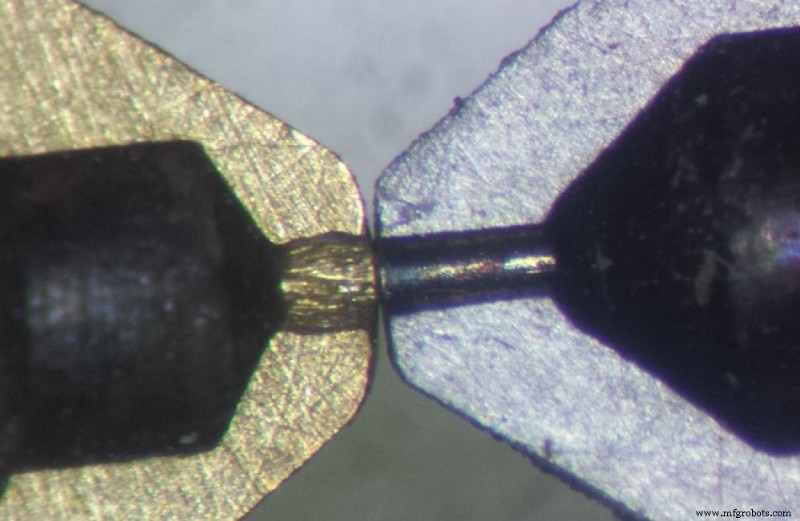

Imagen 1:Desgaste de la boquilla de cobre amarillo contra el acero endurecido. Fuente:E3D.

En el caso de Ultrafuse de Basf filamentos, la naturaleza del filamento ofrece una cierta flexibilidad y no es muy quebradizo, por lo que es muy fácil de imprimir.

El Filamet de Virtual Foundry Los filamentos están compuestos por un alto porcentaje de relleno metálico y PLA como polímero aglutinante. Según el metal y el porcentaje de relleno del material, los filamentos de Filamet pueden ser algo frágiles y pueden ser difíciles de imprimir en algunas impresoras 3D debido al camino que debe tomar el filamento desde donde se coloca el carrete hasta la extrusora. Sin embargo, esto no es un problema, ya que The Virtual Foundry ha desarrollado Filawarmer, un dispositivo que garantiza que el filamento esté completamente recto antes de imprimir, eliminando la curvatura del bobinado y consiguiendo una óptima impresión 3D del material.

Video 1:Instalación de Filawarmer. Fuente:La Fundición Virtual.

Contracción dimensional

Los filamentos metálicos requieren un procesamiento posterior a la sinterización para eliminar el polímero adhesivo del filamento , lo que da como resultado piezas totalmente metálicas.

Al tratarse de un proceso en el que se retira material, hay que tener en cuenta quelas dimensiones de las piezas resultantes tendrán ciertas variaciones respecto a las medidas originales. Es decir, las piezas sufrirán mayor o menor retracción durante el proceso de sinterización según el material y la marca del filamento.

Esta es sin duda una dificultad cuando se fabrican piezas funcionales donde la precisión dimensional es una prioridad. Sin embargo, es posible encontrar el factor de contracción y escalar los modelos CAD para obtener los resultados dimensionales deseados.

Aquí, Ultrafuse y Filamet Los materiales tienen algunas diferencias. Los filamentos Ultrafuse tienen un rango de contracción del 16-17 % en el eje XY y del 19-20 % en el eje Z, en comparación con una contracción del 7-10 % para los filamentos Filamet.

En el caso de Filamet, las piezas finales tienen una densidad del 80-85 %, aunque las piezas se pueden sinterizar durante más tiempo, lo que implicaría una mayor densidad y un mayor encogimiento respecto a las piezas originales.

Para Ultrafuse, BASF ofrece una guía de usuario completa que incluye información sobre tolerancias, contracción y escalado, grosor de pared recomendado, etc., que puede ser muy útil.

Video 2:Guía de diseño de Ultrafuse. Fuente:BASF.

Proceso de sinterización

Los procesos de sinterización desarrollados para los filamentos Ultrafuse y Filamet tienen ciertas diferencias entre ellos.

BASF utiliza un polímero aglutinante específico en los filamentos Ultrafuse que requiere una desaglomeración catalítica antes del proceso de sinterización, por lo que el posprocesamiento puede considerarse algo más complejo que el de los filamentos Filamet. Sin embargo, dentro de los filamentos Filamet, hay algunos que aún tienen un proceso de sinterización experimental, lo que no ofrece ningún tipo de garantía en cuanto a resultados.

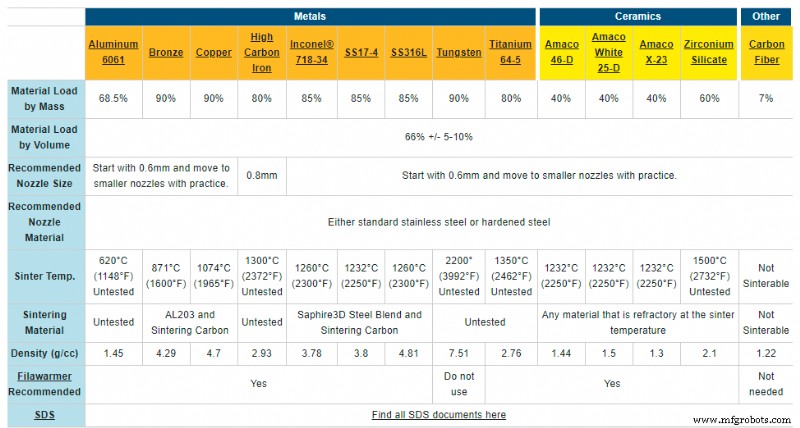

Además, la mayoría de los filamentos de Filamet tienen menos requisitos en términos de instalaciones de sinterización, ya que la mayoría de ellos se pueden sinterizar en un horno de ambiente abierto.

Imagen 2:Tabla de información de Filamet. Fuente:La Fundición Virtual.

A priori, la utilización de estos filamentos puede plantear ciertas dudas y dificultades, especialmente si el usuario no dispone de medios para realizar la sinterización de los materiales. No obstante, ambos fabricantes ofrecen soluciones en este sentido. BASF dispone de su propio servicio de sinterización, mientras que los usuarios que deseen trabajar con filamentos Filamet pueden contactar con nosotros para valorar la viabilidad de sus proyectos y realizar el post-procesado necesario para obtener el resultado deseado.

Imagen 3:Servicio de sinterización de BASF.

Conclusiones

La gama de filamentos metálicos de Filamet es sin duda la más amplia del mercado. The Virtual Foundry fue el primer fabricante en lanzar al mercado filamentos metálicos sinterizables y ha desarrollado una amplia gama de materiales adecuados para una multitud de aplicaciones.

El Ultrafusible Actualmente, la gama de filamentos se especializa en el desarrollo de filamentos de acero inoxidable, aunque se pueden utilizar para una amplia gama de aplicaciones como herramientas, plantillas y accesorios, producción de series pequeñas, piezas funcionales y prototipos.

Cuando se trata de impresión 3D, los filamentos Filamet requieren una impresión y una temperatura de lecho más bajas que los filamentos Ultrafuse, aunque algunos materiales de Filamet requieren el uso de un dispositivo externo s como Filawarmer para garantizar un resultado óptimo.

Los filamentos Ultrafuse permiten el uso de boquillas de menor diámetro de salida, mientras que los filamentos Filamet requieren el uso de una boquilla de 0,6 mm, a excepción de Filamet Tungsten.

En cuanto al proceso de sinterización , el postprocesado al que se someten los filamentos metálicos Filamet al que debe someterse es más sencillo y, en muchos casos, no requiere el uso de un horno de atmósfera interna, por lo que puede ser relativamente sencillo disponer de las instalaciones y maquinaria necesarias para sinterizar piezas impresas en 3D con Filamet. Además, si el usuario no dispone de las instalaciones o conocimientos necesarios para realizar la sinterización, puede ponerse en contacto con nosotros. Por otro lado, algunos de los filamentos de Filamet se encuentran en fase experimental. por lo que no hay garantías con respecto a la sinterización de estos materiales.

En el caso de Ultrafuse , las piezas impresas en 3D con estos filamentos deben someterse a un procesamiento posterior algo más complejo. aunque BASF ofrece una guía completa con información relevante sobre cómo lograr resultados óptimos con los filamentos Ultrafuse. Además, BASF cuenta con un servicio de desaglomerado y sinterizado proporcionado por ELNIK, basado en la compra de vales que cubren el proceso de desaglomerado y sinterizado , así como el envío y devolución de las piezas.

Sin duda, los filamentos metálicos son materiales innovadores que permiten a los usuarios de impresoras 3D FDM fabricar piezas totalmente metálicas para una variedad de aplicaciones. Con Ultrafuse y Filamet , los usuarios pueden encontrar el material que mejor se adapte a sus necesidades.

Impresión 3d

- Pros y contras del decapado en metalurgia

- Impresión 3D FDM:comparación de filamentos ASA, PETG y PC

- El viaje al metal del día siguiente ... ¿y una sorpresa?

- Tecnología y procesos de impresión de metales en 3D:una mirada en profundidad

- Diseño de chapa:consejos y trucos

- ¿Qué es la soldadura fuerte y cómo soldar metal?

- Cromo Metal:Elementos, Propiedades y Usos

- Definición, tipos y procesos de fundición de metales

- Fundición rápida de metales:ventajas y aplicaciones

- Máquina de sierra de cinta y productividad

- Densidades y longitudes en filamentos de impresión 3D