25 hitos clave que impulsaron la fabricación aditiva en 2019

2019 marca otro año positivo para la industria de fabricación aditiva (AM). Este año, la industria ha seguido madurando hasta convertirse en un proceso listo para la producción, con más empresas adoptando la tecnología o aumentando su participación en la industria.

Para resaltar la evolución de AM, compilamos una lista de los hitos clave que dieron forma a la industria en 2019.

Hardware

1. Desktop Metal entrega su primer sistema de producción

En marzo, Desktop Metal entregó su primer sistema de producción a una empresa Fortune 500 no revelada actualmente. Presentado por primera vez en 2017, el sistema de producción de Desktop Metal está impulsado por su tecnología Single Pass Jetting, que dice que lo hace más de 100 veces más rápido que las impresoras de metal con cuatro láser, 4 veces más rápido que la alternativa de inyección de aglutinante más cercana y hasta 20 veces más rápido. menor costo por pieza que las impresoras 3D de metal actuales.

Con la máquina oficialmente en el campo, la industria está ansiosa por ver si el sistema de producción realmente puede ofrecer lo que sugiere su nombre.

Además de ese anuncio, Desktop Metal también ha lanzado recientemente el sistema de la tienda en Formnext. La nueva impresora 3D está diseñada para cerrar la brecha entre los sistemas de estudio y producción.

Estos 2 hitos son particularmente cruciales para el avance de la tecnología de inyección de aglomerantes metálicos, que pronto podría convertirse en un nuevo método de producción de alto volumen.

2. HP lanza una nueva línea de impresoras 3D Jet Fusion

En el segmento de polímeros, HP continúa innovando su tecnología Multi Jet Fusion (MJF). En mayo, la compañía presentó la serie 5200 de sus impresoras 3D MJF.

La nueva serie 5200 es parte de una progresión natural en la empresa. Mientras que la serie 500/300 de impresoras 3D tiene como objetivo la creación de prototipos funcionales, y la serie 4200 está pensada para tiradas cortas y producción, la serie más nueva tiene como objetivo la producción en volumen, con precisión y repetibilidad comparadas con el moldeo por inyección.

Entre las características más notables de la serie 5200 se encuentra la potencia mejorada de las lámparas dentro de las impresoras 3D 5200. Esto permite que el nuevo sistema fusione polvo en una sola pasada, a diferencia del modo de dos pasadas de los sistemas anteriores. Como resultado, el sistema tiene una mejora del 40 por ciento en la productividad y abre posibilidades para la impresión 3D de materiales de alta temperatura.

Los primeros usuarios están reportando buenos resultados hasta ahora. El productor de turbinas eólicas, Vestas, por ejemplo, está utilizando la tecnología y el material de TPU para producir componentes de protección para las palas de sus aerogeneradores. La propia HP también está aprovechando su tecnología para producir componentes para sus otras máquinas de impresión.

Claramente, este anuncio amplía significativamente las operaciones de AM de la compañía y permite a los clientes de HP explotar realmente la fabricación digital.

3. Impresión 3D multimaterial impulsada por IA de Inkbit

A principios de este año, Inkbit, una puesta en marcha del Laboratorio de Inteligencia Artificial y Ciencias de la Computación del MIT (CSAIL), presentó una impresora 3D industrial con tecnologías de visión artificial y aprendizaje automático.

Si bien el proceso PolyJet de Stratasys, que es capaz de ofrecer una amplia variedad de texturas y colores de plásticos curables por UV, ha estado en el mercado durante un tiempo, esta tecnología se utiliza principalmente para la creación de prototipos.

Inkbit, por otro lado, prevé aplicaciones de producción para su nueva tecnología. Para que esto sea posible, la empresa está equipando su máquina con sistemas de visión artificial y aprendizaje automático.

El sistema de visión escanea exhaustivamente cada capa del objeto a medida que se imprime, para corregir errores en tiempo real, mientras que el sistema de aprendizaje automático utiliza esta información para predecir el comportamiento de deformación de los materiales y hacer que sea más preciso productos finales. Esta combinación también abre la tecnología a una variedad más amplia de materiales que los que se encuentran en las impresoras 3D tradicionales de inyección de tinta.

Este desarrollo marca hitos importantes:uno es para la impresión 3D de múltiples materiales, que pronto podría usarse para fabricar productos de uso final, y el otro es el uso de IA, que permite una mayor precisión en el proceso y automatización.

La combinación de los dos podría conducir en última instancia a un gran avance en la impresión 3D de polímeros. Actualmente, la impresora de Inkbit está disponible para clientes selectos, incluido Johnson &Johnson, como parte de un programa de lanzamiento anticipado. Los primeros sistemas se enviarán a clientes seleccionados en 2021.

4. Impresora 3D con resolución de detalles finos (FDR) de EOS

En Formnext de este año, EOS mostró su tecnología de impresión 3D basada en polímeros con resolución de detalles finos (FDR). El nuevo proceso utiliza un láser de CO para imprimir en 3D componentes de polímero delicados pero robustos con superficies de resolución de detalles finos y un grosor de pared mínimo de 0,22 mm.

EOS afirma que es el primer fabricante en desarrollar una solución láser de CO para la impresión 3D industrial en polvo. La mayoría de las máquinas SLS actuales utilizan uno o varios láseres de CO₂.

El tipo de láser CO crea un rayo láser ultrafino que tiene un diámetro de enfoque, según se informa, la mitad del tamaño de las tecnologías SLS actuales. Una consecuencia importante de esta precisión adicional son los nuevos parámetros de exposición que pueden dar como resultado piezas con superficies extremadamente finas.

Además de la nueva tecnología, EOS también lanzó una configuración de módulos compartidos, que es una serie de dispositivos periféricos para ayudar a automatizar y acelerar la AM en la producción.

El hardware modular permite a los usuarios implementar actividades de equipamiento, desembalaje, transporte y tamizado en paralelo al proceso de construcción AM.

Los desarrollos de EOS indican la creciente demanda de soluciones profesionales listas para producción, lo que sugiere que la tecnología está madurando rápidamente.

Software

5. Markforged revela el software de inteligencia artificial Blacksmith

El software de impresión 3D se está volviendo más inteligente a medida que más empresas están comenzando a integrar la Inteligencia Artificial (IA) en la tecnología. El software Blacksmith de Markforged es un ejemplo, que marca la evolución en curso en el software de AM avanzado.

"El primer ejemplo de Fabricación Adaptativa", como lo llama la empresa, Blacksmith es un software que hace que las máquinas de fabricación sean "conscientes", de modo que puedan ajustar automáticamente la programación para garantizar que cada pieza se produzca según el diseño.

Básicamente, esto significa control de circuito cerrado, donde los diseños se analizan y luego se comparan con los escaneos de la pieza, y el proceso se modifica automáticamente para construir las piezas como se pretendía.

Markforged cree que su herramienta Blacksmith AI será 'particularmente poderosa' a medida que aumente la adopción de AM de metal, asegurando que el proceso de producción sea repetible y preciso.

Cuantos más datos Blacksmith se da, más estrictas serán las tolerancias que obtendrá al producir piezas. En impresión 3D, Markforged produce actualmente tolerancias comparables a las de fundición. La búsqueda de la plataforma Blacksmith es acercarse lo más posible al archivo CAD digital.

En última instancia, el software como Blacksmith es un trampolín para la fabricación digital. Según Markforged, la impresión 3D es solo el comienzo. La compañía prevé que su Blacksmith AI podría conectar todas las máquinas en una fábrica. Eventualmente habilitará una generación de máquinas que saben lo que se supone que deben hacer y pueden ajustarse para producir la pieza correcta en todo momento.

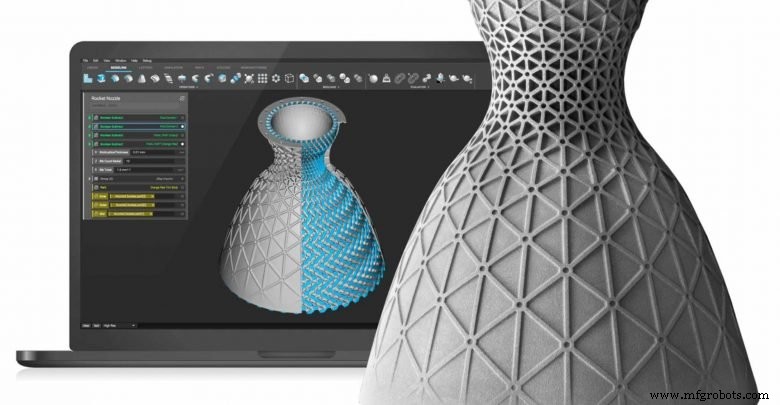

6. nTopology lanza la plataforma nTop

Si bien las capacidades de las impresoras 3D avanzan constantemente, los paquetes de software CAD convencionales a menudo se han quedado rezagados, por no ser adecuados para los requisitos de diseño específicos de los aditivos.

Sin embargo, una empresa tiene como objetivo afrontar los retos del diseño para la fabricación aditiva (DFAM).

Fundada hace apenas cuatro años, nTopology se ha convertido rápidamente en una de las principales herramientas de software generativo, que permite a los ingenieros diseñar geometrías complejas para AM. Con el fin de expandir las capacidades más allá del diseño de celosía, para abordar todo el flujo de trabajo de ingeniería, la compañía presentó la plataforma nTop este verano.

Con el lanzamiento de nTop Platform, estamos comenzando a ver herramientas de diseño que pueden aprovechar específicamente la tecnología de impresión 3D.

Por ejemplo, el software permite a los usuarios para crear piezas más ligeras y de mayor rendimiento con requisitos funcionales integrados. nTop Platform logra esto importando diseños CAD y convirtiéndolos en una representación de campo. Una vez hecho esto, los ingenieros que utilizan la plataforma pueden realizar muy rápidamente diferentes operaciones, como la optimización y la simulación de topología, que serían sorprendentemente complicadas con otras herramientas independientes.

Además, el algoritmo de nTop es muy capaz de manejar grandes modelos 3D que serían difíciles de manejar en otros sistemas. Por ejemplo, simular una gran superficie de radiador sería extremadamente difícil, pero es fácil en nTop Platform.

Lograr un proceso de diseño de impresión 3D más rápido y sencillo es una de las tendencias de software clave dentro de la industria. Soluciones como la de nTopology podrían finalmente ofrecer la clave, desbloqueando un flujo de trabajo de diseño mucho más optimizado para la impresión 3D.

7. Software de diseño generativo Apex de MSC

A principios de este año, la empresa de software Hexagon adquirió AMendate, un proveedor alemán de software de optimización de topología para AM. AMendate ahora se ha agregado al software MSC de Hexagon, que proporciona el software de simulación CAE, y la compañía anunció el lanzamiento de su software de diseño generativo MSC Apex.

Según se informa, el software proporciona un alto grado de automatización para los procesos de diseño y también se informa que tiene el potencial de mejorar la productividad hasta en un 80 por ciento en comparación con las herramientas tradicionales de optimización de topología.

La impresión 3D requiere una nueva generación de soluciones de software que aprovechen al máximo las nuevas libertades de diseño que son posibles gracias a la tecnología. El software MSC Apex podría convertirse en una herramienta de este tipo. Teniendo en cuenta los requisitos de diseño, el software generará múltiples alternativas de diseño liviano que brindan una distribución óptima de la tensión y un peso mínimo de la pieza. El software también emplea una tecnología de suavizado inteligente que garantiza que los modelos 3D tengan un acabado suave y profesional.

Combinados, estos beneficios podrían generar un flujo de trabajo de diseño simplificado e incluso reducir la cantidad de iteraciones de diseño, lo que puede resultar en un importante ahorro de tiempo.

Materiales

8. Jabil establece un Centro de innovación de materiales

El desarrollo y la producción de materiales han estado entre las tendencias clave que dan forma a AM en 2019.

El año comenzó con el lanzamiento de Jabil de una unidad de negocios separada, Jabil Engineered Materials, y un área de materiales de 46,000 pies cuadrados. Centro de Innovación.

La elección limitada de materiales ha sido un obstáculo importante para la adopción de la impresión 3D, según la empresa. Para superar esto, la nueva unidad se enfoca en desarrollar, validar y llevar al mercado materiales de ingeniería para impresión 3D industrial.

Al desarrollar materiales, Jabil toma los requisitos de la aplicación, desde sus propias unidades, utilizando impresión 3D o externa. clientes, y los convierte en materiales que se pueden imprimir.

Es importante destacar que Jabil no solo utilizará nuevos materiales internamente, sino que también los proporcionará al mercado abierto, de modo que más empresas puedan beneficiarse de un mayor elección de material. Hasta ahora, la compañía ha lanzado PETg, PETg ESD, TPU 90 A y TPU 90 A ESD, pero planea ofrecer más en el futuro.

La creación de nuevos materiales es solo una de las formas en que Jabil atiende a los usuarios de AM. Establecer confianza en los materiales existentes para nuevas aplicaciones es otro objetivo que persigue la empresa.

Es emocionante que Jabil anticipa un futuro en el que utilizará habitualmente la impresión 3D como método de producción de gran volumen, con instalaciones distribuidas por todo el mundo. Los materiales confiables y listos para la producción serán una de las claves para hacer realidad este futuro.

Jabil está haciendo un esfuerzo concertado para integrar materiales en su negocio de AM, para ofrecer el paquete completo. Este compromiso con la impresión 3D podría, en última instancia, ayudar a avanzar en la industria de la FA en su conjunto.

9. Compuestos de diamante de Sandvik para impresión 3D

También se han logrado varios hitos en el segmento de impresión 3D compuesta. Quizás el más impresionante de ellos es el primer compuesto de diamante imprimible en 3D, desarrollado por Sandvik.

Pero, ¿por qué imprimir en 3D un compuesto de diamantes?

Los diamantes se consideran algunas de las estructuras más duras del planeta. Fuera del ámbito de la joyería, los diamantes se utilizan ampliamente para aplicaciones industriales.

Aunque la creación de diamantes sintéticos no es nada nuevo, el proceso puede ser costoso y complejo, mientras que producir formas complejas de este material es casi imposible.

Y aquí es donde La impresión 3D entra en juego.

La tecnología es aclamada por su capacidad para dar vida a diseños complejos, lo que puede ser difícil, si no imposible, de lograr con la fabricación convencional.

Es importante tener en cuenta que Sandvik no imprime directamente con diamantes sino con un material compuesto. La mayor parte del material es diamante, pero para imprimirlo, debe cementarse en un material de matriz dura, manteniendo las propiedades físicas más importantes del diamante puro.

Tras las pruebas, Sandvik informó excepcional dureza y conductividad térmica, así como baja densidad, resistencia a la corrosión y buena expansión térmica de su nuevo material.

Estamos emocionados de ver cómo las industrias utilizarán la impresión 3D compuesta de diamantes. Según Sandvik, el impacto de este nuevo material se verá en aplicaciones industriales avanzadas, desde piezas de desgaste hasta programas espaciales, en tan solo unos años a partir de ahora.

10. Henkel se une al proyecto SYMPA para desarrollar materiales SLA para automoción

“Tenemos un conjunto de materiales que son bastante bien aceptados hoy en día dentro del espacio automotriz. Entonces, lo que realmente nos gustaría ver es que la industria [AM] comience a adaptar algunos de esos materiales. Eso haría que nuestras pruebas y validaciones, así como el uso de nuestra aplicación, sean mucho más adecuados para la impresión 3D ”, dice Harold Sears, líder técnico de AM de Ford, en una entrevista con AMFG.

Y la industria parece estar respondiendo a esta demanda. Uno de los hitos logrados en esta dirección es la participación de Henkel en el proyecto alemán SYMPA, destinado a promover nuevos materiales y procesos de estereolitografía (SLA) para el sector automotriz.

Los socios del proyecto ven un gran potencial en el uso de tecnologías SLA para aplicaciones automotrices, especialmente en la producción de piezas y productos personalizados. Por lo tanto, SYMPA tiene como objetivo superar algunas de las debilidades de los materiales SLA actuales, incluidas las bajas propiedades mecánicas, la baja durabilidad y la baja estabilidad a los rayos UV.

Una de las áreas clave en las que Henkel contribuirá será el desarrollo de nuevos polímeros fotosensibles, con mayores propiedades térmicas y mecánicas a largo plazo.

Gracias al proyecto, la impresión 3D automotriz podría alcanzar un hito significativo, permitiendo a los fabricantes de automóviles crear piezas confiables y personalizadas para automóviles.

Asociaciones

11. Integración de AM de metal en la producción en serie de automóviles

La industria automotriz es uno de los sectores con mayor oportunidad para la adopción de la impresión 3D. Es por eso que las empresas y las instituciones de investigación están trabajando arduamente para traducir la impresión 3D en procesos de producción industrializados y altamente automatizados para la fabricación de automóviles.

El proyecto de industrialización y digitalización de la fabricación aditiva (IDAM) de Alemania marca el hito de la impresión 3D de automoción.

Doce socios del proyecto planean crear líneas de producción AM capaces de producir al menos 50,000 componentes por año en la producción de piezas comunes y más de 10,000 piezas individuales y de repuesto bajo la más alta calidad y presión de costos.

Además, los costos unitarios de los componentes metálicos impresos en 3D se reducirán a más de la mitad, según el proyecto.

Coordinado por BMW Group, el proyecto IDAM se ejecutará durante los próximos 3 años, lo que ayudará a establecer la impresión 3D de metal de manera sostenible en la producción.

12. Asociaciones de AMFG con EOS y Autodesk

A principios de este mes, anunciamos nuestras asociaciones con EOS y Autodesk. Creemos que estas asociaciones serán fundamentales para ayudar a optimizar aún más los flujos de trabajo de AM.

La asociación EOS tiene como objetivo conectar máquinas a plataformas de software para permitir a los clientes de máquinas EOS gestionar fácilmente todas sus operaciones de AM, utilizando nuestro sistema de ejecución de fabricación (MES).

A través del software MES de AMFG, los clientes de EOS también pueden preparar trabajos de construcción y establecer parámetros importantes, como la orientación de la pieza. Luego, las compilaciones se pueden cortar y los datos se pueden enviar directamente a un sistema de impresión EOS 3D.

En el caso de la asociación con Autodesk, nuestro software MES se vinculará con el software de diseño y simulación de Autodesk, Netfabb®, para proporcionan un flujo de trabajo digital integrado desde el diseño hasta la producción.

La introducción de la conectividad y la interoperabilidad en el flujo de trabajo de AM es una pieza crucial para lograr un flujo de trabajo verdaderamente de un extremo a otro. Finalmente, conectar máquinas dentro de una sola plataforma permitirá un flujo de datos sin interrupciones, lo que proporcionará la trazabilidad y la escalabilidad necesarias para ayudar a impulsar la AM a la industrialización.

Inversiones y adquisiciones

13. La inversión de Stryker en implantes impresos en 3D

En 2019, la impresión 3D en la industria médica ha experimentado muchas actividades de inversión. Podría decirse que el mayor de ellos ha sido la inversión de Stryker de 200 millones de euros (alrededor de 225,8 millones de dólares) en I + D en sus instalaciones de Irlanda. Esta inversión incluye el Instituto AMagine, que es responsable del desarrollo de implantes impresos en 3D para la columna, la cabeza y las articulaciones.

Tal compromiso de Stryker es indicativo del enorme potencial que tiene la impresión 3D para los tratamientos ortopédicos.

Durante más de una década, la impresión 3D se ha utilizado para producir implantes que a menudo demuestran un mejor rendimiento que las alternativas tradicionales. Además, la impresión 3D permite que los implantes se diseñen específicamente para adaptarse a la anatomía del paciente, proporcionando una opción de tratamiento, donde la reconstrucción con un implante tradicional hubiera sido difícil o imposible.

Con esta inversión, Stryker está avanzando en la medicina Impresión 3D y creación de una oportunidad para que más personas se beneficien de implantes más duraderos y de mejor ajuste, posible con esta tecnología.

14. Carbon recauda más de $ 260 millones en fondos para el crecimiento

La financiación del crecimiento del carbono de $ 260 millones ha sido una de las noticias de inversión más importantes de este año. La entrada de efectivo más reciente llevó la recaudación de fondos total de la compañía a $ 680 millones y su valoración posterior al dinero a más de $ 2.4 mil millones.

Habiéndose establecido en 2013, Carbon ha continuado expandiendo su cartera de hardware DLS y productos materiales, además de garantizar actualizaciones periódicas de su software.

Sus máquinas ya están operativas en todo el mundo, y la empresa informó un aumento de 33 veces en los volúmenes de impresión y un aumento de 5 veces en las horas de impresión en los últimos 12 meses. Los usuarios incluyen a Adidas, Ford y Riddell, y con esta ola de inversión, la compañía parece estar dispuesta a seguir avanzando hacia la fabricación de piezas a escala.

15. Adquisición de Sandvik de una participación en BeamIT

Además de las inversiones, en 2019 se produjeron varios movimientos estratégicos de las grandes empresas industriales. Este verano, por ejemplo, el grupo sueco de herramientas de ingeniería, Sandvik, anunció la adquisición de una participación del 30 por ciento en el especialista en AM de metales, BeamIT.

Sandvik se unió al mercado AM en 2013, buscando aprovechar su vasta experiencia en materiales y métodos de posprocesamiento para llevar las aleaciones en polvo al mercado y asesorar a los clientes durante todo el proceso de impresión 3D.

Antes de la adquisición, la empresa integró su división Powder en su división AM, para reunir estas ofertas en una sola unidad de negocio. La inversión en BeamIT está en línea con la ambición de la compañía de tener una presencia cada vez mayor en la industria de fabricación en general, una presencia que espera lograr invirtiendo en AM.

Al igual que Sandvik, BeamIT tiene grandes ambiciones en el espacio aditivo, proyectando una mayor demanda de repuestos en los próximos años. Con Sandvik como socio y propietario, está bien posicionado para satisfacer esa demanda de frente.

16. Adquisición de Forecast 3D por parte de GKN

Otra adquisición notable provino de la corporación industrial y automotriz británica, GKN, que adquirió el proveedor de servicios de impresión 3D con sede en EE. UU., Forecast 3D, este año.

Con esta adquisición, GKM, especializada en impresión 3D de metal, Ser capaz de realizar una promoción cruzada de la FA tanto en metal como en plástico.

La medida también permite a GKN tener un mayor alcance en el mercado estadounidense y acceder a una línea de negocio completamente nueva, que es polímero AM.

Tanto GKN como Forecast 3D también han sido pioneros en el uso de las plataformas de metales y plásticos de HP. Como socios fundacionales de HP Digital Manufacturing Network, esta adquisición reúne a dos productores de piezas para acelerar aún más la fabricación de piezas finales en masa para los clientes de todo el mundo.

17. Adquisición de Sculpteo por parte de BASF

Hace apenas unas semanas, BASF, uno de los mayores productores de productos químicos del mundo, anunció la adquisición del especialista francés en impresión 3D, Sculpteo.

La adquisición ayudará a Forward AM, una subsidiaria de BASF dedicada a la impresión 3D, comercializar y producir nuevos materiales de impresión 3D a un ritmo más rápido.

A través de la adquisición de Sculpteo, BASF también podrá proporcionar a los clientes y socios un acceso más rápido a las soluciones de impresión 3D.

En última instancia, la expansión a lo largo de la cadena de valor de la FA se convierte en una tendencia clave dentro de la industria, lo que sugiere que los grandes fabricantes de materiales ahora reconocen cada vez más la impresión 3D como una tecnología viable para la producción industrial en masa.

Actividades de estandarización

18. Una colección de estándares para metal AM de la Federación de Industrias de Polvo Metálico

La estandarización sigue desempeñando un papel crucial para inspirar confianza en la AM como tecnología de producción. Aunque el desarrollo de estándares es un proceso largo y que requiere muchos recursos, existe un fuerte impulso de la industria para obtener más estándares.

Como resultado de este impulso, la Metal Powder Industries Foundation (MPIF) publicó 'Una colección de estándares de caracterización de polvos para la fabricación de aditivos metálicos' a principios de 2019.

Una recopilación de 9 métodos de prueba existentes, relacionados con materia prima en polvo metálico, el documento está destinado a ayudar a los diseñadores y fabricantes a lograr un mayor control sobre la AM de metales.

El mes pasado, MPIF también lanzó una edición revisada de su colección de estándares AM.

19. Portal de estándares

El verano pasado, America Makes y ANSI Additive Manufacturing Standardization Collaborative (AMSC) publicaron la segunda versión de su "Hoja de ruta de estandarización para la fabricación aditiva". La hoja de ruta identifica los estándares y especificaciones existentes, así como los que están en desarrollo, evalúa las brechas y hace recomendaciones para las áreas que más necesitan estándares.

AMSC no se ha detenido solo con eso, y este año presentó una nueva forma de obtener información actualizada sobre los estándares de AM. El mes pasado anunció la disponibilidad de un portal en línea a través del cual los miembros y el público podrían acceder fácilmente a la documentación actual.

El portal proporciona una forma para que la comunidad observe y rastree el progreso en el AMSC, Con respecto al desarrollo de estándares de AM, el portal muestra la hoja de ruta de desarrollo de estándares de AMSC, donde los visitantes pueden ver los próximos pasos que se están tomando.

Esto proporciona más transparencia sobre dónde nos encontramos actualmente con el desarrollo de estándares.

20. Las primeras especificaciones para polímero AM de SAE International

A medida que crece el uso de la impresión 3D en la industria aeroespacial, existe una mayor necesidad de estándares que permitan a las empresas utilizar la tecnología en la producción de piezas finales.

Para satisfacer esta necesidad, SAE International lanzó las primeras especificaciones de polímeros AM para la industria aeroespacial. Estos estándares se crearon a raíz de una solicitud de las aerolíneas a través del EMG de la Asociación Internacional de Transporte Aéreo (IATA) para poder imprimir piezas de cabina en 3D.

Los 2 estándares especifican los requisitos para el modelado de deposición fundida (FDM ®) u otro proceso de extrusión de materiales y materiales utilizados con esta tecnología. Los usuarios pueden utilizar los documentos para aprobar nuevas máquinas, procesos y materiales, así como verificar la configuración adecuada y la metodología de prueba.

Nuevas aplicaciones

21. Ford y Carbon presentan piezas automotrices impresas en 3D

A principios de 2019, Carbon llegó a los titulares con las primeras piezas impresas en 3D en producción para Ford.

Juntas, las empresas han desarrollado piezas de servicio de brazo de palanca Ford Focus HVAC (calefacción, ventilación y enfriamiento), tapones auxiliares Ford F-150 Raptor y soportes de freno de mano eléctricos Ford Mustang GT500.

Estos componentes se crearon utilizando la tecnología de impresión 3D Digital Light Synthesis (DLS) de Carbon y el material EPX (epoxi) 82 y han superado todos los estándares y requisitos de rendimiento de Ford.

Con estas aplicaciones, está claro que Ford es sentando las bases para poder hacer cosas bastante impresionantes con AM.

'La fabricación aditiva seguirá estando cada vez más arraigada en la parte diaria de lo que hacemos como empresa', Ford El líder técnico de AM Technologies, Harold Sears, explicó en la serie de entrevistas de expertos de AMFG. "En lugar de ser una excepción a la norma, será mucho más aceptado como se hace".

22. El despegue de los componentes de bicicletas impresos en 3D

Este año ha habido un puñado de fabricantes de bicicletas especializados que han integrado componentes impresos en 3D en sus productos.

Por ejemplo, Franco Bicycles ha lanzado una nueva línea de bicicletas eléctricas, con un material compuesto impreso en 3D. marco fabricado por la start-up con sede en California, Arevo. Como parte de la gama de bicicletas Emery, el cuadro se incluye en la Emery ONE eBike, lo que la convierte en la primera bicicleta del mundo con un cuadro impreso en 3D.

Uno de los aspectos únicos detrás de la producción del cuadro de fibra de carbono impreso en 3D es que se fabricó como una sola pieza, a diferencia de un ensamblaje de varias piezas que es típico de los cuadros de bicicleta tradicionales. Habilitar esto es el proceso de impresión 3D robótico patentado de Arevo y el software de diseño generativo patentado.

Gracias a la impresión 3D, el tiempo de entrega del cuadro de bicicleta Emery ONE se ha reducido de un ciclo de 18 meses a solo unos pocos días.

Luego, la empresa holandesa MX3D, famosa por su puente de acero impreso en 3D, presentó su Arc Bike II con un marco de aluminio impreso en 3D. Diseñada para ser más liviana y fácilmente personalizable, la Arc Bike II se imprimió en 3D en solo 24 horas, utilizando tecnología Wire Arc Additive Manufacturing, que es muy similar a Direct Energy Deposition.

Más recientemente, Gamux , un fabricante de componentes para bicicletas, ha lanzado una nueva gama de piezas para bicicletas impresas en 3D. Entre ellos se encuentran las tapas superiores, los espaciadores de resorte y los espaciadores del tubo de dirección de Garmin. Este último, por ejemplo, solo pesa 1,75 g (10 mm), lo que lo convierte en uno de los espaciadores más ligeros del mundo, incluso más ligero que sus homólogos de carbono.

Parece que la tendencia de utilizar la impresión 3D para la fabricación de bicicletas está ganando terreno, lo que permite a más empresas crear bicicletas ligeras y de mayor rendimiento

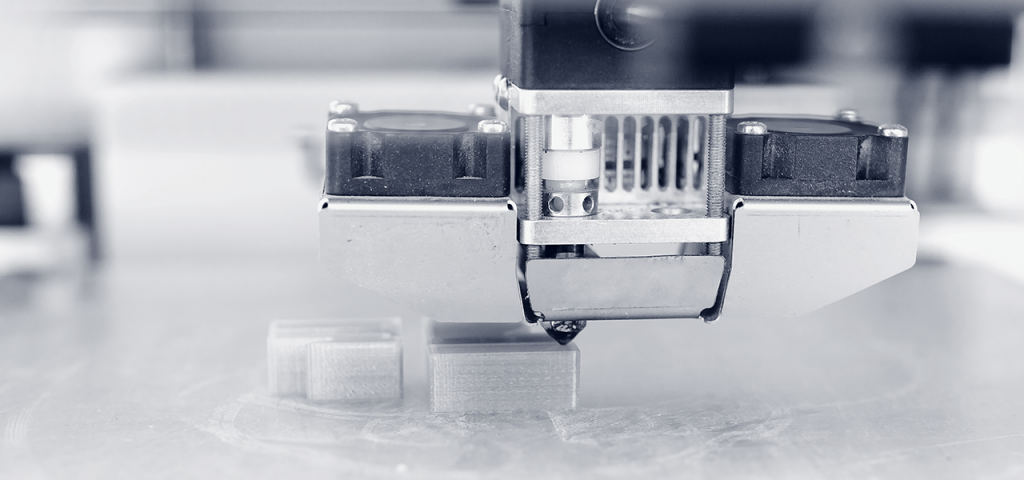

23. 100 ° motor cohete impreso en 3D de Rocket Lab

En julio, Rocket Lab, una empresa aeroespacial con sede en California, completó el motor de cohete Rutherford número 100 impreso en 3D. La empresa ha estado utilizando la impresión 3D para todos los componentes primarios de su motor (incluidas las cámaras de combustión, los inyectores, las bombas y las principales válvulas propulsoras) desde 2013.

Nueve motores de propulsión líquida Rutherford impulsan el cohete Electron de Rocket Lab. que está hecho de materiales compuestos y puede transportar hasta 225 kg de carga útil. Las piezas del motor se imprimen en 3D utilizando la tecnología de fusión por haz de electrones (EBM), que se dice que produce piezas de motor más baratas que los procesos convencionales.

Según Peter Beck, fundador y director ejecutivo de Rocket Lab, el motor ha 'jugado un papel integral en permitir que Rocket Lab haga realidad el lanzamiento frecuente y confiable para satélites pequeños'.

Recientemente, Rocket Lab demostró una vez más la confiabilidad de los motores impresos en 3D, lanzando con éxito 4 satélites en órbita con su lanzador de electrones.

24. Volvo Trucks imprime en 3D 500 herramientas y accesorios de fabricación

Habiendo utilizado la impresión 3D para la creación de prototipos durante varios años, Volvo Trucks North America logró recientemente el hito de fabricar 500 herramientas impresas en 3D. Entre ellos se encuentran los medidores de sellado del techo, las placas de instalación de fusibles, los accesorios de perforación, los soportes de adaptadores de dirección asistida, los medidores de espacio en las puertas de equipaje y los pasadores de las puertas de equipaje.

Cada una de estas piezas se produjo en el laboratorio de proyectos innovadores de Volvo. The lab enables the company to produce components in-house, using primarily selective laser sintering (SLS) technologies.

The adoption of SLS 3D printing is enabling Volvo Trucks engineers to design parts and print them in a matter of hours – resulting in faster turnaround times and cost savings.

In one example, Volvo says it was able to save over $1,000 per part for a one-piece diffuser used in the paint atomiser cleaning process. In this case, AM also enabled the company to consolidate the traditionally multi-component piece into one part.

While the technology has only been in use for several years, it’s already proving to be a valuable addition to the manufacturing process at Volvo Trucks, significantly saving production time and parts costs, and continually improving quality.

25. New Balance and Formlabs collaborate on 3D-printed sneakers

This year, the sneaker industry has also been shaken up by the partnership between New Balance and Formlabs.

In September, New Balance revealed that it had updated its TripleCell 3D printing platform with the addition of a new sneaker:the FuelCell Echo Triple.

The key innovation behind New Balance’s 3D printed shoes is the Rebound Resin material, which was co-developed with Formlabs. The material combines a number of sought-after characteristics for running shoes, including springiness, support and durability.

This material has been used to 3D print the heel of the 990 Sport sneakers and the forefoot of the latest FuelCell Echo Triple shoes, both featuring a complex lattice structure design.

According to New Balance, 3D printing allowed it to drastically shorten its design-to-manufacturing cycles and completely revamped how they approach the design of their shoes.

2019:Driving AM industrialisation

While these are some of the most prominent milestones in 2019, they are just the tip of the iceberg, with myriads of other developments, partnerships and applications shaping the industry in 2019.

Combined into a bigger picture, they point to an obvious, yet very exciting, trend:the AM industry is becoming stronger, bigger and more consolidated.

Despite the fact that there are still some challenges to overcome, the number of AM applications continues to grow, as industry stakeholders push for more technological solutions. With these advancements, 2020 looks set to continue its trajectory of new opportunities and growth.

Impresión 3d

- Fabricación aditiva frente a fabricación sustractiva

- Ventajas de la fabricación aditiva

- Industrialización de la fabricación aditiva:3 tendencias clave en 2021

- Una encuesta sobre los flujos de trabajo de fabricación aditiva

- NatureWorks alcanza hitos clave para la expansión global de la fabricación

- 2019:predicciones de fabricación

- Tendencias de fabricación clave:¿qué impulsa el automóvil conectado?

- Fabricación aditiva en aplicaciones de consumo

- Fabricación aditiva en electrónica

- Fabricación aditiva en la industria aeroespacial

- Fabricación aditiva:una nueva fuerza impulsora