Impresión 3D en metal:una guía definitiva (2021)

La impresión 3D en metal avanza rápidamente en todos los frentes :la tecnología se está volviendo más avanzada, las velocidades de impresión están aumentando y hay una mayor variedad de materiales industriales que nunca. Estos avances están abriendo nuevas y emocionantes aplicaciones para la tecnología.

Sin embargo, familiarizarse con las tecnologías disponibles e integrarlas en los flujos de trabajo existentes puede ser un desafío para muchas empresas.

Esta guía tiene como objetivo ayudarlo a comprender mejor la impresión 3D en metal, desde las tecnologías que están disponibles actualmente hasta los beneficios, las limitaciones y las aplicaciones clave de la tecnología.

Impresión 3D en metal:las tecnologías

Hay varias tecnologías diferentes de impresión 3D de metales disponibles actualmente en el mercado. Si bien cada uno tiene sus ventajas y limitaciones, todos están unidos por el principio fundamental de impresión 3D de crear piezas metálicas capa por capa.

Las tecnologías de impresión 3D de metal comúnmente utilizadas incluyen:

- Powder Bed Fusion

- Deposición directa de energía

- Inyección de carpetas metálicas

- Laminación de láminas ultrasónica

Tecnologías de fusión en lecho de polvo

De todas las tecnologías de impresión 3D de metal, Metal Powder Bed Fusion es quizás la más establecida.

Con las tecnologías Powder Bed Fusion, las capas de metal en polvo se distribuyen uniformemente en la plataforma de construcción de una máquina y se fusionan de forma selectiva mediante una fuente de energía, ya sea un láser o un haz de electrones.

Hay dos procesos clave de impresión 3D de metal que se incluyen en la categoría Powder Bed Fusion:

- Fusión selectiva por láser (SLM) / Sinterización directa por láser de metales (DMLS)

- Fusión por haz de electrones (EBM)

Fusión selectiva por láser y sinterización directa por láser de metales

SLM y DMLS son las tecnologías de impresión 3D de metal más dominantes, y DMLS tiene la base instalada más grande del mundo, según un informe de IDTechEx Research.

Tanto con SLM como con DMLS, se aplica selectivamente un láser potente y afinado a una capa de polvo metálico. De esta manera, las partículas de metal se fusionan para crear una pieza.

Un requisito importante para ambas tecnologías es una cámara de construcción cerrada llena de gas inerte, como argón. Esto evita la contaminación por oxígeno del polvo metálico y ayuda a mantener la temperatura correcta durante el proceso de impresión.

Fusión por haz de electrones

Otro proceso de impresión 3D de la familia Powder Bed Fusion es la fusión por haz de electrones (EBM). EBM funciona de manera similar a SLM en que los polvos de metal también se funden para crear una pieza de metal completamente densa.

Para evitar la contaminación y oxidación del polvo, el proceso de EBM se lleva a cabo en un entorno de vacío.

La diferencia clave entre las tecnologías SLM / DMLS y EBM es la fuente de energía:en lugar de un láser, los sistemas EBM utilizan un haz de electrones de alta potencia como fuente de calor para derretir capas de polvo metálico.

EBM también tiende a producir piezas metálicas con un menor nivel de precisión en comparación con SLM y DMLS. Esto se debe a que el espesor de la capa en el proceso SLM es típicamente más delgado (entre 20 y 100 micrones) que en el EBM (entre 50 y 200 micrones), lo que resulta en impresiones más precisas.

Dado que un haz de electrones suele ser más potente que un láser, el EBM se utiliza a menudo con superaleaciones metálicas de alta temperatura para crear piezas para aplicaciones muy exigentes como motores a reacción y turbinas de gas. Las piezas metálicas producidas son muy densas y, por lo tanto, ideales para la industria aeroespacial.

El alto costo de los sistemas EBM es algo a considerar para las empresas que buscan invertir en esta tecnología. Además, dado que la tecnología se basa en cargas eléctricas, la EBM solo se puede utilizar con metales conductores, como el titanio y las aleaciones de cromo-cobalto.

Ya sea SLM / DMLS o EBM, todas las piezas metálicas producidas con tecnologías Powder Bed Fusion requerirán algún tipo de posprocesamiento. El posprocesamiento es necesario, no solo para mejorar la estética de la pieza, sino también para mejorar sus propiedades mecánicas y cumplir con los parámetros de diseño exactos, particularmente para aplicaciones exigentes.

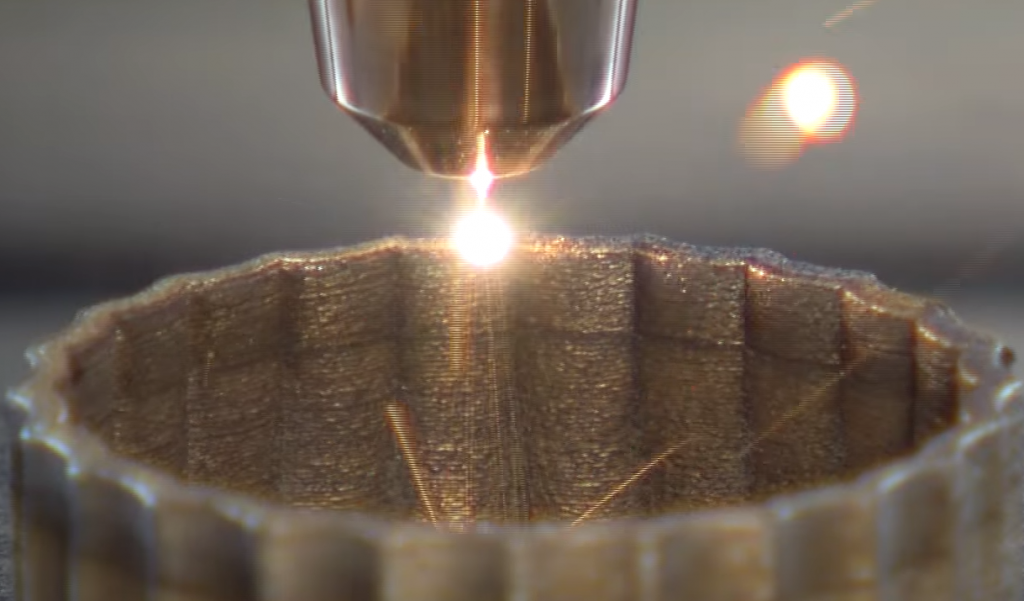

Deposición directa de energía

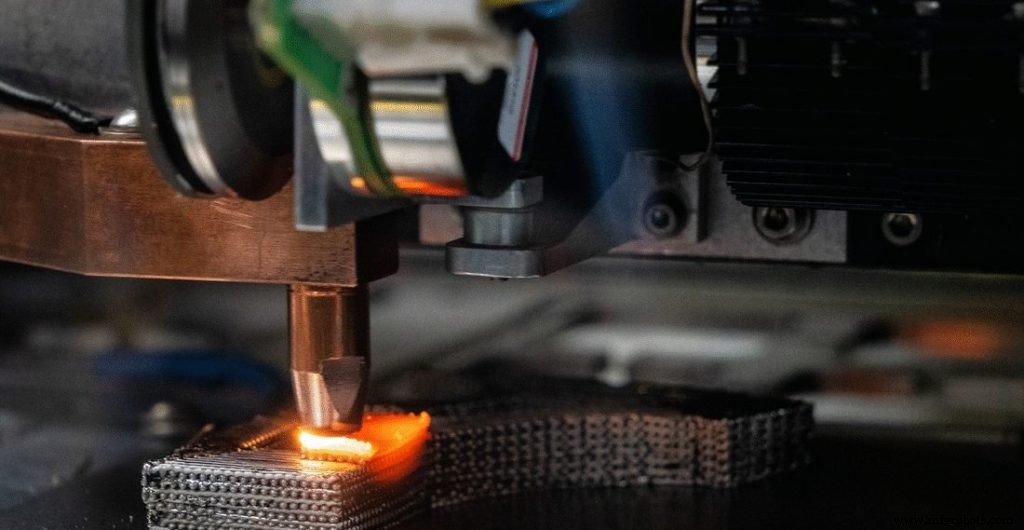

[ Imagen cortesía de Hybrid Manufacturing Technologies ]

La Deposición Directa de Energía (DED) funciona fundiendo material metálico con un láser o un haz de electrones mientras se deposita a través de una boquilla en la plataforma de construcción. Por lo general, las máquinas DED tienen altas tasas de deposición de material y pueden trabajar con materiales metálicos en forma de polvo o alambre, creando piezas muy densas con formas casi netas.

A diferencia de los procesos de fusión en lecho de polvo, que suelen producir componentes más pequeños pero de alta precisión, algunos métodos DED patentados pueden producir piezas metálicas más grandes.

Un ejemplo es la tecnología patentada Electron Beam Additive Manufacturing (EBAM) de la empresa estadounidense Sciaky, que se dice que puede producir piezas de más de 6 metros de longitud.

La tecnología DED es adecuada para reparar piezas dañadas, como álabes de turbinas e insertos de herramientas de moldeo por inyección, que serían difíciles o imposibles de reparar con métodos de fabricación tradicionales.

Chorro de aglutinante metálico

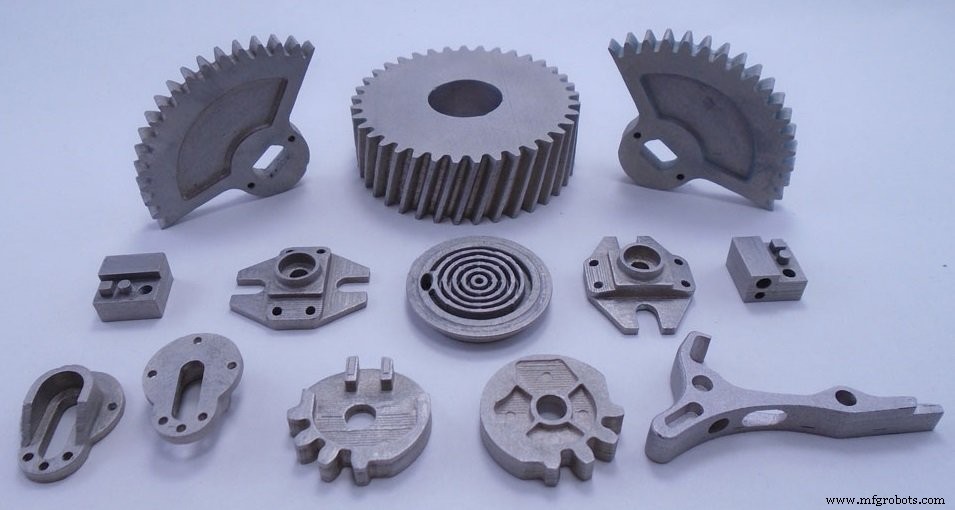

Metal Binder Jetting es una de las tecnologías de impresión 3D de metal más rentables disponibles en el mercado.

Similar a la impresión de tinta sobre papel, Metal Binder Jetting implica el uso de un cabezal de impresión. Este cabezal de impresión se mueve sobre la plataforma de construcción, depositando gotas de un agente aglutinante sobre capas de polvo metálico. A través de este proceso, las partículas de metal se fusionan para crear una pieza.

Se pueden utilizar varios cabezales de impresión para acelerar el proceso de impresión.

Las máquinas de inyección de carpetas metálicas ofrecen velocidades de impresión más rápidas y un gran volumen de impresión. También tienden a ser significativamente menos costosos que los sistemas de lecho de polvo.

Sin embargo, debido a la naturaleza del proceso de impresión, las piezas producidas con Metal Binder Jetting tienen propiedades mecánicas limitadas:son muy porosas debido a que el aglomerante se quema durante el proceso de impresión.

Como resultado, las piezas requerirán un procesamiento posterior significativo antes de su uso final. Estos pasos incluyen curado para endurecer la pieza y sinterización e infiltración de bronce para reducir la porosidad y aumentar la resistencia.

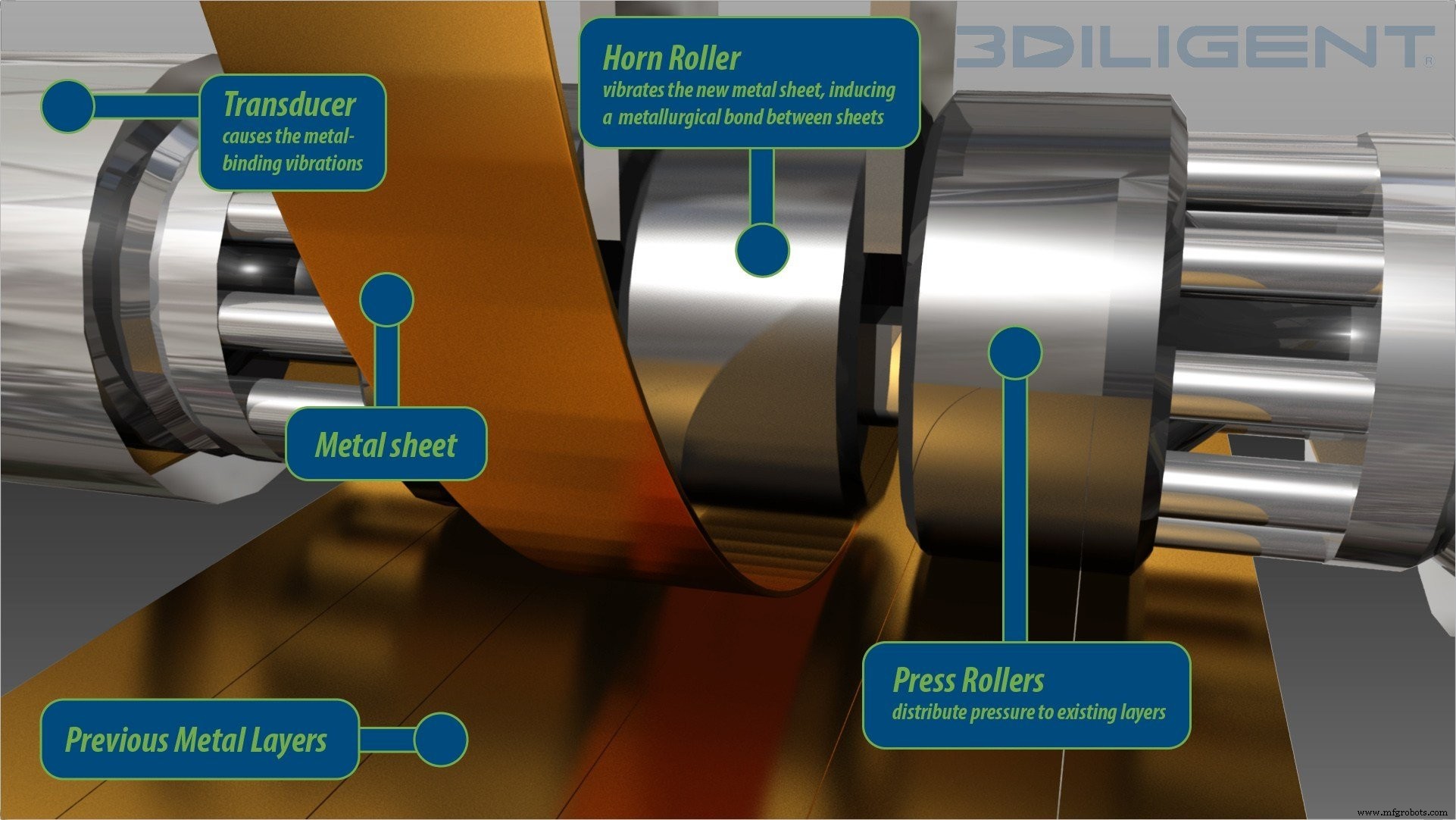

Laminación de láminas ultrasónica

La laminación ultrasónica de láminas es un proceso de fabricación de aditivos metálicos híbridos a baja temperatura.

La tecnología funciona soldando láminas de metal delgadas junto con vibraciones ultrasónicas bajo presión. Una vez que se completa el proceso de impresión, se aplica fresado CNC para eliminar cualquier exceso de material y terminar la pieza.

Dado que es un proceso de baja temperatura, la laminación ultrasónica de láminas no derrite el material metálico. El proceso también es capaz de fusionar diferentes tipos de metales.

Las ventajas clave de esta técnica son su bajo costo, sus rápidas velocidades de impresión y la capacidad de crear piezas con sensores y componentes electrónicos integrados a partir de una variedad de metales.

Nuevos procesos de impresión 3D de metales

Con la rápida evolución de la impresión 3D en metal, los fabricantes de hardware buscan continuamente desarrollar nuevos procesos. A continuación, describimos algunas tecnologías de impresión 3D de metal recientemente desarrolladas que tienen el potencial de revolucionar la impresión 3D de metal, tanto en términos de velocidad como de costo.

Impresión 3D de metales por extrusión

La producción de piezas de forma aditiva mediante la extrusión de filamentos metálicos es un enfoque relativamente nuevo.

Las dos empresas más destacadas que trabajan en esta área son Markforged y Desktop Metal. Ambas empresas presentaron por primera vez sus sistemas de impresión 3D de metal (Metal X de Markforged y Studio System de Desktop Metal) en 2017.

La impresión 3D de metal basada en extrusión funciona de manera similar al modelado por deposición fundida (FDM), donde un filamento se calienta y se extruye a través de una boquilla, creando una pieza capa por capa.

Sin embargo, a diferencia de los filamentos de plástico utilizados en FDM, la extrusión de metales utiliza filamentos hechos de polvos metálicos o gránulos envueltos en aglutinantes de plástico.

Una vez que se ha impreso una pieza, permanece en un "estado verde" y deberá someterse a pasos adicionales de posprocesamiento:desunión para quemar el plástico restante y sinterización para fusionar las partículas de metal.

La impresión 3D de metales basada en extrusión es uno de los procesos de fabricación de aditivos metálicos más asequibles. Esto se debe en parte a que utiliza materiales de moldeo por inyección de metal (MIM), que son significativamente menos costosos que los polvos metálicos utilizados en los procesos de lecho de polvo.

Inyección de material

Material Jetting es un proceso de impresión por inyección de tinta en el que los cabezales de impresión se utilizan para depositar material fotorreactivo en forma líquida sobre una plataforma de construcción, capa por capa.

La inyección de material se ha utilizado normalmente como tecnología de creación de prototipos para crear modelos de plástico a todo color de alta precisión.

Sin embargo, una empresa ha reconocido el potencial de la tecnología para la impresión 3D de metales:la empresa israelí XJet ha desarrollado una novedosa técnica de inyección de tinta para metales que puede lograr un alto nivel de detalle y acabado.

La tecnología NanoParticle Jetting ™ (NPJ) de XJet utiliza cabezales de impresión para depositar tintas metálicas suspendidas en una formulación líquida. El proceso tiene lugar en una cámara calentada.

A medida que se depositan las tintas metálicas, se depositan en una bandeja de construcción caliente, evaporando la formulación líquida para dejar solo las partículas metálicas. Las partículas tienen una pequeña capa de agente de unión, lo que les permite unirse entre sí en los tres ejes.

Una vez que se completa la impresión, la pieza se traslada a un horno donde se somete a un proceso de sinterización. Esta tecnología se puede utilizar tanto para la creación de prototipos funcionales como para la fabricación bajo demanda de componentes metálicos de tamaño pequeño y mediano.

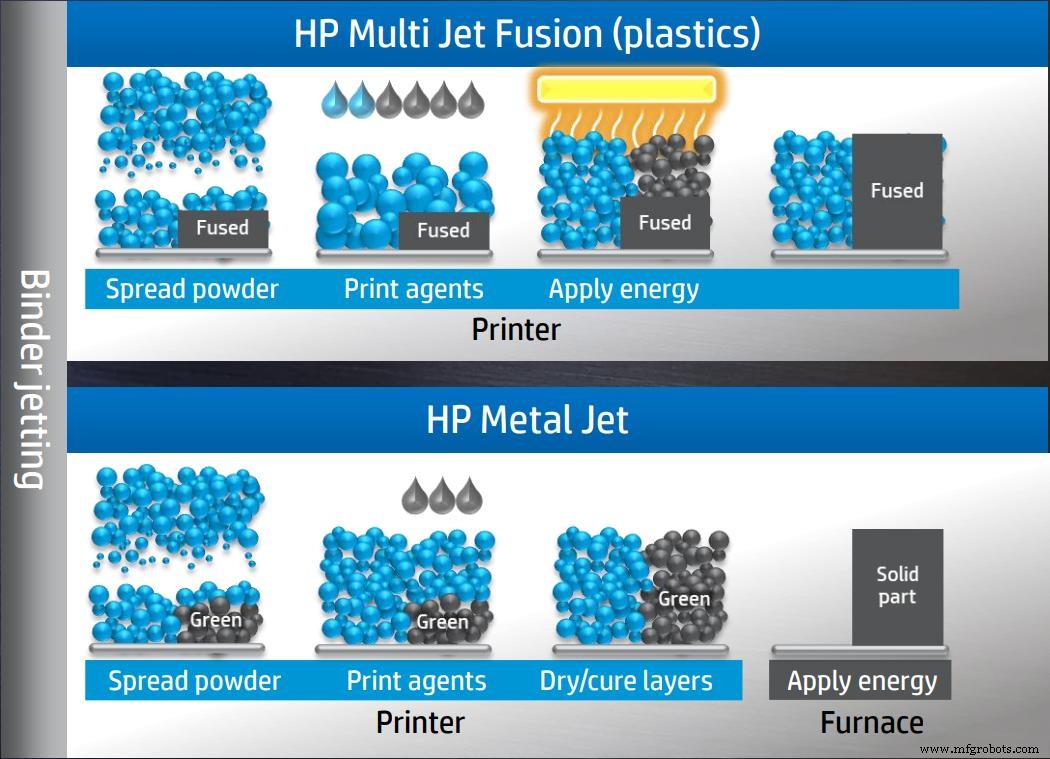

Chorro de metal (HP)

HP hizo olas por primera vez al ingresar al mercado de la impresión 3D en 2016, con el lanzamiento de su sistema de polímero Multi Jet Fusion. En 2018, la compañía llevó su tecnología de inyección de aglutinante un paso más allá al anunciar su nuevo sistema de impresión 3D de metal:Metal Jet.

El sistema Metal Jet se basa en el proceso de inyección de aglutinante de HP, que se ha mejorado para permitir una impresión más rápida y económica.

Si bien funciona de manera similar a otras máquinas de inyección de aglutinante, el sistema utiliza un aglutinante patentado desarrollado con la ayuda de la tecnología de tinta Látex de HP. Se dice que esta nueva fórmula de aglutinante hace que sinterizar una pieza sea más rápido, económico y mucho más sencillo.

Además, Metal Jet utiliza polvos de moldeo por inyección de metal (MIM) y es capaz de producir piezas isotrópicas que cumplen con las normas ASTM.

Una de las características clave de la tecnología es la mayor cantidad de cabezales de impresión, que se dice que hace que Metal Jet sea hasta 50 veces más productivo que las máquinas de sinterización láser y aglutinantes comparables del mercado actual.

Impresión en julios (aleaciones digitales)

Aunque su lanzamiento comercial no será hasta 2020, la tecnología de impresión Joule patentada de Digital Alloys es otro proceso de impresión 3D en metal que vale la pena mencionar aquí.

Joule Printing es una tecnología de alta velocidad que utiliza alambre de metal en lugar de polvo.

El alambre de metal se alimenta a un sistema de movimiento de precisión con una alimentación de alambre de precisión. Una vez que se coloca el cable, la corriente pasa a través del cable y, posteriormente, al lecho de impresión y a la pieza en sí. El alambre de metal se derrite con la corriente a medida que se mueve el cabezal de impresión, y las gotas de metal se fusionan para formar la parte final.

Se dice que la tecnología de impresión Joule permite la producción de piezas de forma casi neta y se puede utilizar para herramientas y otras aplicaciones dentro de las industrias automotriz, aeroespacial y de bienes de consumo.

MELD (Fabricación MELD)

MELD Manufacturing Corporation ha desarrollado un nuevo proceso de impresión 3D de metal de estado sólido para fabricar piezas metálicas. Que sea de estado sólido significa que el proceso no requiere fundir el material metálico durante el proceso de impresión.

En cambio, el proceso implica pasar material metálico a través de una herramienta giratoria hueca, donde la presión y la fricción extremas trabajan para deformar el material que se está agregando, así como el material que ya se ha depositado.

El proceso asegura que las piezas producidas tengan propiedades mecánicas y de alta resistencia, como la resistencia a la corrosión.

Las piezas impresas con tecnología MELD son completamente densas y no requieren tratamiento térmico posterior. Además, la tecnología no solo es adecuada para crear piezas, sino también para revestir y reparar componentes existentes.

Argumentos comerciales para la impresión 3D en metal

La impresión 3D de metal tiene el potencial de transformar la forma en que se fabrican las piezas al proporcionar un nivel de complejidad y personalización que no es posible con los procesos de fabricación tradicionales.

Al decidir si invertir en impresión 3D de metal, es importante evaluar si su empresa puede beneficiarse de la tecnología. A continuación, describimos algunos de los beneficios clave de la impresión 3D en metal.

Ahorre tiempo y reduzca costos

En primer lugar, la impresión 3D elimina la necesidad de herramientas y moldes costosos, lo que permite a los fabricantes eliminar costos de instalación costosos y que requieren mucho tiempo. En segundo lugar, la capacidad de pasar del diseño a la producción puede reducir significativamente los plazos de entrega de semanas o meses a días.

Finalmente, la capacidad de consolidar ensamblajes de piezas con impresión 3D puede ayudar a ahorrar significativamente tiempo y costos de mano de obra.

Desperdicia menos material

Los métodos tradicionales de fabricación sustractiva implican un gran desperdicio de material, y un estudio muestra que el uso de fresadoras CNC para cortar material de bloques de metal puede provocar un desperdicio de material de hasta el 95%.

En comparación, los procesos de impresión 3D de metal generan mucho menos desperdicio ya que el material se sinteriza o se funde solo cuando es necesario. En algunos casos, los polvos metálicos sin sinterizar incluso se pueden reutilizar.

Como resultado, el uso de material con la impresión 3D es muy eficiente, y las tasas de desperdicio de material suelen ser inferiores al 5%.

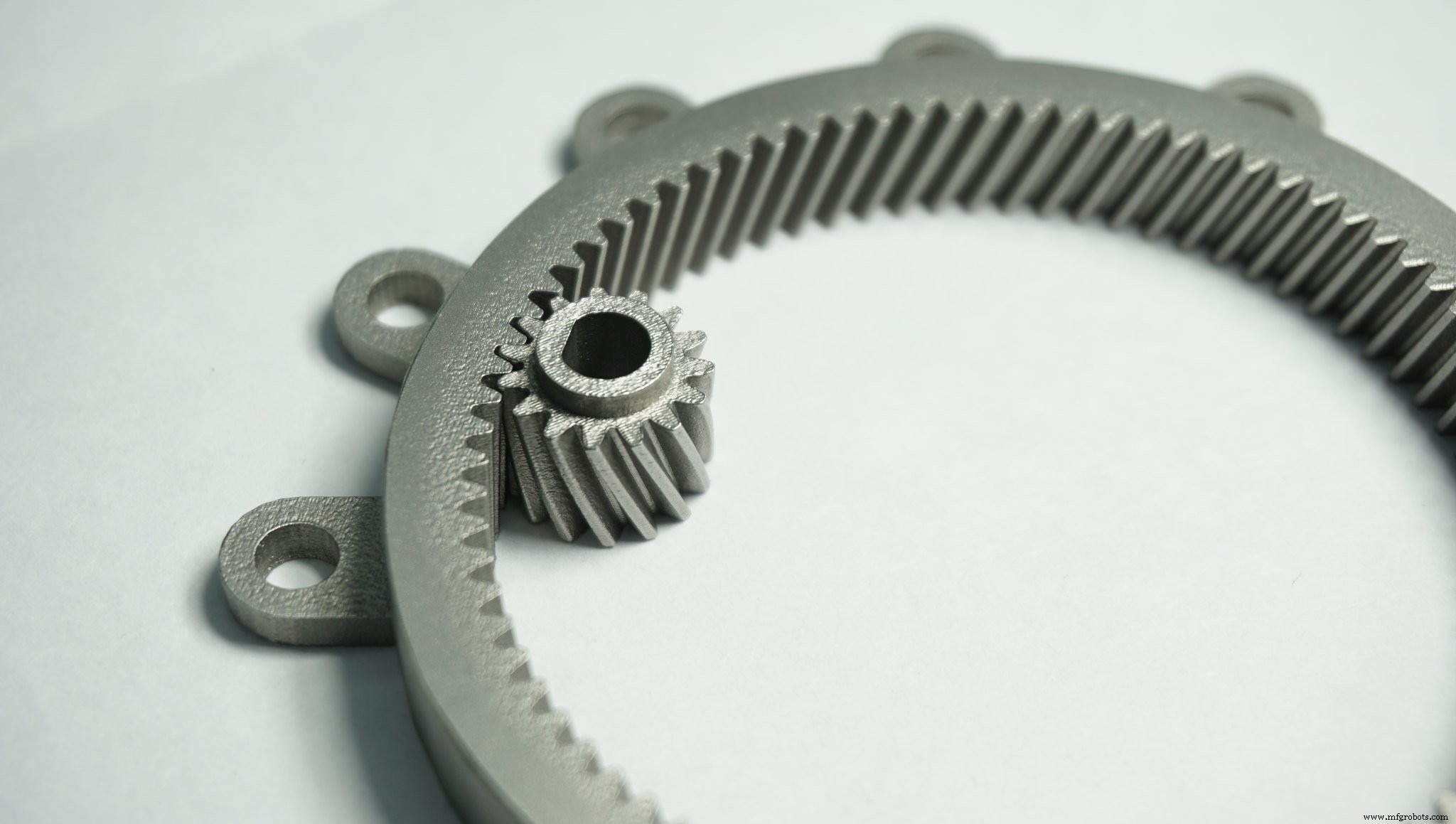

Logre una mayor innovación en el diseño

La impresión 3D de metal se puede utilizar para producir geometrías complejas, ampliando los límites de lo que es posible con la fabricación. Estos diseños complejos se pueden producir de manera más rentable que con los procesos tradicionales.

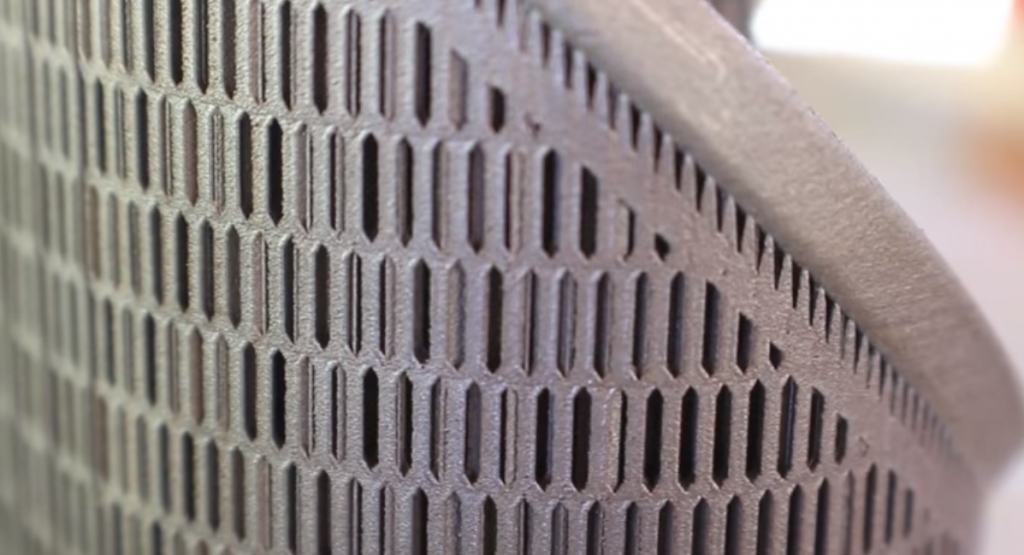

Junto con herramientas de diseño como optimización de topología y diseño generativo, la impresión 3D se puede utilizar para crear piezas metálicas ligeras con funcionalidad y propiedades mecánicas mejoradas.

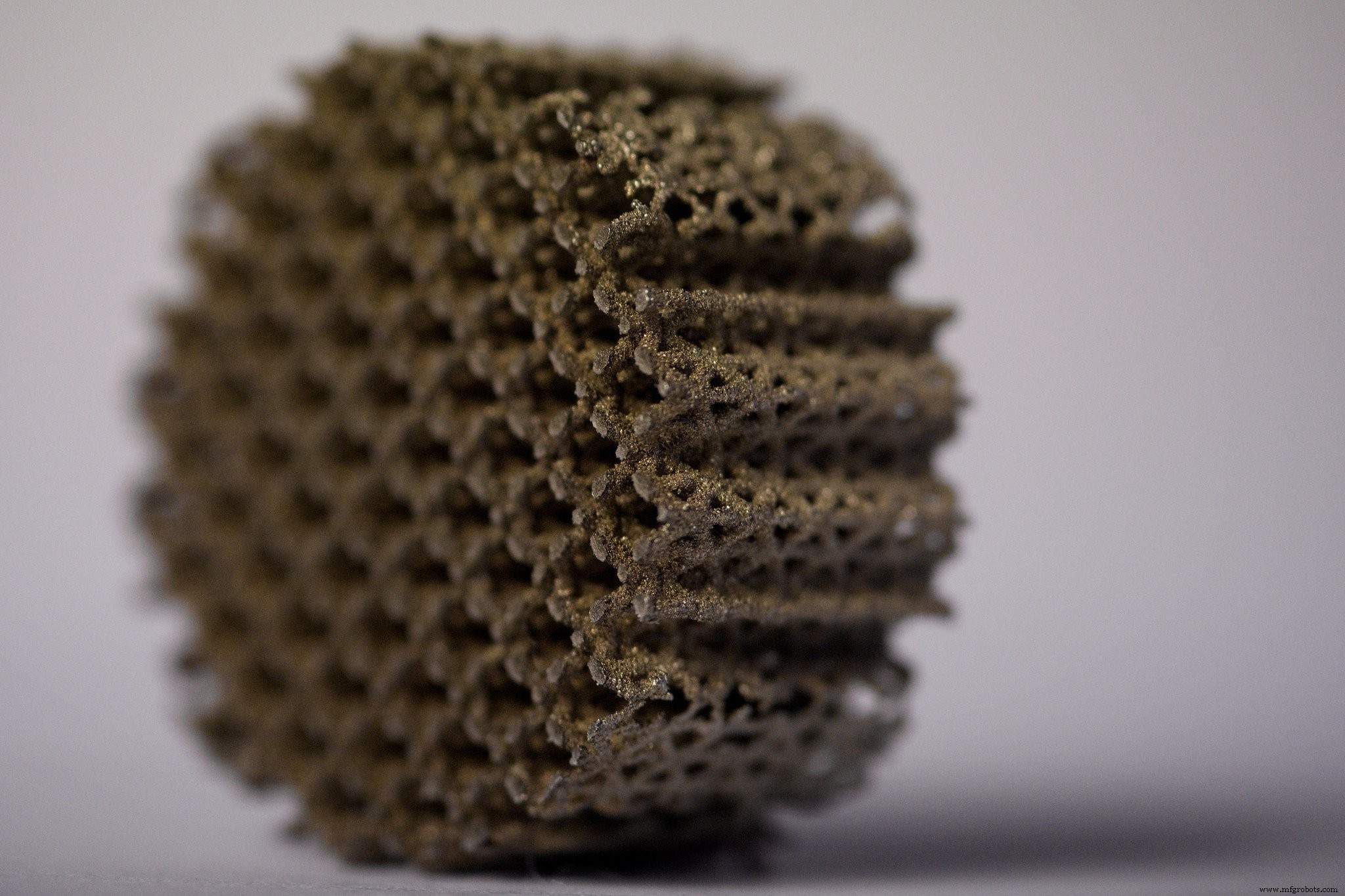

Por lo tanto, estas herramientas de diseño de software pueden ayudar a desbloquear una gran cantidad de posibilidades de diseño nuevas e innovadoras. Por ejemplo, las estructuras de celosía pueden incluirse en un diseño para reducir el peso de una pieza metálica y, por lo tanto, mejorar el rendimiento de un vehículo o avión.

Producción rentable de bajo volumen

Con la impresión 3D, la producción de bajo volumen se vuelve económicamente viable.

Debido a los altos costos de las herramientas, los métodos de fabricación tradicionales pueden ser extremadamente costosos de implementar para producir piezas en volúmenes bajos.

Por el contrario, la impresión 3D no requiere herramientas y, por lo tanto, es una opción más rentable para la producción de bajo volumen. Un ejemplo clave de esto es en el caso de las piezas personalizadas, donde los productos pueden necesitar producirse como una sola vez o como parte de un lote pequeño.

La impresión 3D también se puede utilizar para crear piezas bajo demanda. Por ejemplo, las empresas pueden imprimir en 3D las herramientas y las piezas de repuesto internamente según las necesiten, lo que reduce la necesidad de almacenar piezas en un inventario físico y simplifica la logística y la cadena de suministro en general.

Desafíos de la impresión 3D en metal

Si bien los beneficios de la impresión 3D en metal son claros, existen desafíos para implementar con éxito la tecnología. A continuación, cubrimos algunos de los desafíos clave que enfrenta actualmente el mercado de la impresión 3D de metal.

Costos elevados

Aunque el precio de las impresoras 3D ha caído significativamente durante la última década, el costo de los sistemas de AM de metal sigue siendo uno de los principales desafíos para las empresas que buscan invertir en la tecnología.

Actualmente, una impresora 3D de metal puede costar fácilmente cientos de miles de dólares e incluso más de $ 1 millón.

Al mismo tiempo, los materiales metálicos actuales disponibles en el mercado son generalmente bastante limitados, con costos significativamente más altos que los de los metales utilizados en la fabricación tradicional de metales.

Dicho esto, en los próximos años, esperamos que los avances en la ciencia de los materiales metálicos amplíen la elección de metales imprimibles en 3D y reduzcan los costos.

Mayor complejidad

Múltiples variables involucradas en la impresión 3D de metales hacen que sea un proceso mucho más complejo que la impresión 3D de polímeros. Actualmente, muchas empresas carecen de la experiencia necesaria para operar con éxito impresoras 3D de metal internamente.

Una forma posible de comenzar con la tecnología es a través de la colaboración con proveedores de servicios de impresión 3D de metal. Las oficinas de servicio pueden ofrecer su experiencia para elegir la tecnología y los materiales de AM de metal adecuados.

Para las empresas que buscan llevar la tecnología AM internamente, desarrollar e implementar una estrategia AM será el primer paso clave en este viaje.

Garantizar la calidad de las piezas

La calidad de las piezas y la repetibilidad del proceso son preocupaciones clave para los fabricantes. Cuando se trata de impresión 3D de metal, existe una amplia gama de variables que pueden afectar la calidad de una pieza. Estas variables abarcan todo el flujo de trabajo de AM, desde el diseño hasta la preparación y el posprocesamiento de la construcción.

Sin embargo, el control de estas variables para permitir piezas metálicas repetibles y de alta calidad sigue siendo un desafío.

Los materiales

Los metales han sido el segmento de más rápido crecimiento del mercado de materiales de impresión 3D desde 2012.

Los procesos de impresión 3D de metales utilizan materiales metálicos de alta calidad. Por lo general, se producen en forma de polvo y deben cumplir ciertas características, como la forma y el tamaño de las partículas y la densidad del polvo.

En comparación con el proceso de fabricación tradicional, la gama de metales imprimibles en 3D disponibles sigue siendo limitada.

Esto se debe al hecho de que los materiales especializados adaptados o producidos para tecnologías de impresión 3D en metal pueden tardar años en desarrollarse.

Sin embargo, algunos procesos como DED pueden utilizar metales desarrollados originalmente para procesos tradicionales, por ejemplo, en forma de alambre.

Actualmente, los materiales más utilizados para la impresión 3D de metales incluyen metales ligeros como el aluminio, el titanio y el acero inoxidable.

Sin embargo, el uso de metales refractarios y aleaciones de cobalto-cromo también se está expandiendo, en gran parte impulsado por aplicaciones en las industrias aeroespacial y de petróleo y gas.

En la siguiente tabla, identificamos los materiales de impresión 3D de metal más comunes y sus aplicaciones típicas.

(Aleaciones AlSi10Mg, AlSi12, AlSi12Mg, Scalmalloy)

Aplicación clave:El aluminio se puede usar para producir piezas livianas y geométricamente complejas y se usa particularmente en las industrias automotriz y aeroespacial. Titanio

Comercialmente puro (Grado 1 y 2)

Aleación de titanio Ti6Al4V (Grado 5)

Aleación de titanio Ti 6AL-4V ELI (Grado 23)

Aplicación clave:el titanio es ideal para deportes de motor, aviación y aplicaciones médicas / dentales. Acero inoxidable

(aleaciones 17-4PH y 316L)

Aplicación clave:El acero inoxidable ha encontrado su marca particularmente en las industrias aeroespacial, de petróleo y gas, de procesamiento de alimentos y médica. Aleación de cobalto-cromo (CoCrMo)

Aplicación clave:Médico (implantes quirúrgicos como articulaciones artificiales, incluidas las articulaciones de rodilla y cadera) y dental. El metal también se ha utilizado para producir piezas para turbinas de gas y eólicas, así como componentes de motores. Aleaciones de níquel (Inconel 625, Inconel 713, Inconel 718, Inconel 738, Hastelloy X)

Aplicaciones clave:las aleaciones de níquel son ideales para aplicaciones de alta temperatura dentro de la industria aeroespacial, de procesos químicos y de energía, así como para palas de turbinas de gas de motores a reacción. Aleaciones a base de cobre

Aplicaciones clave:aplicaciones de gestión térmica (p. ej., microintercambiadores de calor), ingeniería eléctrica, insertos de herramientas Acero maraging (acero para herramientas)

Aplicaciones clave:Utillaje (núcleos e insertos de herramientas de fundición a presión y de moldeo por inyección), prototipos funcionales Metales refractarios (tantalio, niobio y tungsteno)

Aplicaciones clave:este grupo de metales es valioso para aplicaciones de alto estrés, como boquillas, válvulas y colectores de propulsores de cohetes y misiles; implantes (tantalio) Metales preciosos (oro, plata, platino)

Aplicaciones clave:los metales preciosos se utilizan para aplicaciones específicas como accesorios (joyería y relojes), dentales (coronas, incrustaciones y onlays)

Las máquinas

Con la impresión 3D de metal en aumento, la cantidad de impresoras 3D de metal disponibles en el mercado se está expandiendo.

Según el Informe Wohlers de 2018, las ventas de sistemas de AM de metal crecieron un 80% en 2017, con un aumento en el número de fabricantes de sistemas de AM de metal que ingresaron al mercado.

En la tabla disponible para descargar, hemos resumido los principales fabricantes de impresoras 3D de metal, utilizando tecnologías de lecho de polvo, DED, Binder Jetting e impresión 3D de metal basada en extrusión. Si bien no es una lista exhaustiva, proporciona una descripción general de alto nivel de los principales fabricantes de máquinas del mercado.

LaserForm CoCr (B) o (C) Sistemas DMLS y SLM3D ProX DMP 200140 x 140 x 100 mm LaserForm Ni625 (B)

LaserForm 17-4PH (B)

LaserForm Maraging Steel (B)

LaserForm 316L (B)

LaserForm CoCr (B) o (C)

LaserForm AlSi12 (B) DMLS &SLM3D SystemsProX DMP 300250 x 250 x 300 mm LaserForm 17-4PH (B),

LaserForm Maraging Steel (B),

LaserForm CoCr (B)

LaserForm AlSi12 (B)

( Aleaciones de cromo cobalto, acero inoxidable, acero Maraging, aleación de aluminio (AlSi12)) DMLS y SLM3D Systems ProX DMP 320275 x 275 x 380 mm LaserForm Maraging Steel (A)

LaserForm 17-4PH (A)

LaserForm Ni625 ( A)

LaserForm AlSi10Mg (A)

LaserForm CoCrF75 (A)

LaserForm Ti Gr5 (A)

LaserForm Ti Gr23 (A)

LaserForm Ti Gr1 (A)

LaserForm 316L (A)

LaserForm Ni718 (A)

(aleaciones de titanio, aluminio, aleaciones de níquel, acero inoxidable, cromo cobalto, acero Maraging) DMLS y SLM3D SystemsDMP Solución Factory 500 500 x 500 x 500 mm DMLS y SLMEOSEOS M 100100 mm x 95 mm Cromo cobalto

Acero inoxidable 316L

Titanio Ti64 DMLS y SLMEOSEOS M 290250 x 250 x 325 mm Aluminio

Cromo cobalto

Acero Maraging

Aleación de níquel

Aleaciones de acero inoxidable

Titanio y aleaciones de titanio DMLS y SLMEOSEOS M 400400 x 400 x 400 mm Aluminio, acero Maraging, aleación de níquel, aleaciones de titanio DMLS y SLMEOSEOS M 400-4400 mm x 400 mm x 400 mm Aluminio, aleaciones de níquel, acero Maraging, acero inoxidable, titanio Ti64, titanio grado 2 DMLS y SLMEOSEOSINT M 280250 mm x 250 mm x 325 mm EOS MaragingSteel MS1

EOS CobaltChrome MP1

EOS StainlessSteel GP1

EOS StainlessSteel PH1

EOS StainlessSteel 316L

EOS Titanium Ti64

EOS Titanium Ti64ELI

EOS Aluminium AlSi10Mg

EOS NickelAlloy IN718

EOS NickelAlloy IN625

EOS Aleación de níquel HX DMLS y SLMEOSPRECIOUS M 08080 x 80 x 95 mm Aleaciones de oro, plata, platino y paladio DMLS y SLM Renishaw RenAM250250 mm x 250 m m x 300 mmTi6Al4V ELI

AlSi10Mg

Acero inoxidable 316L

Aceros para herramientas

Aleaciones de níquel

Aleación de cromo cobalto. DMLS &SLMRenishawRenAM400250 mm × 250 mm × 300 mmTi6Al4V ELI

AlSi10Mg

Acero inoxidable 316L

Aceros para herramientas

Aleaciones de níquel

Aleación de cromo cobalto. DMLS &SLMRenishawRenAM 500M250 mm × 250 mm × 350 mmTi6Al4V ELI

AlSi10Mg

Acero inoxidable 316L

Aceros para herramientas

Aleaciones de níquel

Aleación de cromo cobalto. DMLS &SLMRenishawRenAM 500Q250 mm x 250 mm x 350 mmTi6Al4V ELI

AlSi10Mg

Acero inoxidable 316L

Aceros para herramientas

Aleaciones de níquel

Aleación de cromo cobalto. Soluciones DMLS y SLMSLM SLM 125125 x 125 x 75 Acero inoxidable

Acero para herramientas

Cobalto-cromo

Inconel

Aluminio

Titanio Soluciones DMLS y SLMSLM SLM 280 2.0280 x 280 x 350 Acero inoxidable

Acero para herramientas,

Cobalto-Cromo

Súper aleaciones

Aluminio

Titanio Soluciones DMLS y SLMSLM SLM 500500 x 280 x 325 Aleaciones de aluminio

Acero inoxidable

Herramienta Acero

Titanio

Inconel

Cobalto-Cromo DMLS y SLMConcept Laser (aditivo GE) Mlab cusing50 x 50 x 80 mm Acero inoxidable

Bronce

Oro

Aleación de plata

Aleación de cobalto-cromo DMLS y SLMConcept Laser (aditivo GE) Mlab cusing R50 x 50 x 80 mm Acero inoxidable

Bronce

Oro

Aleación de plata

Aleación de cobalto-cromo

Titanio y aleaciones de titanio DMLS y SLMConcept Laser (aditivo GE) Mlab cusing 200R100 x 100 x 100 mm Acero inoxidable

Aluminio

Aleación de titanio

Titanio comercialmente puro grado 2

Acero maraging

Bronce

Acero inoxidable,

Aleación a base de níquel

Aleación de cobalto-cromo DMLS y SLMConcept Laser (aditivo GE) M1 cusing 250 x 250 x 250 mm Acero inoxidable

Acero para herramientas Maraging,

Acero inoxidable para herramientas

Aleaciones a base de níquel

Aleaciones de cobalto-cromo DMLS y SLMConcept Laser (aditivo GE) M2 cusing250 x 250 x 350 mm Acero inoxidable

Aleaciones de aluminio

Aleaciones de titanio

Titanio puro Grado 2

Acero Maraging

Acero endurecido por precipitación resistente a la corrosión

Acero inoxidable endurecido por precipitación

Aleaciones a base de níquel

Aleaciones de cobalto-cromo DMLS y SLMConcept Laser (aditivo GE) M2 cusing Multilaser 250 x 250 x 350 mm Acero inoxidable

Aleaciones de aluminio

Aleaciones de titanio

Titanio puro

Acero maraging

Acero endurecido por precipitación

Aleaciones a base de níquel

Aleaciones de cobalto-cromo DMLS y SLMConcept Laser (GE Aditivo) M LINE FACTORY 500 x 500 x hasta 400 mm Aleaciones de aluminio

Aleaciones de titanio

Aleación a base de níquel

Aleación de cobalto-cromo DMLS y SLMConcept Laser (GE Additive ) X LINE 2000R800 x 400 x 500 mm Aluminio (AlSi10Mg)

Aleación de titanio (TiAl6V4)

Aleación a base de níquel EBMArcam (Aditivo GE) Arcam EBM A2X200x200x380 mmTiAl,

Aleación de níquel 718 EBMArcam (Aditivo GE ) Arcam EBM Q10plus200 x 200 x 180 mm Titanio Ti6Al4V

Cobalto-cromo EBMArcam (aditivo GE) Arcam EBM Q20plus350 x 380 mm Titanio Ti6Al4V

Cobalto-cromo EBMArcam (aditivo GE) Arcam EBM Spectra H250 x 250 aluminio x 430 mm Titanio )

Aleación 718. DMLS &SLMSismamysint100100 mm x h100 mm Cobalto Cromo

Metales preciosos

Bronce

Aleaciones de acero

Aleaciones de níquel

Cobre puro

Cobre aleaciones

Titanio

Aleaciones de aluminio DMLS y SLMSismamysint300300 x 400 mm Metales preciosos

Bronce

Cobalto Cromo

Acero inoxidable

Acero Maraging

Aleaciones de níquel

Aleaciones de aluminio

Titanio DMLS y SLMDMG MoriLASERTEC 30 SLM 2.a generación 300 x 300 x 300 mm Aluminio

Titanio

Acero para herramientas

Cobalto-cromo

Inconel DMLS y SLMXact MetalXM200C127x 127 x 127 mm Acero inoxidable,

Super Aleaciones,

Cromo cobalto,

Hastelloy® X,

Aceros para herramientas DMLS y SLMXact MetalXM200S 127 x 127 x 127 mm Aluminio Si10Mg,

Bronce,

acero inoxidable,

superaleaciones,

cromo cobalto,

Hastelloy® X,

titanio Ti64,

aceros para herramientas DMLS y SLMXact MetalXM300C254 x 330 x 330 mm Acero inoxidable,

Super Aleaciones,

Cromo cobalto,

Hastelloy® X,

Aceros para herramientas,

Bronce DMLS y SLMAddUpFormUp ™ 350350 x 350 x 350 mm Aceros inoxidables ,

Aceros Maraging,

Aleaciones de níquel,

Aleaciones de titanio,

Aleaciones de aluminio DMLS &SLMTRUMPFTruPrint 1000100 mm x 100 mm Altura Aceros inoxidables,

Aceros para herramientas,

Aluminio,

A base de níquel,

Cobalto-cromo,

Cobre,

Titanio,

Aleaciones de metales preciosos DMLS &SLMTRUMPFTruPrint 3000300 mm x 400 mm Altura Aceros inoxidables,

Aceros para herramientas,

Aluminio,

A base de níquel,

Cobalto-cromo,

Cobre,

Titanio,

Pre cious metal alloys

Bronze DMLS &SLMTRUMPFTruPrint 5000300 mm x 400 mm HeightStainless steels,

Tool steels,

Aluminum,

Nickel-based,

Cobalt-chrome,

Copper,

Titanium,

Precious metal alloys DMLS &SLMVELO3DSapphire315 mm diameter x 400 mmInconel 718, Titanium (6Al4V) DEDSciakyEBAM® 68711 x 635 x 1600 mmTitanium

Titanium alloys

Inconel 718, 625,

Tantalum,

Tungsten,

Niobium,

Stainless Steels (300 series),

Aluminum,

Steel Zircalloy,

Copper Nickel,

Nickel Copper DEDSciakyEBAM® 881219 x 89 x 1600 mmTitanium

Titanium alloys

Inconel 718, 625,

Tantalum,

Tungsten,

Niobium,

Stainless Steels (300 series),

Aluminum,

Steel Zircalloy,

Copper Nickel,

Nickel Copper DEDSciakyEBAM® 1101778 x 1194 x 1600 mmTitanium

Titanium alloys

Inconel 718, 625,

Tantalum,

Tungsten,

Niobium,

Stainless Steels (300 series),

Al uminum,

Steel Zircalloy,

Copper Nickel,

Nickel Copper DEDSciakyEBAM®1502794 x 1575 x 1575 mmTitanium, Titanium alloys, Inconel 718, 625, Tantalum, Tungsten, Niobium, Stainless Steels (300 series),

Aluminum, Steel Zircalloy, Copper Nickel, Nickel Copper DEDSciakyEBAM® 3005791 x 1219 mm x 1219 mmTitanium, Titanium alloys, Inconel 718, 625, Tantalum, Tungsten, Niobium, Stainless Steels (300 series),

Aluminum, Steel Zircalloy, Copper Nickel, Nickel Copper DEDOptomecLENS 450100 x 100 x 100 mmTitanium, Nickel, Tool Steel, Stainless Steel, Refractories, Composites, Cobalt, Aluminium, Copper DEDOptomecLENS MR-7300 x 300 x 300 mmTitanium, Nickel, Tool Steel, Stainless Steel, Refractories, Composites, Cobalt, Aluminium, Copper DEDOptomecLENS 850-R900 x 1500 x 900 mmTitanium, Nickel, Tool Steel, Stainless Steel, Refractories, Composites, Cobalt, Aluminium, Copper DEDOptomecLENS 860 Hybrid860 x 600 x 610 mmTitanium, Stainless Steel, Tool Steel, Inconel DEDOptomecLENS C S 600600 x 400 x 400 mmInconel Alloys, Stainless Steels, Titanium Alloys DEDOptomecLENS CS 800800 x 600 x 600 mmInconel Alloys, Stainless Steels, Titanium Alloys DEDBeAMModulo 250400 x 250 x 300Titanium Alloys, Steels, Nickel Alloys, Cobalt Alloys, and more DEDBeAMModulo 400650 x 400 x 400Titanium Alloys, Steels, Nickel Alloys, Cobalt Alloys, and more DEDBeAMMagic 8001200 x 800 x 800Titanium Alloys, Steels, Nickel Alloys, Cobalt Alloys, and more DEDInnsTekMX-600450 x 600 x 350 mmInconel, Steel DEDInnsTekMX-10001,000 x 800 x 650 mmInconel, Steel DEDInnsTekMX-Grande4,000 X 1,000 X 1,000 mmInconel, Steel DEDDMG MoriLASERTEC 65 3D735 x 650 x 560 mm Metal Binder JettingExOneM-Flex400 x 250 x 250 mmStainless steel, bronze, tungsten Metal Binder JettingExOneM-Print800 x 500 x 400 mmStainless steel (420 and 316) Metal Binder JettingExOneInnovent+160 x 65 x 65 mmStainless steel Metal Binder JettingExOneX1 25 PRO400 x 250 x 250 mmSteel (136L, 304 L and 17-4PH), Stainless steels, Inconel 718 and 625, M2 and H11 tool steels, Cobalt chrome, Copper, Tungsten carbide cobalt Metal Binder JettingDigital MetalDM P2500203 x 180 x 69 mmStainless steel (316L, 17-4PH), Titanium Ti6Al4V Metal Binder JettingHPMetal Jet430 x 320 x 200 mmStainless steel powders (developed for metal injection molding) Metal Binder JettingDesktop MetalProduction System337 x 337 x 330 mmAluminium, titanium, high-performance alloys Material ExtrusionDesktop MetalStudio System300 x 200 x 200 mmAlloy steel, Aluminium Carbide, Copper, Heavy alloy, High performance steel, Magnetics, Stainless steel, Super alloy, Titanium, Tool steel Material ExtrusionMarkforgedMetal X300 x 220 x 180 mmStainless Steel, Aluminum, Tool Steel, Inconel, Titanium

Industrial Applications

Metal 3D printing has found its niche in a number of industries, with players in the aerospace, automotive and medical industries at the forefront of driving innovation with the technology.

In this section, we take a look at the most common applications for the technology, as well as key use cases that have unlocked the benefits of metal 3D printing.

Industry Common applications Aerospace Fuel injectors, blades, combustor liners, rocket engine manifolds, brackets, functional prototypes Automotive Air ducts, brackets, uprights, knuckles, turbochargers, suspension assemblies, transmission plates, brake calipers, manifolds Medical and dental Custom-fit dental restorations, such as stages, crowns, and bridges; customised orthopaedic implants (hip, knee, and spinal), surgical tools Industrial goods Tool inserts with conformal cooling channels, industrial pump components, bearings, stators, heat exchangers, impellers, tooling repair

Aerospace

The aerospace industry has been a huge pioneer of metal 3D printing. By using the technology, aerospace companies hope to produce more efficient, lightweight aircraft parts to improve aircraft performance.

Within the aerospace industry, metal 3D printing is used in a range of applications, from functional prototypes to tooling, replacement parts and structural aircraft components.

General Electric

A great example is General Electric (GE), which is extensively using metal 3D printing to make and develop new products. GE’s subsidiary, GE Aviation, is producing fuel nozzles for the LEAP family of jet engines, with an aim to manufacture 100,000 fuel nozzles by 2020.

Having achieved the milestone of 30,000 3D-printed fuel nozzles in October 2018, GE looks like it’s well on its way to fulfilling this goal.

Using advanced design tools and Electron Beam Melting technology, GE’s engineers were able to create a fuel nozzle 25% lighter and 15% more fuel efficient than its traditionally produced counterpart.

The breakthrough in this case is that the fuel nozzle was printed as a single unit, whereas previous models incorporated 20 separate parts which needed to be subsequently assembled.

But GE has not stopped here. The company is also building its GE Catalyst, an advanced turboprop engine that has more than a third of its components 3D printed in various metals.

Similar to its fuel nozzles, the engineers behind the turboprop have achieved considerable part consolidation, reducing the number of parts produced from 855 to just 12. A redesign will also help to reduce the fuel burn of an engine by as much as 20%.

Automotive

Automakers have been using 3D printing since the technology’s early days — Ford Motor Company, for example, notably bought the third 3D printer ever made.

For many years, metal 3D printing has proved to be a cost-effective tool for prototyping and producing jigs and fixtures. However, advancements with the technology mean that more opportunities are opening up for end-part production.

Automotive companies can use metal 3D printing to create lightweight metal parts, leading to enhanced vehicle performance and lower fuel consumption. This is particularly beneficial for the motorsports industry, where 3D-printed car parts can offer racing teams significant performance advantages.

Another area of interest for the industry is also using 3D printing to produce spare parts that are typically produced in low volumes. 3D printing spare parts on demand enables automakers to receive parts at the point of need, reducing inventory costs and increasing agility.

BMW

BMW is another company using 3D printing extensively. Most notably, the company has recently moved into the series production of a 3D-printed metal component for its 2018 BMW i8 Roadster vehicle.

Using topology optimisation, designers were able to optimise the vehicle’s roof bracket — a fixture for the folding/unfolding mechanism of the vehicle’s soft top. 3D printed in aluminium alloy powder (AlSi10Mg), the new roof bracket is 44% lighter than its conventionally made counterpart.

Furthermore, engineers optimised the design of the bracket to eliminate support structures. By doing so, the team was able to increase throughput from 51 to 238 of these parts per platform. This makes BMW’s roof bracket the first automotive component to be mass-produced with the help of metal 3D printing.

Bugatti

An exciting application of metal 3D printing comes from luxury car manufacturer, Bugatti. The French automaker has developed a 3D-printed brake caliper to be used on its Bugatti Chiron supercar.

An essential part of the braking system, the brake caliper has been made lighter and stronger thanks to 3D printing. Measuring 41 x 21 x 13.6 cm, the part took 45 hours to print using SLM technology and titanium powders.

By using 3D printing, Bugatti also achieved a 40% weight reduction for the caliper, when compared to machined aluminium alternative.

In 2018, the company successfully tested the brake caliper, proving that it can meet extreme strength, stiffness and temperature requirements.

Audi

Audi presents a different business case for metal 3D printing. In this case, the German automaker is using the technology to produce spare parts that are in low demand.

Metal 3D printing allows Audi to produce these parts on demand, producing and supplying spare parts as they are needed. This in turn greatly simplifies logistics and warehousing.

Audi identified that smaller, complex components would be most suited for metal 3D printing. A good example of a component is water adapters, which Audi is already producing for the Audi W12 engine. The company says that the load capacity of the components is comparable to that of parts manufactured using traditional methods.

Medical

In the medical field, metal 3D printing allows highly customised medical devices, like orthopedic implants, to be created.

It’s far from unusual for off-the-shelf orthopaedic implants to be used for replacement surgeries. However, prefabricated implants can sometimes cause problems after the surgery as they don’t always fit properly.

To avoid this, 3D printing is increasingly being used to create customised, patient-specific implants with improved functionality.

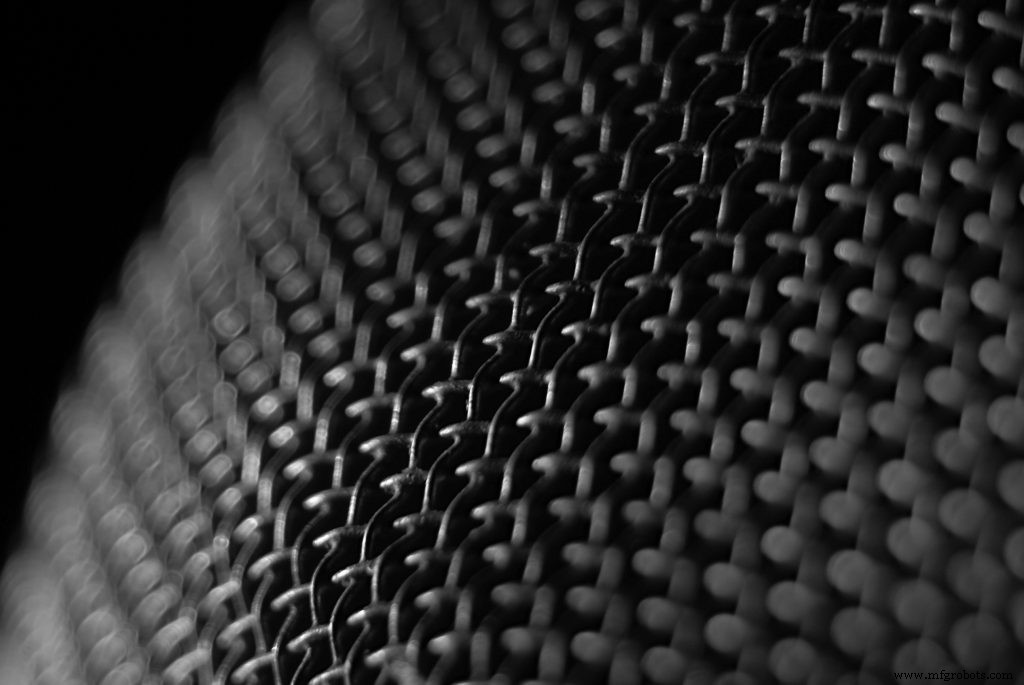

For example, implants can be designed with improved porosity and surface texture, facilitating the growth of the tissue around the implant. This level of complexity can only be achieved with 3D printing. SmarTech Publishing predicts that more than 2 million implants will be 3D printed in metal by 2025.

Additionally, metal 3D printing can be used to create hip and knee joint replacements, cranial reconstruction implants and spinal implants.

Lima Corporate

Italian medical device manufacturer Lima Corporate has been bringing additively manufactured hip implants to market for 10 years, using Electron Beam Melting (EBM) technology.

The company developed a technology for 3D printing biocompatible titanium in cellular solid structures that resemble natural bone. Such structures are used to coat an implant, allowing it to be better integrated with human tissue.

The technology is said to have helped almost 100,000 patients, enabling better implant performance and outcomes.

Industrial Goods

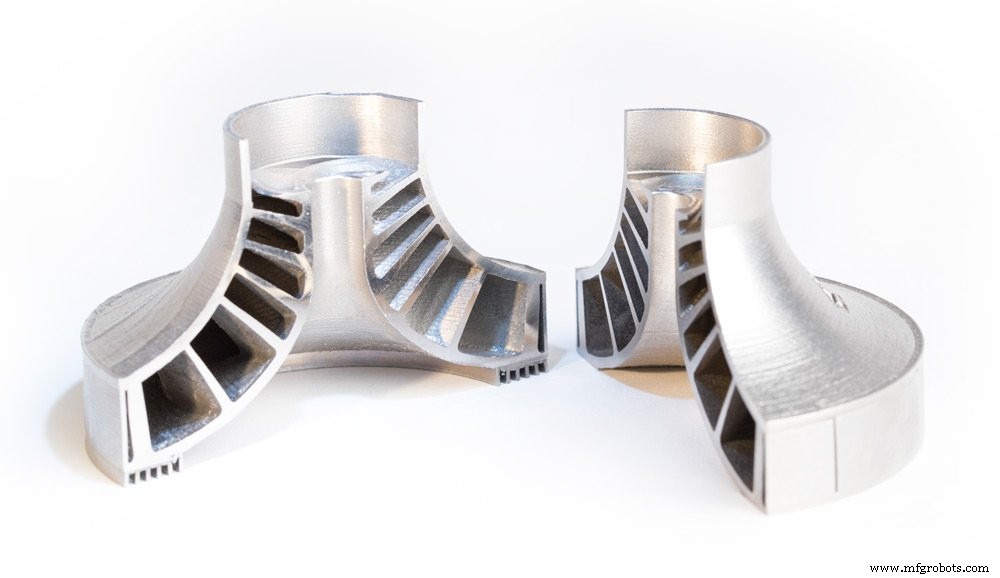

When it comes to the design and manufacture of tooling equipment, 3D printing can empower engineers to overcome traditional limitations. This can mean being able to create a mould or core in a matter of days instead of months, significantly reducing lead times.

Within the injection moulding industry, moulds are typically CNC-machined. Here, production costs can range from from $20,000 to hundreds of thousands of dollars. Lead times can last between 2 to 4 months. Additionally, moulds can often require multiple design iterations to achieve the final design, a costly and time-intensive process.

However, metal 3D printing can overcome these inefficiencies in several ways. First, the technology enables rapid design iterations, enabling changes to be made with relative ease.

Second, the performance of tooling aids and components can be enhanced with additive manufacturing.

For example, conformal cooling channels, lattice structures, and complex core/cavity shapes, which are too expensive or impossible to manufacture traditionally, can be factored into a mould design and 3D printed.

Conformal cooling channels are particularly beneficial as they help to achieve more homogenous heat transfer within the mould, compared to traditionally drilled straight-line cooling channels, resulting in greater cooling characteristics.

GW Plastics 3D prints moulds with conformal cooling

GW Plastics, US-based mould maker, has invested in hybrid metal 3D printing with the goal of building injection moulds with conformal cooling. One of the key reasons for this investment is faster cycles and better part quality enabled by 3D-printed moulds.

In fact, the company says 3D-printed moulds can save up to 30% of the cycle time by reducing cooling time. Furthermore, metal 3D printing allows GW Plastics to print a mould as a single piece, thus eliminating the need to assemble multiple components.

Post-processing

Post-processing is an unavoidable step when 3D printing metal parts. Post-processing helps to improve the mechanical properties, geometrical accuracy and aesthetics of a part, ensuring that a part meets the required design specifications.

Before printing your part, it’s important to understand the various post-processing methods that can be used to finish a metal part.

In this section, we’ll be looking at some of the main post-processing steps that can help to achieve the necessary finish for metal 3D-printed parts.

Stress relief

High temperatures and subsequent cooling are a common occurrence during the metal 3D printing process. However, when a metal part is subjected to such extreme temperature changes, this can lead to residual stress.

To avoid deformations that can occur as a result of a build-up of residual stress, parts produced with powder bed processes must undergo a stress relieving cycle. The number of stress relief cycles depends on the metal or alloy used to produce a part.

In order to protect the surface of a part from oxidation, the stress relieving heat treatment takes place in an inert (typically argon) atmosphere. Parts are typically heat treated while still attached to the build platform.

During the stress relieving cycle, the whole platform is placed in a furnace, where the part is heated to a temperature range between 550-675°C for 1 to 2 hours and then cooled down slowly. Stress corrosion cracking can also be reduced through this stress relief process.

Hot Isostatic Pressing (HIP)

Secondary heat treatment like Hot Isostatic Pressing (HIP) helps to improve the microstructure and mechanical properties of a metal part.

With HIP, high temperatures (up to 2200ºC) and isostatic inert gas pressure (from 100 to 3100 bar) are applied to a part to achieve the highest possible density, reduce porosity and eliminate internal voids.

The HIP treatment of metal parts results in optimum mechanical properties that can be compared with wrought and cast alloys.

Important to note is that the natural cooling in an HIP system can take between 8 and 12 hours. However, HIP systems powered by uniform rapid cooling technologies have been developed, allowing for the parts to be cooled from 1,260 to 300°C in less than 30 minutes.

Powder removal

With powder bed processes, a printed part is encapsulated in the unused powder which needs to be removed once the printing process is complete. The excess powder can be removed manually or automatically with the help of specialised equipment, and then recycled for later use.

The removal of any unmelted powder trapped inside a part should also be taken into consideration. For this reason, at least two escape holes should be factored into the design to help easily remove powder after printing.

Part removal

Once a part has been printed, it will need to be removed from the build platform. Build plates are then machined separately to remove excess material and return them to a usable state.

Wire Electrical Discharge Machining (WEDM) is the process of choice for cutting metal parts away from their build plates. WEDM involves creating electrical dischargers, releasing sparks which rapidly cut away material. Although the process is comparatively slow and used only with electrically conductive metals , it leaves a clean, smooth surface.

Cutting parts away with a bandsaw is another, considerably faster method. However, the process lacks the precision of wire EDM. However, if a part is going to be CNC machined afterwards, this precision can be sacrificed in favour of a faster post-processing time.

Support removal

Support structures are often considered a necessary evil when it comes to 3D printing, and this is particularly the case with metals.

Powder bed fusion technologies, like SLM and DMLS, will always require supports to ensure that they are anchored to the base plate and to mitigate the effects caused by residual stresses.

These supports are typically made from the same material as the part itself and help to minimise defects such as warping or cracking resulting from the high processing temperatures.

Supports are typically removed with the help of CNC machining. However, it’s a good practice to design as few supports as possible. In the Designing for Metal 3D printing section, we look at some of the ways to reduce the amount of support structures.

Surface finishing

As we’ve seen, a metal part that has just been printed won’t have the necessary properties required of the finished part. To achieve a smooth finish for a metal part, there are a number of common surface finishing techniques, including machining, sand blasting, media blasting and polishing.

For example, metal polishing can be used to achieve a ‘mirror-like’ finish for your part. Typically, polishing will be required before other surface treatments are conducted, in order to prevent corrosion and improve the appearance of the part. Applications are typically in the aerospace and automotive industries, as well as medical.

Abrasive blasting methods, such as sandblasting, bead blasting and media blasting, involves an abrasive material being forcibly sprayed onto a part to achieve a smooth surface.

Designing for Metal 3D Printing

Key Considerations

Metal additive manufacturing gives us the freedom and flexibility to produce parts with complex shapes and intricate features. However, as with any technology, it does have its own set of capabilities and limitations. Understanding the basics of design for metal 3D printing is therefore crucial to obtain a successful print.

Below are some of the key considerations to keep in mind when designing for metal 3D printing.

1. Wall Thickness

Choosing the right wall thickness can make the difference between a successful and a failed print.

As a general rule of thumb, it’s recommended to design walls with a minimum wall thickness of 0.4mm.

It’s also important to ensure that the wall thickness of your parts are not too thin or thick, as this can result in deformation during the printing process or cause damage after removal from the build plate.

In the case of thick walls, the mass can be minimised by applying lattice or honeycomb structures, making the overall printing process cheaper and faster.

2. Support structures

While it’s ideal to design a part with the minimum amount of supports necessary, support structures will virtually always be required with metal 3D printing technologies (except for DED).

Supports play two main roles:first, they are used to anchor a metal part to the base plate to draw away heat, which could otherwise cause residual stresses and build failures.

Second, supports are required to successfully print complex features such as holes, angles and overhangs. For these features, angle measures should be noted:overhangs with an angle less than 45° will require supports.

For features located inside a part, such as horizontal holes along the X or Y axis, it’s generally recommended to design angled support structures.

Angled supports can help maintain a solid connection with the printing bed while minimising the amount of contact the supports have with your part’s surface area. This will make post-processing much easier.

Finally, make sure to check that all support structures will be accessible after printing. Any supports that are difficult to reach will be hard to remove cleanly.

3. Overhangs and Self-Supporting Angles

Overhangs are unsupported downward-facing surfaces, and will need to be carefully considered when designing a part.

Large overhangs (typically over 1mm) will require support structures to prevent them from collapsing during the printing process. The maximum length of an unsupported horizontal overhang is typically 0.5mm, and it is important to keep your overhangs below this length.

If your design requires overhangs, you can also design fillets and chamfers under the downfacing surfaces to make the overhang self-supporting.

Angled features can be designed self-supporting. For this, the angle of a feature should not be less than 45°.

4. Part Orientation

Part orientation is another critical consideration with metal 3D printing. Experimenting with the orientation of your part is the best way to minimise the amount of support structures needed.

For example, if you want to make a metal part with hollow tubular features, a horizontal orientation will take up more space, while a vertical or angled orientation will save space and reduce the amount of supports needed.

Part orientation is also important in determining the accuracy and surface roughness of a part. When selecting your part orientation, keep in mind that downward and upward facing surfaces will have different surface roughness (so-called down-skins tend to have inferior surface finish). If you want to produce detailed features with the best accuracy, make sure to orientate these on the upward facing surface of the part.

5. Channels and Holes

Metal additive manufacturing is notable for its ability to produce parts with internal complex channels for improved fluid flow and holes. A general rule of thumb is to not design such features under 0.4mm in powder-bed processes and under 0.2mm in Metal Binder Jetting. Holes and tubes larger than 10mm in diameter will require support structures.

Keep in mind that perfectly round horizontal holes are still a challenge to 3D print. Consider redesigning such shapes into a self-supporting teardrop or diamond shape.

Additionally, if you are designing a hollow part, you need to factor in the design escape holes to ensure the removal of the unmelted powder. A recommended diameter for escape holes is 2-5mm.

Conclusion

Metal 3D printing:a viable manufacturing technology

Metal 3D printing is emerging as a viable manufacturing technology, as advancements across the spectrum of hardware, materials and software continue to be made.

The technology could help to drive new business models and product development strategies by enabling economic low-volume and on-demand production, innovative design possibilities and, of course, mass customisation.

Of course, it will take some time for companies to become fully confident with the technology. However, an increase in knowledge sharing and education will not only help to further the potential of metal 3D printing, but will also spur a wider adoption of the technology across industries.

Discover More Metal 3D Printing Resources:

Expert Interviews

Digital Alloys CEO Duncan McCallum on Joule Printing and the Future of Metal 3D Printing

HP’s Global Head of Metals on the Impact of HP Metal Jet

ANSYS’ Chief Technologist on Achieving Metal 3D Printing Success with Simulation

Sintavia President Doug Hedges on Achieving Serial Production with Metal 3D Printing

APWORKS CEO Joachim Zettler on Finding the Right Business Case for Metal 3D Printing

SmarTech Analysis’ Scott Dunham on the Future of Metal 3D Printing, Service Bureaus and the AM Materials Market [Part Two]

MELD Manufacturing CEO Nanci Hardwick on Fulfilling the Potential of Metal Additive Manufacturing

3DEO’s President Matt Sand on Taking Metal 3D Printing Into High-Volume Production

VELO3D’s VP of Technology Partnerships on Expanding the Capabilities of Metal 3D Printing

Metal 3D Printing Technologies

Metal 3D Printing:Where are We Today?

All You Need to Know About Metal Binder Jetting

Metal 3D Printing:What is Direct Energy Deposition?

An Introduction to Electron Beam Melting

An Introduction to Wire Arc Additive Manufacturing

Your Guide to the Top DMLS Machines [2018]

Designing for Metal 3D Printing

6 Important Design Considerations for Metal 3D Printing

Making Metal Parts Lighter with Metal 3D Printing

Metal 3D printing Materials

Why Materials are the Key to Metal 3D Printing Success:Expert Interview with voestalpine’s Armin Wiedenegger

3D Printing Precious Metals – a New Approach?

Scalmalloy:The Latest High-Performance Material for Metal 3D Printing

A Quick Guide to 3D Printing Metals

A Guide to 3D Printing With Titanium

Metal 3D Printing Challenges

5 Common Problems Faced with Metal 3D printing – and How You Can Fix Them

Quality Assurance for Metal 3D Printing:Solving 3 Common Challenges

Metal 3D Printing Applications

5 Innovative Use Cases for Metal 3D Printing

How Can 3D Printing Benefit Metal Casting? Here Are 3 Ways

Impresión 3d

- Guía para principiantes sobre impresión 3D de silicona

- Una breve guía para la impresión 3D con Binder Jetting

- Una guía completa para la impresión 3D con inyección de material

- Impresión 3D de TPU:una guía para la impresión 3D de piezas flexibles

- Impresión 3D interna frente a subcontratación:la guía definitiva

- 5 casos de uso innovadores para la impresión 3D en metal

- Cómo hacer que las piezas de metal sean más ligeras con la impresión 3D de metal

- Estructuras de soporte de impresión 3D:una guía completa

- Una guía para la impresión 3D con titanio

- La guía completa para la impresión 3D

- Guía de selección de materiales de impresión 3D