Una guía para principiantes sobre la fundición de metales

Una descripción general de la fundición de metales en una fundición

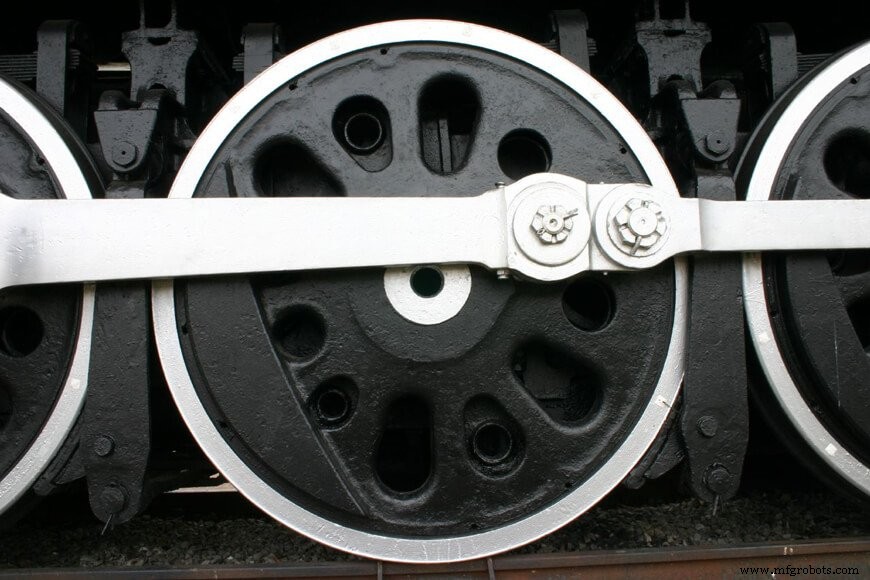

Nuestras vidas están llenas de productos de metal fundido. Muchos de los objetos de metal que damos por sentado (ruedas de tren, enganches de remolque, postes de luz, equipos industriales a gran escala e incluso esculturas) se funden en una fundición. La gran cantidad de aplicaciones diferentes para el metal fundido demuestra su versatilidad:el metal se puede moldear en componentes metálicos complejos y duraderos con un mecanizado o soldadura mínimos, lo que reduce la necesidad de mano de obra costosa. Más importante aún, las fundiciones de fundición de metales se han convertido en un importante usuario de chatarra reciclada, tomando objetos metálicos obsoletos y transformándolos en productos útiles.

¿Qué es la fundición de metales?

La fundición es un proceso que crea formas sólidas de metal (fundiciones) al llenar los huecos en los moldes con metal líquido y luego dejar que el objeto se enfríe. Los pasos básicos involucrados en la fabricación de piezas fundidas son la creación de patrones, el moldeado, la fusión y el vaciado, el enfriamiento, el desmoldado y la limpieza, el tratamiento térmico y la inspección.

Patronaje

En términos de fundición, un “patrón” es una réplica del objeto que se va a fundir y que se utiliza para dar forma a la cavidad del molde. Se pueden fabricar con una amplia gama de materiales, como madera, metal o plástico. La creación de patrones es el proceso para producir estos patrones. Debido a que el patrón determina la forma de fundición, una fundición no puede ser mejor que el patrón a partir del cual está hecha. Para producir una fundición de calidad, es esencial que el patrón se diseñe, construya y termine cuidadosamente.

Las principales funciones de un patrón son:

- dar forma a la cavidad del molde

- acomodar las características del metal fundido

- proporcionar dimensiones precisas

- proporcionar un medio para introducir metal líquido en el molde (el sistema de inyección)

A medida que se solidifica, el metal tiende a contraerse y/o distorsionarse (en diversos grados según el metal fundido). El patrón está diseñado con tolerancias de contracción y distorsión incorporadas para compensar. También debe construirse con una conicidad en las paredes verticales, llamada calado, que es necesaria para extraer el patrón sin perturbar las paredes del molde.

Las piezas fundidas huecas se pueden crear con el uso de un núcleo, una pieza adicional de arena o metal que da forma a los orificios y pasajes internos de una pieza fundida. Cada núcleo se coloca en el molde antes de verter el metal fundido. Para mantener cada núcleo en su lugar, el patrón tiene huecos llamados estampados de núcleo donde el núcleo se puede anclar en su lugar.

Moldura

El moldeo es el proceso de preparación de un molde para recibir metal fundido. Hay dos tipos distintos de procesos de molde:reutilizables y no reutilizables.

Como sugiere el nombre, los moldes reutilizables se pueden usar repetidamente. El proceso de fundición no rompe el molde durante el proceso de solidificación y enfriamiento del metal. Los moldes reutilizables suelen estar hechos de metal.

Por el contrario, los moldes no reutilizables son objetos temporales que se destruyen durante el proceso de solidificación y enfriamiento del metal. El método de molde no reutilizable más utilizado es la fundición en arena, un proceso en el que arena especialmente tratada (arena “verde”) se apisona alrededor del modelo y se coloca en un soporte (matraz). Luego se retira el patrón, se colocan los núcleos en su lugar y se establece el sistema de entrada para guiar el metal fundido hacia el molde.

Cada una de estas categorías generales de métodos de moldeo tiene muchos subtipos especializados optimizados para diferentes metales de fundición y varios niveles de complejidad del patrón. Dichos métodos incluyen el moldeado por aguanieve, el moldeado a presión, el moldeado en cáscara y el moldeado por inversión.

Derretir y Verter

Hay dos categorías de metales con los que se fabrican las piezas fundidas:ferrosos (metales que contienen hierro) y no ferrosos (metales que no contienen hierro). Las aleaciones ferrosas incluyen acero, hierro maleable y hierro gris. Las aleaciones no ferrosas más comúnmente utilizadas en la fundición son el aluminio y el cobre; sin embargo, las aleaciones a base de magnesio, níquel y titanio a veces se utilizan para aplicaciones especializadas.

Los metales que se van a fundir y moldear (generalmente una mezcla de chatarra reciclada y metales de aleación) se cargan para “cargar” el horno. Una vez dentro del horno, el metal se somete a temperaturas extremadamente altas hasta que se alcanza el punto de fusión (a menudo por encima de los 2500 grados Fahrenheit [1370 °C]). Son necesarios hornos especializados para alcanzar temperaturas tan elevadas.

Los dos tipos dominantes de hornos de fusión empleados por las fundiciones son el arco eléctrico y la inducción.

El horno de arco eléctrico funciona como un proceso de fusión por lotes, produciendo lotes de metal fundido conocidos como "calores". El metal se funde suministrando energía eléctrica al interior del horno a través de electrodos de grafito. Los quemadores de oxicombustible y las lanzas de oxígeno suministran energía química adicional. Se inyecta oxígeno para eliminar las impurezas y otros gases disueltos durante el proceso de fusión. A medida que el metal se derrite, se forma escoria y flota hacia la parte superior del metal fundido; la escoria, que a menudo contiene impurezas indeseables, se elimina antes de la extracción (el proceso de eliminación del metal del horno).

Un horno de inducción transfiere energía eléctrica por inducción:una fuente eléctrica de alto voltaje de una bobina primaria induce una corriente alta y de bajo voltaje en la carga de acero o bobina secundaria. Los hornos de inducción son capaces de fundir y alear una amplia variedad de metales con una mínima pérdida de fusión; sin embargo, cuando se trata del refinamiento de metales, son menos capaces que los hornos de arco eléctrico.

Debido a sus respectivas fortalezas y debilidades, los hornos de arco eléctrico se usan más para fundir metales ferrosos, mientras que los hornos de inducción son más dominantes en aplicaciones no ferrosas.

Solidificación, expulsión y limpieza

Los crisoles, los brazos robóticos y las máquinas de vertido inducidas por gravedad se utilizan para mover el metal fundido de un lugar a otro. Los trabajadores metalúrgicos calificados también verterán metal fundido con cucharones. El metal fundido se vierte en el molde a través de un sistema de compuertas y elevadores; el metal se enfría y solidifica, adopta permanentemente la forma del interior del molde (vacío), que ocupa. Luego, la fundición se expulsa del molde o se retira de un molde de arena mediante sacudidas.

Las compuertas y elevadores que entregan metal fundido al interior del molde también se llenan de metal fundido en el proceso. El metal en el molde se solidifica junto con el metal en el sistema de compuerta y elevador, formando una sola pieza. Inmediatamente después de la eyección/sacudida, el metal de la compuerta y el sistema de guía todavía está adherido al cuerpo de fundición principal. Ese exceso de metal se elimina en el proceso de limpieza (comúnmente se usa un martillo picador o una sierra de cinta). Se utiliza una combinación de tambores giratorios, unidades de chorro de aire y lavadoras a presión para limpiar cualquier resto de arena o incrustaciones.

El molde resultante debe ser idéntico en forma y proporción al patrón original, aunque puede ser un poco más pequeño debido a la contracción del metal.

Tratamiento térmico e Inspección

Algunas fundiciones se utilizan en aplicaciones industriales exigentes:es posible que deban mantener su forma exacta en temperaturas bajo cero, resistir la corrosión en un ambiente húmedo o soportar un peso inmenso. El tratamiento térmico se utiliza para alterar las propiedades físicas del metal según las especificaciones requeridas.

El tratamiento térmico implica el uso de calentamiento y enfriamiento, a menudo a temperaturas extremas, para reducir la tensión en una pieza fundida y/o modificar las propiedades físicas del metal. La temperatura debe controlarse con precisión para lograr las propiedades físicas deseadas.

Antes de que una serie de producción de piezas de fundición pueda considerarse completa, se prueban sus propiedades físicas e integridad estructural. Los métodos de prueba que requieren la destrucción de la fundición que se está probando se conocen como pruebas destructivas, mientras que los que no dañan la fundición se clasifican como no destructivos.

Los métodos de prueba utilizados dependen de cuán exigentes sean las especificaciones. Para algunos productos puramente estéticos, solo se requiere una breve inspección visual para verificar la precisión dimensional, las grietas y el acabado de la superficie. Por otro lado, si se requiere que la fundición funcione en una capacidad industrial, se pueden probar exhaustivamente todas sus propiedades físicas (ductilidad, resistencia a la tracción, alargamiento, propiedades de impacto, dureza, etc.).

Vida útil y reciclaje

Una vez que una fundición ha pasado la inspección, se envía, vende y pone en servicio. Los productos de metal fundido, especialmente aquellos que se han sometido a un tratamiento térmico, son duraderos. Según la aleación de metal y la aplicación, su vida útil puede oscilar entre unos meses y varias décadas. Una vez que finaliza la vida útil de una fundición, el ciclo comienza de nuevo. Se recoge en un depósito de chatarra, se recicla y se transforma en un objeto nuevo.

¿Está interesado en obtener más información sobre la producción de piezas fundidas de metal personalizadas? Una comprensión más profunda del proceso de fundición de metales y cómo comunicar sus necesidades a una fundición de producción ayudará a garantizar que su proyecto de fundición tenga éxito.

Artículos relacionados:

- Casting en profundidad:la vida de una serie de casting

- Términos de fundición de metales

- Producción de acero fundido

- Hierro dúctil frente a hierro fundido

- Tratamiento térmico

Metal

- La guía para principiantes sobre sellos energizados por resorte

- La guía para principiantes de resortes de compresión

- La guía para principiantes sobre tornillos de doble punta

- La guía para principiantes sobre extremos de yugo

- La guía para principiantes sobre bisagras de cierre automático

- La guía para principiantes sobre resortes de extensión

- Una guía para principiantes sobre imanes flexibles

- Estándares de componentes plásticos:una guía para principiantes

- ¿Qué es Casting?- Definición| Tipos de fundición

- ¿Qué es un metal ferroso? – Una guía completa

- Guía de fundición de precisión