Estructuras de soporte de impresión 3D:una guía completa

Las estructuras de soporte son uno de los elementos más importantes para producir con éxito piezas impresas en 3D. Si bien una ventaja clave de la impresión 3D es su capacidad para crear geometrías intrincadas y de forma libre, gran parte de la libertad de diseño que ofrece la impresión 3D no sería posible sin el uso de estructuras de soporte.

Los soportes son vitales para prevenir la distorsión y el colapso dentro de una pieza, entre otros usos. En este tutorial, profundizaremos en el mundo de las estructuras de soporte, los requisitos de las diferentes tecnologías y cómo minimizar su uso.

¿Qué son las estructuras de apoyo?

Utilizadas con casi todas las tecnologías de impresión 3D, las estructuras de soporte ayudan a garantizar la capacidad de impresión de una pieza durante el proceso de impresión 3D. Los soportes pueden ayudar a prevenir la deformación de la pieza, asegurar una pieza a la cama de impresión y asegurar que las piezas estén unidas al cuerpo principal de la pieza impresa. Al igual que los andamios, los soportes se utilizan durante el proceso de impresión y luego se retiran.

Las piezas con características de diseño complejas como voladizos, agujeros y puentes son más difíciles de imprimir. Dado que es probable que estas características colapsen si no se admiten, las estructuras de soporte pueden ayudar a prevenir el colapso durante el proceso de impresión.

Los soportes también pueden funcionar como disipadores de calor en procesos en los que intervienen altas temperaturas, como es el caso de la impresión 3D de metales. Con las tecnologías de metal AM, las estructuras de soporte ayudan a alejar el calor de la pieza evitando las tensiones residuales que se producen debido a las altas temperaturas experimentadas durante el proceso de impresión.

¿Cuándo necesita estructuras de apoyo?

Casi todas las tecnologías de impresión 3D requerirán que considere las estructuras de soporte hasta cierto punto. Así que echemos un vistazo más de cerca a las diferencias entre los métodos de impresión 3D en el uso de soportes:

Tecnología Material utilizado ¿Se requiere asistencia? Estereolitografía (SLA) Fotopolímeros Sí Modelado por deposición fundida (FDM) Termoplásticos Sí Fusión selectiva por láser (SLM)

Sinterización directa por láser de metales (DMLS)

Deposición directa de energía (DED)

Fusión por haz de electrones (EBM)

Materiales metálicos

Sí Material Jetting Materiales en polvo Sí Binder Jetting Materiales en polvo No Sinterización selectiva por láser (SLS) Materiales en polvo No

Impresión 3D de metal

Fusión en lecho de polvo (SLM, DMLS, EBM)

Con las tecnologías de fusión de lecho de polvo metálico, las piezas impresas en 3D están rodeadas de polvo suelto. Sin embargo, estas tecnologías siempre requerirán soportes para asegurar que estén anclados a la placa base y para mitigar los efectos causados por tensiones residuales.

Se pueden agregar soportes al área de contacto entre la parte inferior de una placa impresa. parte y la cama de impresión, que es donde se encuentra la mayor concentración de tensión residual. Esto ayuda a alejar el calor de la pieza, minimizando así la distorsión térmica que puede provocar grietas, deformaciones, combaduras, delaminación y contracción.

Eche un vistazo a nuestra guía para problemas comunes que se enfrentan en la impresión 3D de metales para averiguar cómo evitar estos problemas.

Deposición directa de energía (DED)

Direct Energy Deposition cubre una serie de tecnologías de impresión 3D de metal que funcionan fundiendo y fusionando material para crear una pieza. Al igual que las tecnologías de fusión en lecho de polvo, las piezas impresas con DED siempre requerirán estructuras de soporte para garantizar la estabilidad de la pieza, la capacidad de impresión de características complejas y la disipación térmica.

Diseño

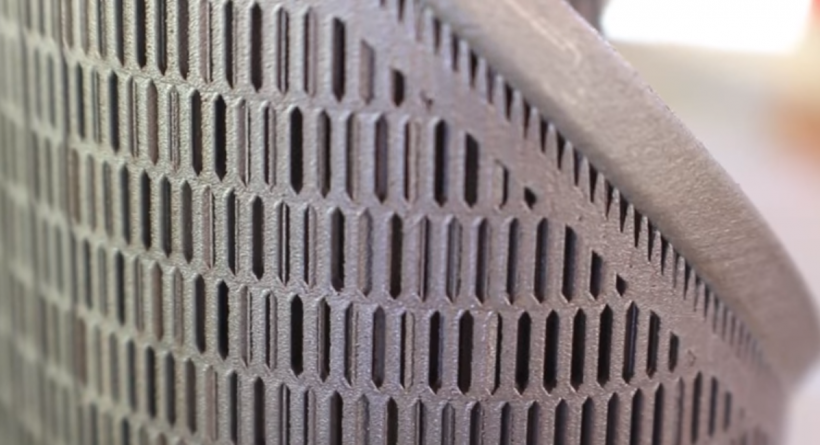

Al diseñar soportes para piezas producidas con técnicas de fusión en lecho de polvo, es importante asegurarse de que sean de fácil acceso, de lo contrario no se pueden quitar durante la etapa de posprocesamiento. Los soportes para piezas metálicas se imprimen generalmente como estructuras de celosía. De esta manera, actúan como un disipador de calor, transfiriendo el calor lejos de la pieza, permitiendo que se enfríe de una manera más controlada y evitando la distorsión, además de ahorrar costos de material y tiempo de construcción.

Agregar más soportes generalmente dará como resultado una pieza más precisa, pero esto también agregará mayores costos y tiempo de posprocesamiento.

Curiosamente, la empresa holandesa MX3D ha creado una herramienta de impresión 3D de metal que puede imprimir piezas metálicas sin soportes, combinando un brazo robótico multieje con una máquina de soldar.

Eliminación de soporte

La eliminación del soporte para piezas metálicas suele ser más difícil que los procesos basados en polímeros, y normalmente se necesitarán herramientas de corte. Además, si la apariencia de la pieza terminada es importante, las piezas de metal también requerirán un procesamiento posterior (por ejemplo, lijado) para lograr un acabado de superficie suave.

Estereolitografía (SLA)

La estereolitografía funciona mediante el uso de una fuente de luz para solidificar las resinas líquidas. Para esta tecnología, se requieren estructuras de soporte para sujetar de forma segura una pieza a la cama de impresión y evitar deformaciones.

Los soportes utilizados en SLA son muy delgados y, para ahorrar material, solo tocan ligeramente la pieza. Esto significa que son bastante fáciles de quitar manualmente, ya sea con la mano o con unos alicates. Sin embargo, dado que quitar los soportes puede dejar marcas en la pieza final, será necesario lijar para asegurar un acabado superficial suave.

Diseño

SLA se usa muy a menudo para aplicaciones donde se requiere una apariencia o un acabado de superficie suave, como prototipos visuales, moldes y audífonos. Si este es el caso, es importante diseñar su pieza para asegurarse de que las áreas orientadas hacia adelante de su impresión no estén en contacto con las estructuras de soporte. Aquí es donde entra en juego la orientación de la pieza.

La orientación de la pieza es una consideración importante en la etapa de diseño, ya que reorientar una pieza puede ayudar a reducir la cantidad de soporte necesario. Por ejemplo, la orientación horizontal de una pieza tubular ocupará más espacio y, por lo tanto, requerirá más soportes. Por el contrario, una orientación vertical de la misma pieza asegurará que la pieza esté unida a la placa de construcción con los soportes mínimos necesarios.

Modelado por deposición fusionada (FDM)

Con el modelado por deposición fundida, las piezas se crean extruyendo filamento calentado capa por capa. A medida que cada capa se enfría, se solidifica y se une con la capa anterior.

Diseño

Cada capa en el proceso FDM se imprime ligeramente sobresaliendo para que pueda expandirse más allá de su ancho de capa anterior. Esto significa que se pueden crear funciones con ángulos de hasta 45 ° sin soportes. Sin embargo, cuando una pieza FDM tiene un voladizo de más de 45 ° o incluye características como puentes y superficies sobresalientes de más de 5 mm, se necesitarán soportes. Los soportes FDM pueden adoptar la forma de una estructura de celosía o, alternativamente, una estructura en forma de árbol.

Eliminación de soporte

Una de las técnicas utilizadas para eliminar los soportes de las impresiones FDM es una solución soluble . Normalmente, las impresoras 3D FDM industriales (con dos cabezales de impresión) utilizan materiales de soporte solubles como alcohol polivinílico (PVA) y poliestireno de alto impacto (HIPS). Estos se agregan mediante una extrusora separada.

Si bien el PVA se disuelve en agua, puede verse afectado por los cambios de temperatura, lo que puede provocar bloqueos en el cabezal de la impresora. HIPS se disuelve en limoneno en lugar de agua y es menos susceptible a los cambios de temperatura.

El uso de soportes solubles es manos libres y no requiere más lijado y pulido para eliminar las marcas dejadas por los soportes. Por otro lado, este proceso puede llevar mucho tiempo (varias horas) y ser costoso.

Inyección de material

Cuando se utilizan impresoras 3D Material Jetting, los soportes siempre son necesarios para los voladizos, independientemente del ángulo. Sin embargo, estos soportes suelen estar construidos en un material diferente, que es soluble en agua o se puede quitar fácilmente después con agua a presión o por inmersión en un baño ultrasónico.

Sinterización selectiva por láser y inyección de aglutinante

La sinterización selectiva por láser y la inyección de aglutinante son tecnologías a base de polvo que normalmente no requieren ninguna estructura de soporte. Esto se debe a que con ambas tecnologías, las piezas impresas se encapsulan en el polvo suelto que asume el papel de estructura de soporte.

La desventaja de los soportes

A pesar de la necesidad de estructuras de soporte, agregarán tiempo de impresión adicional y costos de material al proceso de producción general.

Costos de material :La generación de soporte requerirá material adicional durante el proceso de impresión, aumentando tanto el tiempo como los costos de material. También es importante tener en cuenta que los soportes no son reutilizables y, por lo general, se desechan, lo que genera un desperdicio de material.

Libertad geométrica limitada :cuando se quitan los soportes manualmente, se debe tener en cuenta el acceso manual o con herramientas al diseñar los soportes. Sin embargo, esto puede restringirle el diseño de ciertas geometrías que requerirán estructuras de soporte pero que no se pueden alcanzar con la mano o con una herramienta.

Tiempo adicional :diseñar una pieza para acomodar estructuras de soporte y posteriormente diseñar los propios soportes requiere tiempo extra. Aunque hay software que ofrece generación de soporte automatizado, la creación de estructuras de soporte para aplicaciones industriales aún necesitará algunos retoques manuales y un cierto nivel de experiencia en diseño.

Posprocesamiento adicional :Una vez que una pieza está completa, los soportes deberán retirarse, a veces manualmente, aumentando el tiempo necesario para el posprocesamiento.

Riesgo de daños :Tenga en cuenta que la eliminación de soportes puede dejar marcas en la superficie de una pieza, lo que puede afectar su precisión dimensional y estética. Además, cuando los soportes se colocan incorrectamente, por ejemplo, en elementos finos, estos pueden romperse junto con la estructura de soporte, arruinando una pieza por completo.

4 formas de reducir las ayudas

Por lo general, es una buena práctica reducir la cantidad de apoyos necesarios tanto como sea posible. Esto ayudará a ahorrar tanto en costes de material como en tiempo de producción. Aquí hay 4 consejos importantes sobre cómo minimizar su uso, ahorrándole tiempo y material de impresión.

1. Elija la orientación óptima de la pieza

Hasta la fecha, experimentar con la orientación de las piezas es una de las mejores formas de reducir la cantidad de estructuras de soporte necesarias. Elegir la orientación correcta de la pieza puede tener un impacto significativo en el tiempo de impresión, los costos y la rugosidad de la superficie de la pieza.

Dependiendo de la orientación de una pieza (vertical, horizontal o en ángulo), puede haber menos o más soporte. estructuras necesarias. Considere una parte impresa en forma de letra T . En su posición normal, ambas ramas de la letra colapsarán sin las estructuras de soporte en su lugar. Si la pieza está orientada de manera diferente, es decir, ⊥ , entonces no se requerirán soportes.

Este ejemplo demuestra que una pieza se puede construir de diferentes formas. Cada lado de una pieza puede tener una superficie diferente unida a la cama de impresión, lo que significa que la necesidad de soportes puede variar y depender en gran medida de la orientación de la pieza.

Otro ejemplo:al diseñar una pieza con características tubulares huecas, la orientación horizontal ocupará más espacio, mientras que una orientación vertical o en ángulo ahorrará espacio y reducirá la cantidad de soportes necesarios.

2. Optimice sus estructuras de apoyo

Cuando no se puedan evitar los soportes, conviene optimizarlos para utilizar la menor cantidad de material posible y acelerar el proceso de impresión. Por ejemplo, la optimización de la topología se puede utilizar para diseñar soportes con estructuras de celosía, reduciendo el volumen de soporte y ahorrando material.

Con muchos procesos de impresión 3D, las técnicas de generación de soporte comúnmente utilizadas se limitan a producir estructuras estrictamente verticales. Estos no son eficientes en cuanto al espacio, particularmente cuando hay muchas regiones que deben ser soportadas por encima de la cama de impresión.

La creación de estructuras de soporte en forma de árbol puede ser una alternativa viable. Dichos soportes parecen un árbol ramificado y posiblemente consumen un 75% menos de material en comparación con las estructuras verticales rectas. Autodesk Meshmixer es una de las herramientas de software que se puede utilizar para crear dichas estructuras para procesos FDM, SLA y DMLS.

3. Utilice redondeos y chaflanes

El uso de filetes y chaflanes puede ser una solución alternativa a la creación de estructuras de soporte para superficies en voladizo de más de 45 grados.

Un chaflán es una esquina o borde inclinado o en ángulo, y un empalme es una esquina o borde redondeado. Básicamente, estas características convierten un ángulo de más de 45 grados en un ángulo de 45 grados o menos y se pueden agregar al interior o al exterior de una pieza.

4. Divide tu parte

Para modelos 3D muy complejos, a menudo puede tener sentido imprimir la pieza por separado y ensamblarlos después. Esto no solo reducirá la cantidad de soportes, sino que también acelerará el proceso de impresión al mismo tiempo que se ahorra material.

Sin embargo, tenga en cuenta que si las piezas impresas en 3D deben ensamblarse, deben imprimirse en en la misma dirección para que se ajusten correctamente.

Soportes de impresión 3D:¿un mal necesario?

Las estructuras de soporte se han considerado durante mucho tiempo un mal necesario en la impresión 3D. Sin embargo, los avances recientes en hardware y software están cambiando lentamente esta percepción.

Por ejemplo, Desktop Metal, fabricante de impresoras 3D de metal, ha desarrollado y patentado recientemente "soportes separables" para sus sistemas de producción y estudio. Estos soportes para las piezas metálicas impresas en 3D se pueden quitar a mano. Los soportes separables de Desktop Metal funcionan utilizando polvo cerámico como capa de interfaz entre la superficie de la pieza y la estructura de soporte. Después del proceso de sinterización, la capa de cerámica se disuelve para que el soporte se pueda quitar fácilmente de la pieza.

Otra empresa que tiene como objetivo simplificar y acelerar el paso de eliminación de soporte para piezas impresas en 3D es PostProcess Technologies. La empresa ofrece una gama de soluciones de eliminación de soporte automatizadas y de manos libres para piezas fabricadas de forma aditiva con tecnologías FDM, SLA, PolyJet y CLIP.

Sin embargo, una empresa ha dado un paso más. Velo3D, la compañía detrás del sistema Sapphire basado en polvo, ha impulsado su sistema con una tecnología que llama Intelligent Fusion, que permite imprimir piezas metálicas complejas con pocos o ningún soporte. Utilizando el software de simulación patentado de Velo3D y el monitoreo de circuito cerrado, las piezas se pueden producir con hasta cinco veces menos soportes necesarios en comparación con otros sistemas de metal de lecho de polvo.

En general, optimizar el diseño y la eliminación del soporte son desafíos clave para hacer que los flujos de trabajo de impresión 3D sean más rápidos y sencillos. Pero, como se ve en los ejemplos anteriores, la industria desarrolla constantemente soluciones para superar los desafíos. Sin embargo, junto con cualquier tecnología, estará la necesidad de una mayor habilidad y conocimiento para una implementación exitosa. Con suerte, esta guía ha ampliado su conocimiento sobre cómo usar las estructuras de soporte en la impresión 3D de manera más eficiente, ayudándolos a convertirlos de enemigos en aliados.

Impresión 3d

- Estructuras de soporte de impresión 3D:lo clave que necesita saber

- Estructuras de soporte para impresión 3D con metal:un enfoque más sencillo

- Guía para principiantes sobre impresión 3D de silicona

- Una breve guía para la impresión 3D con Binder Jetting

- Una guía completa para la impresión 3D con inyección de material

- Impresión 3D de TPU:una guía para la impresión 3D de piezas flexibles

- Impresión 3D interna frente a subcontratación:la guía definitiva

- Una guía completa para soldar acero inoxidable

- Cómo soldar aluminio:una guía completa

- La guía completa para la impresión 3D

- Guía de selección de materiales de impresión 3D