Entrevista con el experto:James Hinebaugh de Expanse Microtechnologies

La inspección de materiales y piezas es una etapa vital en el proceso de fabricación aditiva y, sin embargo, no está exenta de desafíos. Para aplicaciones dentro de las industrias aeroespacial, médica o automotriz en particular, es crucial asegurarse de que una pieza cumpla con la perfección, sin fallas ocultas. Sin embargo, problemas como la porosidad, los huecos y las inclusiones, especialmente en las piezas metálicas, pueden marcar fácilmente la diferencia entre una impresión satisfactoria o fallida. Si bien existen varios métodos para verificar la calidad de los materiales y las piezas, pocos son capaces de detectar problemas en las profundidades de la pieza.

La tecnología de escaneo CT de rayos X puede ser la solución para la inspección de materiales. y piezas para fabricación aditiva. Expanse Microtechnologies es una empresa que ayuda a los fabricantes a optimizar sus materiales, piezas y procesos de fabricación para la impresión 3D utilizando su tecnología patentada de microescala de rayos X CT. Hablamos con James Hinebaugh, presidente y cofundador de Expanse Microtechnologies, para conocer cómo su tecnología innovadora puede ayudar a las empresas a perfeccionar sus procesos de fabricación.

¿Podría contarnos un poco sobre Expanse Microtechnologies?

Expanse Microtechnologies es una empresa que ayuda a los fabricantes a responder preguntas sobre sus materiales y procesos de fabricación. Utilizamos herramientas de inspección de vanguardia para abordar cuestiones críticas dentro de la fabricación aditiva y otros campos de fabricación avanzada.

En la industria, tiene necesidades de investigación aceleradas, lo que significa que no puede esperar a que se establezca un acuerdo de investigación con un laboratorio académico. Expanse Microtechnologies une el espacio entre la industria y la academia. Nuestro objetivo es acercar las herramientas de los laboratorios académicos a los clientes industriales, enfocándonos específicamente en una tecnología llamada Microescala de rayos X CT.

¿Por qué decidió cofundar la empresa?

Nos inspiramos en la industria de fabricación aditiva. Vimos que la industria tenía preguntas candentes y, sin embargo, no había grandes herramientas en el mercado para ayudar a las empresas a responder estas preguntas y optimizar sus procesos de fabricación. Para nosotros, CT es la solución:queríamos utilizar nuestra experiencia en CT, aplicarla al campo de la AM y ofrecer soluciones rápidas pero muy enfocadas para ayudar a las empresas a responder preguntas clave de fabricación.

¿Qué es la TC de rayos X a microescala y cómo funciona?

La tomografía computarizada de rayos X a microescala le permite realizar inspecciones 3D internas y externas de materiales y piezas avanzados. También puede caracterizar un número casi infinito de características geométricas, propiedades de defectos y determinar qué tan bien se imprimió o fabricó la pieza. Este tipo de tecnología tiene una curva de aprendizaje enorme, por lo que hay muy pocas oficinas de servicios que brinden algún tipo de servicio para CT, y la mayoría no brindan las mismas herramientas que podría encontrar si iniciara una relación con laboratorio de investigación académica.

Hemos desarrollado métodos avanzados de procesamiento de imágenes para extraer cierta información de imágenes en 3D. Como estas imágenes pueden tener un tamaño de varios gigabytes, nuestro trabajo es presentar esta información de manera digerible para que nuestros clientes puedan ver claramente dónde están sus problemas.

Generamos un informe a partir de la tomografía computarizada que proporciona esta información de alto nivel y acceso a datos más detallados, para que pueda encontrar correlaciones entre las ubicaciones de su pieza y los defectos, así como la forma, tamaño y distribución de esos defectos.

¿Por qué la TC de rayos X es tan importante para el proceso de fabricación?

La tomografía computarizada proporciona un conjunto de información tridimensional que no se puede obtener de otra manera. De forma similar a un microscopio, puede ampliar el nivel de micrones y submicrones y responder preguntas clave. Además, puede responder preguntas acerca de las características internas inaccesibles de una pieza, que de otro modo serían imposibles de hacer sin destruir la pieza.

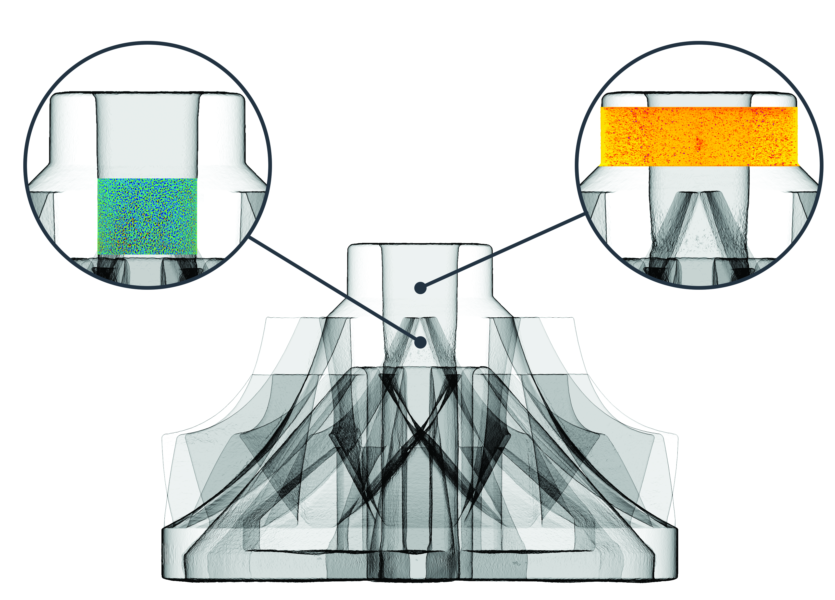

Con la tomografía computarizada, puede ver claramente las secciones transversales de sus piezas o artefactos de prueba que ha fabricado. Es como poder cortar la parte por la mitad repetidamente, con cortes que están a solo varios micrones de distancia entre sí.

Esto crea una gran cantidad de información tridimensional que es fundamental para comprender lo que está sucediendo dentro de su pieza. El enfoque alternativo es tomar solo una sección transversal física:pero aquí, debe adivinar cómo se ve por encima y por debajo del plano físico o esperar que este sea un plano representativo. Con CT, no solo ve esa sección transversal, sino también miles de otras secciones transversales y comprende cómo se ve realmente la sección transversal representativa. También podemos ver las correlaciones; por ejemplo, donde hay porosidad, a menudo también hay defectos en la superficie y podemos relacionar eso con los parámetros y la trayectoria que conectamos a la impresión en primer lugar.

¿Podría explicarnos? ¿En qué se diferencia su software de software similar en el mercado?

Nuestro software se crea a medida. Esto significa que tenemos mucha libertad para determinar nuestro punto de partida y las preguntas que deben responderse para poder abordar el problema desde el ángulo que queramos.

Un ejemplo:en el caso de la rugosidad de la superficie, estamos desarrollando una herramienta para tomar una tomografía computarizada y hacer coincidir los contornos que tienen el material y la pieza. Luego podemos encontrar un contorno, extraerlo y medir la rugosidad de ese contorno. En este momento, otros paquetes de software no están diseñados para hacer esto, ya que no hay mucha demanda de rugosidad superficial por parte de CT, pero en la fabricación aditiva sí la hay. Podemos ver esa demanda, reaccionar ante ella y crear una herramienta para responder a estas preguntas . Nos lleva de dos a tres semanas de desarrollo hacer esto y crear un proceso repetible. Para entonces, está listo para funcionar.

Con un paquete de software comercial grande, primero necesita esa presión del mercado y la seguridad de que existe suficiente potencial de mercado para crear un paquete de análisis fácil de usar que pueda responder estas preguntas antes de que se pueda desarrollar y lanzar algo. El tiempo de espera para estos meses, si no años, mientras que para nosotros solo toma un par de semanas descubrir cómo crear una solución e implementarla en función de las necesidades específicas de nuestros clientes.

¿Cuáles son los tipos de empresas a las que está ayudando?

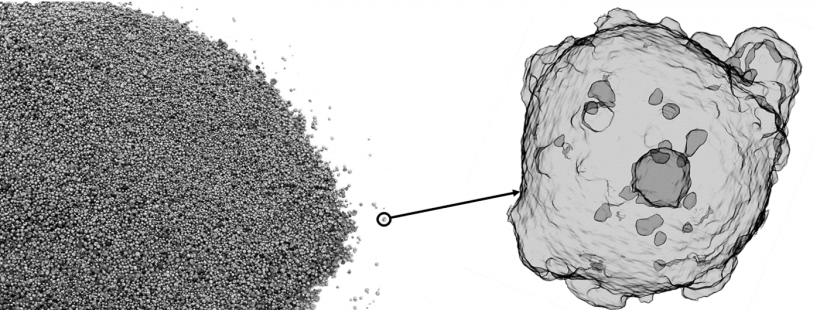

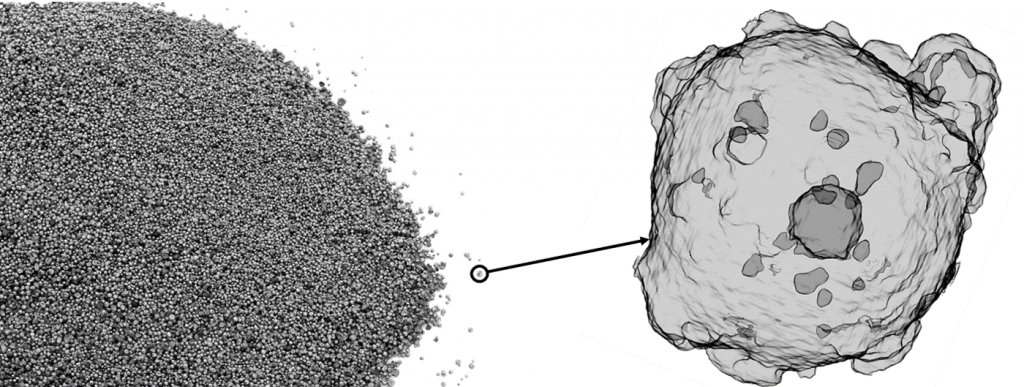

Estamos abordando prácticamente toda la cadena de suministro de la fabricación aditiva. Por ejemplo, estamos trabajando con fabricantes de pólvora, escaneando polvos para identificar si hay alguna porosidad o si hay distribuciones de formas interesantes y distribuciones de tamaño críticas para construir propiedades de calidad y resistencia de las piezas.

En el caso de los fabricantes de máquinas, muchas empresas quieren agregar ciertas características a sus máquinas actuales en términos de monitoreo en proceso o control local de las propiedades del material. Eso requiere muchas pruebas iterativas, por lo que desarrollamos herramientas personalizadas para que puedan realizar un seguimiento de las métricas importantes si es necesario.

También trabajamos con oficinas de servicio, que a menudo se ocupan de polvos nuevos, intentan poner en marcha nuevas máquinas o quieren tener una mejor idea de cuál es su repetibilidad de impresión, de dónde proviene la porosidad y otros aspectos clave. preguntas.

Finalmente, tenemos clientes que están tratando de llevar al mercado productos que solo son posibles a través de la fabricación aditiva. Estas podrían ser empresas que crean implantes médicos, por ejemplo; ¡incluso tenemos un cliente que intenta imprimir cohetes completos utilizando tecnologías aditivas! Estamos muy ansiosos por trabajar con esas empresas porque son a quienes realmente queremos habilitar en el futuro; queremos brindarles la información que les da ese control.

¿Cuáles son los principales desafíos a los que se enfrentan estos clientes?

Los polvos son el punto clave de interés en toda esta cadena de suministro de fabricación aditiva. Comprender qué hace que un buen polvo se esparza y se imprime bien es una preocupación clave para las empresas. Aquí hay muchas variables, no solo entre los diferentes polvos sino también con diferentes máquinas. Realmente necesita una capa de polvo uniforme y uniforme de espesor y densidad para esparcirla en las tecnologías de impresión de lecho de polvo, o de lo contrario tiene demasiado o muy poco polvo que puede causar falta de fusión o sobrefusión, respectivamente.

Es importante comprender 1) si existe una morfología ideal o un tamaño o distribución morfológica ideal que pueda interactuar bien con una amplia variedad de repintadores e impresoras, y 2) cómo podemos reducir los defectos en polvos como inclusiones y porosidad intrapartícula que, Los estudios han demostrado que a menudo queda atrapado en una pieza y no puede escapar de la pieza durante el proceso de impresión.

Otro punto de interés, que es más experimental, es saber qué hacer con todos los datos de monitoreo en proceso que ya están disponibles en su máquina o estarán disponibles. CT desempeñará un papel fundamental en el trabajo de esos datos en la parte en proceso y la inspección de construcción. Las universidades y los fabricantes de máquinas tienen un gran interés en resolver este problema, pero lo cierto es que muchas tecnologías de alto nivel como el aprendizaje automático y la visión por computadora jugarán un papel clave. Definitivamente, eso es algo en lo que estaré atento y nos estamos preparando y trabajando con los socios adecuados para estar a la vanguardia de esa investigación.

¿Podría compartir un ejemplo de una historia de éxito de un cliente?

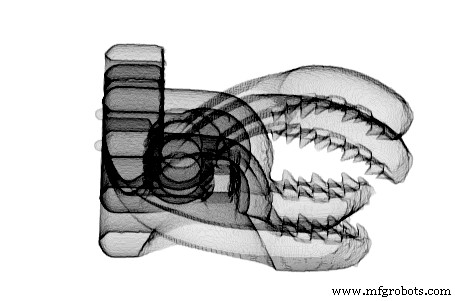

Uno de nuestros clientes está creando un dispositivo médico:una abrazadera de columna impresa de titanio que se implanta en el cuerpo. Han creado una solución muy innovadora que solo es posible mediante la fabricación aditiva.

Sin embargo, los primeros prototipos que imprimieron no funcionaron correctamente. Se suponía que las piezas debían imprimirse con flexibilidad para ajustarse durante el proceso de implantación, pero se imprimieron rígidas. Sin saber dónde cortar la pieza por la mitad, no sabían dónde la impresión se estaba pegando por el material adicional o la superficie de dos paredes opuestas que se tocaban entre sí.

A las dos semanas de que nos enviaron la pieza, pudimos escanearla y proporcionar las imágenes que necesitaban para identificar dónde estaba sucediendo el problema mecánico. Esto les permitió determinar rápidamente qué necesitaban cambiar en su proceso de fabricación. Y eso era solo una cuestión de cambiar el archivo de construcción y cambiar la orientación de la construcción muy ligeramente para evitar que los puntos que estaban creando la unión tuvieran una conexión de material no deseada.

Así que muy rápidamente tuvieron una solución para su próxima impresión, que no requirió que se desarrollara un conjunto masivo de nuevas herramientas de análisis para ellos. Todo lo que necesitaba era gente familiarizada con el proceso de fabricación aditiva y las capacidades de inspección adecuadas para ayudarlos. Y los llevamos muy rápidamente a su siguiente etapa de diseño.

¿Cómo cree que evolucionará la fabricación aditiva?

Estoy emocionado de que sea cada vez más fácil para las empresas adoptar AM en el futuro. En este momento, es una tecnología muy engorrosa poner en marcha y tener una calidad de impresión temprana al nivel que desea. Creo que actualmente existe una barrera de entrada que no se trata solo del costo, sino también de un compromiso de tiempo significativo. Así que estoy emocionado de que cosas como el uso inteligente de CT, el monitoreo en proceso desarrollado y la comprensión que los principales laboratorios de investigación nos brindan sobre el proceso eliminarán esas barreras, reducirán el precio de las máquinas y los polvos y reducirán el compromiso de tiempo. necesarios para empezar a utilizar la fabricación aditiva.

Además, en este momento existen regulaciones estrictas por parte de la FAA y la FDA con respecto a las piezas que se imprimen, ya sea aeroespacial o médica. Actualmente, si tiene una pieza calificada y aprobada por la FAA, la pieza debe imprimirse en la misma impresora utilizando exactamente el mismo material sin ningún cambio. Si algo cambia, casi siempre tiene que volver al punto de partida y volver a calificar todo su proceso.

Estamos tratando activamente de ayudar a resolver este problema estandarizando métodos para rastrear la calidad de la máquina, ayudando a comparar el comportamiento de impresión de máquina a máquina y polvo a polvo para que haya una manera de atajar el proceso de recalificación. Por lo tanto, si necesita imprimir una pieza en cinco máquinas nuevas, no se necesitará cinco veces el esfuerzo de calificación original. Es necesario desarrollar atajos para que esta pueda ser una técnica de fabricación más fluida en esta área de la industria.

¿Algún pensamiento final?

Nos encantaría dar crédito a dos asociaciones importantes por contribuir a nuestro éxito. Uno es en el laboratorio de fabricación aditiva multiescala (MSAM) de la Universidad de Waterloo, dirigido por Ehsan Toyserkani y Mihaela Vlasea. Han podido mostrarnos lo que se necesita dentro de la fabricación aditiva y nos han permitido hacer uso de sus equipos de AM y CT.

El segundo es con The Barnes Group Advisors, con quienes estamos trabajando para desarrollar herramientas estándar para la impresión y la inspección por TC. El grupo tiene conocimientos especializados en la integración del proceso de fabricación aditiva en la producción, así como los requisitos de calidad e inspección asociados con esto. Los asesores de Barnes Group saben que CT es una herramienta de inspección fundamental para comprender cómo fabricar piezas y cómo realizar un seguimiento de la calidad de las piezas a lo largo del tiempo.

Para obtener más información sobre Expanse Microtechnologies, visite https://www.expansemicro.com

Impresión 3d

- Entrevista con el experto:Pat Warner, especialista en fabricación aditiva del equipo Renault Formula One Team

- Entrevista con un experto:el profesor Neil Hopkinson, director de impresión 3D de Xaar

- Entrevista con un experto:Dr. Alvaro Goyanes de FabRx

- Entrevista con un experto:Dr. Bastian Rapp de NeptunLab

- Entrevista con el experto:Felix Ewald, director ejecutivo de DyeMansion

- Entrevista con un experto:Ibraheem Khadar de Markforged

- Entrevista:Dominic Parsonson de Fuji Xerox Australia

- Entrevista:Profesor Ian Campbell de la Universidad de Loughborough

- Entrevista con el experto:Director ejecutivo de PostProcess Technologies sobre cómo resolver el cuello de botella de posprocesamiento para la fabricación aditiva

- Entrevista con el experto:Doug Hedges, presidente de Sintavia, sobre cómo lograr la producción en serie con la impresión 3D en metal

- Entrevista con el experto:Brian Alexander de Solvay sobre el desarrollo de polímeros de alto rendimiento para la impresión 3D