Lanxess, Kautex Textron exploran D-LFT para carcasas de baterías para vehículos eléctricos

La empresa de productos químicos especializados Lanxess (Colonia, Alemania) y Kautex Textron GmbH &Co. KG (Bonn, Alemania), una empresa de Textron Inc. (Providence, RI, EE. UU.), Han estado colaborando durante varios años para demostrar las ventajas de los termoplásticos técnicos sobre metales en carcasas de baterías para vehículos eléctricos (VE) en términos de reducción de peso y costes, integración funcional y comportamiento de aislamiento eléctrico Juntos, las empresas han desarrollado un demostrador de tecnología near-series en el estudio de viabilidad. Con una longitud y un ancho de alrededor de 1.400 milímetros cada uno, el sistema es una pieza de carcasa de plástico de gran formato con un peso en el rango medio de kilogramos de dos dígitos.

“Como primer paso, hemos prescindido por completo del uso de estructuras de refuerzo metálicas y hemos demostrado que podemos producir comercialmente estos componentes grandes y complejos”, explica Felix Haas, director de desarrollo de productos de Kautex Textron. En el futuro, Kautex y Lanxess quieren utilizar los resultados de la cooperación para iniciar proyectos de desarrollo para la producción en serie con los fabricantes de automóviles.

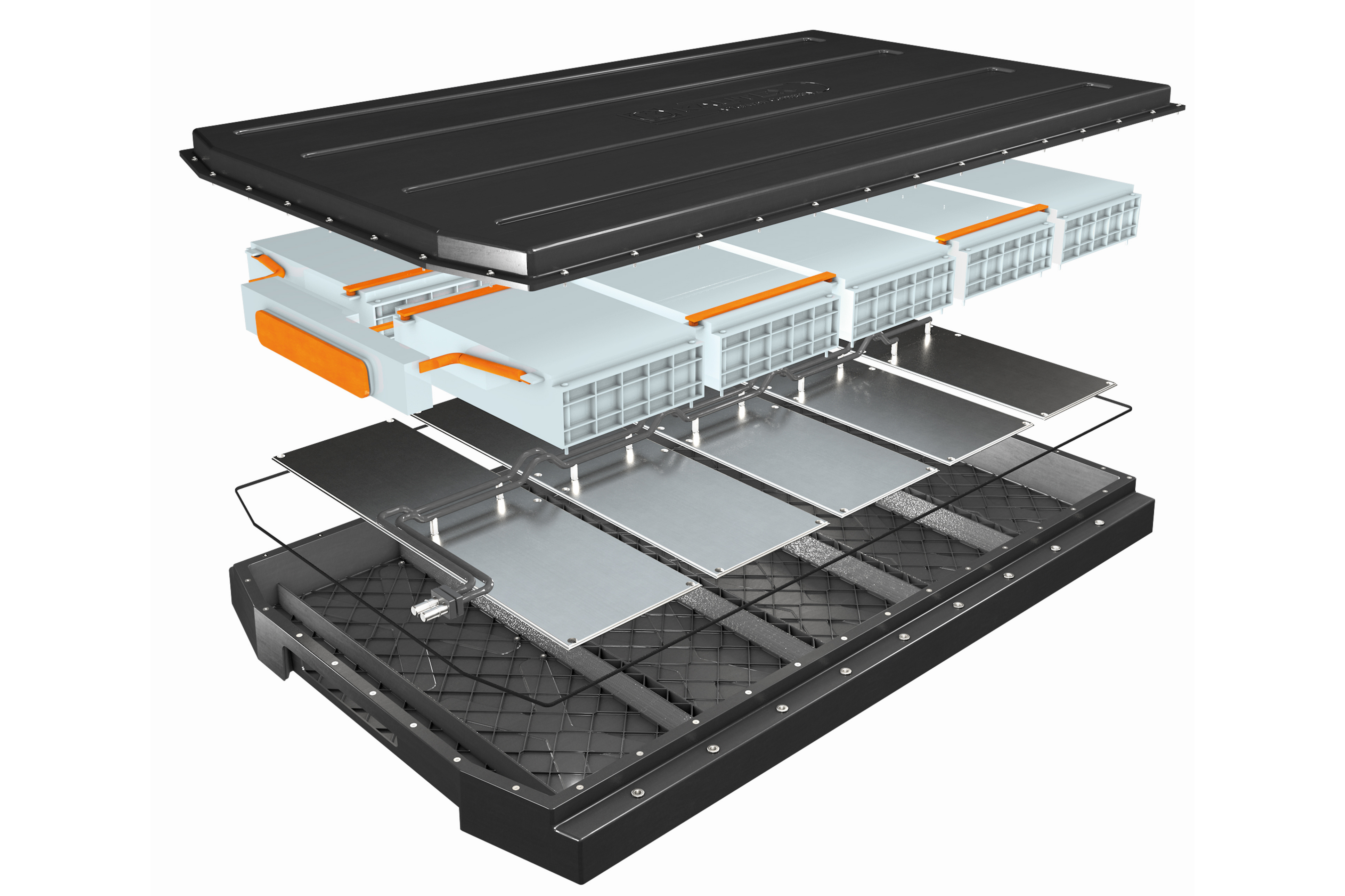

El demostrador se desarrolló sobre la base de la carcasa de la batería de un vehículo eléctrico del segmento C. Consiste en una bandeja de carcasa con estructura de choque, una cubierta de carcasa y una protección contra empotramiento (bajos). Los componentes de la carcasa se pueden producir en un proceso de moldeo directo de termoplásticos de fibra larga (D-LFT) de una sola etapa. Lanxess ha optimizado su resina Durethan B24CMH2.0 PA6 como material para el compuesto de moldeo D-LFT; Kautex Textron combina el PA6 para el proceso con mechas de fibra de vidrio. El termoplástico reforzado con fibra continua Tepex dynalite de Lanxess se aplica como refuerzo para la estructura de la carcasa. “El proceso permite tiempos de ciclo más cortos y, por lo tanto, más económicos que los procesos en los que se procesan el acero o el aluminio”, explica Haas.

Hoy, dice Lanxess, las carcasas para baterías de alto voltaje están hechas principalmente de perfiles de aluminio o acero extruido. Dependiendo de la clase de vehículo, la longitud y el ancho de la carcasa pueden superar los 2.000 o 1.500 milímetros, respectivamente. El tamaño, la cantidad de componentes y los numerosos pasos de fabricación y montaje hacen que las carcasas metálicas sean muy costosas. Por ejemplo, las estructuras complejas hechas de perfiles de prensa de hilos requieren muchos pasos de trabajo secundarios, como soldadura, punzonado y remachado. Además, los componentes metálicos deben protegerse contra la corrosión en un paso adicional del proceso mediante un recubrimiento por inmersión catódica.

“Los plásticos, por otro lado, pueden aprovechar al máximo su libertad de diseño. Al integrar funciones como sujetadores y componentes de gestión térmica, se puede reducir considerablemente el número de componentes individuales de una carcasa de batería. Esto simplifica el esfuerzo logístico y de ensamblaje, lo que reduce los costos de producción ”, dice el Dr. Christopher Hoefs, gerente de proyecto e-Powertrain en Lanxess.

Las carcasas de baterías de alto voltaje también deben cumplir con una variedad de requisitos técnicos altamente exigentes, que incluyen alta rigidez y resistencia, absorción de energía en caso de choque, retardo de llama e integración de las carcasas en la estructura del vehículo, por nombrar algunos. Lanxess informa que los plásticos tienen el potencial de satisfacer muchas de estas necesidades. El material es resistente a la corrosión y eléctricamente aislante, el último de los cuales garantiza un riesgo reducido de cortocircuito del sistema. La baja densidad de los plásticos y su potencial para la construcción liviana también conducen a carcasas significativamente más livianas, lo que beneficia, entre otras cosas, a la gama de vehículos eléctricos.

“Seguimos trabajando juntos para optimizar la producción y el diseño estructural de los componentes. El objetivo es llevar a cabo la mayor parte del trabajo de desarrollo de forma virtual, con el fin de ahorrar costes en el diseño de prototipos y acortar el tiempo de comercialización de los componentes de la serie futura ”, afirma Hoefs.

Resina

- Certificación ISO 26262 para componentes de software

- UL:Prueba de inflamabilidad de componentes plásticos

- Componentes de plástico:allanando el camino para la eficiencia automotriz

- PET relleno de vidrio para componentes exteriores de automóviles

- Lanxess agrega dos nuevas líneas de producción para material compuesto Tepex

- Materiales:compuestos de ingeniería reforzados con fibra larga para componentes de equipos médicos

- Compuesto de TPE patentado para componentes electrónicos premium

- PPA reforzado con fibra de carbono para componentes electrónicos y automotrices estructurales

- Lanxess ofrece servicio de pigmentos para plásticos biodegradables

- LANXESS amplía la capacidad de producción de compuestos termoplásticos continuos reforzados con fibra

- Materiales para componentes de Invar 36