Moldeo por inyección robótico para compuestos funcionalizados

Anybrid GmbH (Dresden, Alemania) es una empresa derivada del Instituto de Ingeniería Ligera y Tecnología de Polímeros (ILK) en TU Dresden. ILK trabaja con la industria para desarrollar nuevas tecnologías ligeras, con un enfoque en compuestos poliméricos reforzados. “Desarrollamos esta máquina de moldeo por inyección robotizada hace dos años para producir componentes híbridos”, dice Michael Stegelmann, director comercial de Anybrid. Los componentes híbridos se refieren a la funcionalización de una estructura, por ejemplo, un tubo compuesto o un chasis metálico de un vehículo eléctrico, con plástico moldeado por inyección para crear puntos de unión locales, nervaduras de refuerzo, etc.

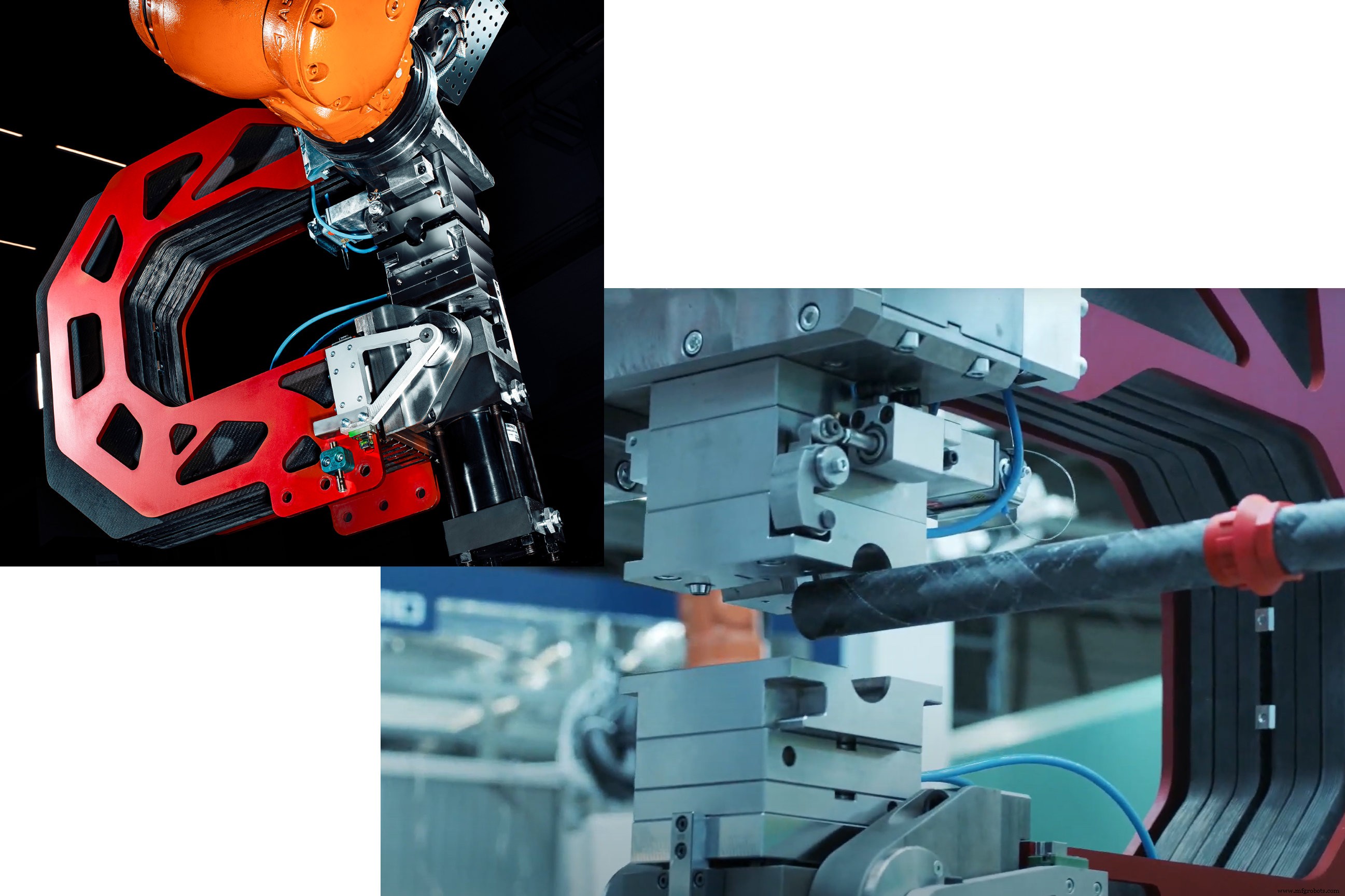

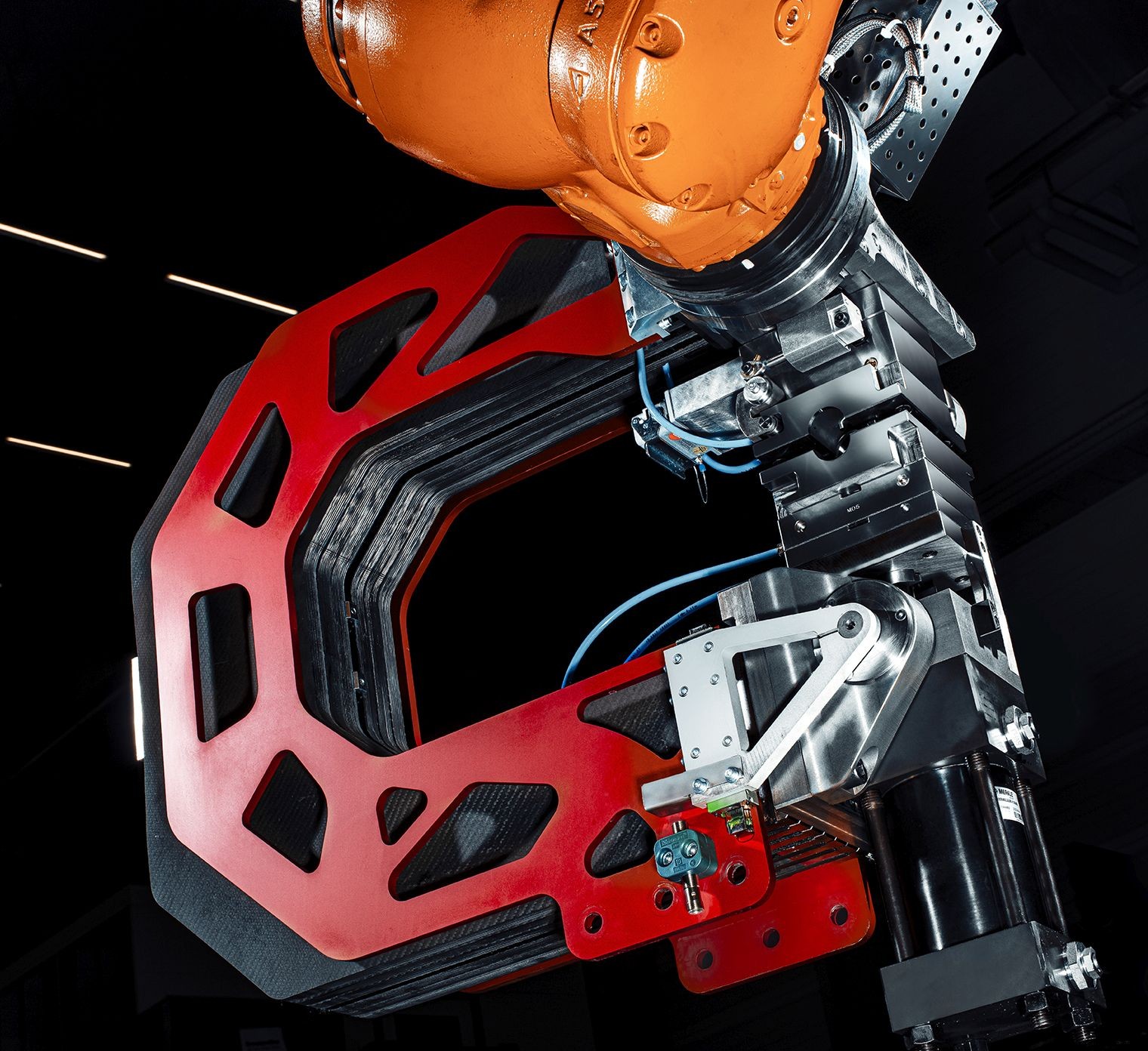

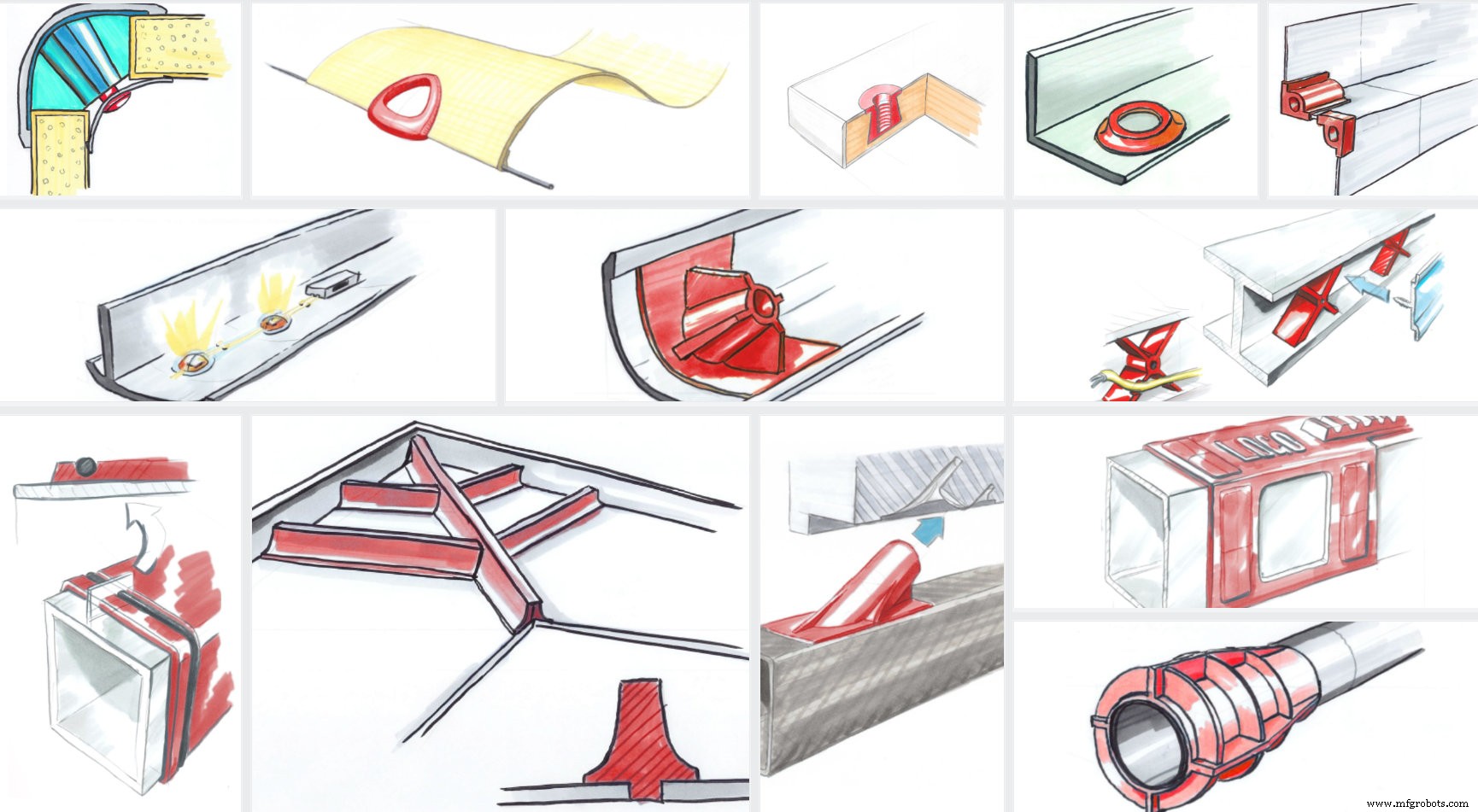

Este proceso, conocido como sobremoldeo o moldeo por inyección híbrido, ha ganado mucha atención durante los últimos 5-6 años, pero en una forma más tradicional:moldes de acero en una prensa de moldeo con una unidad de inyección adjunta. Anybrid esencialmente ha miniaturizado esta configuración en el efector final en forma de C rojo y negro que se muestra en el robot Kuka en la imagen de arriba y el video a continuación. El resultado es revolucionario, ya que permite sobremoldear pultrusiones o extrusiones a medida que salen de la matriz de moldeo o para funcionalizar grandes estructuras a medida que avanzan por una línea de montaje.

ROBIN

ROBIN, abreviatura de “moldeo por inyección robotizada”, se presentó por primera vez en 2019 en la feria K de Dusseldorf, Alemania. “Luego fundamos la empresa el año pasado y ahora estamos trabajando con los clientes para establecer líneas de producción piloto utilizando el equipo”, dice Stegelmann. El concepto, explica, es reducir la masa de la máquina de moldeo por inyección mediante el uso de pequeñas unidades de inyección y herramientas de moldeo compactas y económicas que se pueden cambiar rápidamente.

“El efector final ROBIN consta de un marco en C hecho de compuesto de fibra de carbono y en el exterior se ve un marco de aluminio”, explica Stegelmann. “El marco contiene el sistema de bloqueo liviano, que maneja hasta 12 toneladas de fuerzas de carga durante el moldeo por inyección, traídas desde el lado superior al lado inferior del molde”. ROBIN también puede alcanzar un voladizo de 1 metro a través de grandes estructuras. “Este es nuestro conocimiento dentro de ILK:cómo usar la fibra de carbono y los materiales livianos de la manera correcta”.

El enfoque tradicional del moldeo por inyección requiere grandes prensas y costosas herramientas de moldeo. Por lo tanto, se ha limitado a la producción de grandes series / grandes volúmenes. Por el contrario, ROBIN permite la fabricación de series pequeñas o múltiples molduras diferentes en componentes más grandes. “El principio es que tenemos tal flexibilidad en las máquinas que podemos funcionalizar casi cualquier material o estructura compuesta”, señala Stegelmann.

“Intentamos minimizar el tamaño de los moldes para reducir los costos, por lo que solo necesita unos pocos miles de euros para construir el molde”, explica Stegelmann. “Esto permite un sistema integrado de cambio rápido porque solo se debe cambiar una pequeña área de molde. La idea, por ejemplo, es que tenga una línea de montaje con la posibilidad de cambiar rápidamente el molde y hacer una pieza diferente en dos lados diferentes de la línea. Puede utilizar dos sistemas Robin o un sistema Robin y cambiar rápidamente el molde. Por lo tanto, tiene una gran flexibilidad ".

Esta reducción de tamaño limita el área que se puede sobremoldear. “Por el momento, estamos limitados a 50-60 gramos para la inyección”, dice Stegelmann. “Desarrollamos ROBIN para pesar solo 140 kilogramos, lo que hace posible utilizar una automatización más pequeña y asequible. Nos estamos enfocando en este momento en funcionalizar tuberías y perfiles y agregar elementos más pequeños a estructuras más grandes ”.

Conseguir una buena unión en sobremoldeo

“Este es en realidad nuestro trasfondo”, dice Stegelmann, refiriéndose a los cuatro cofundadores de Anybrid. “Hicimos esto en muchos proyectos durante los últimos 10 o 15 años, combinando diferentes materiales y encontrando la unión adecuada. Hice mi doctorado en procesos de extrusión y siempre es un desafío cuando se combinan diferentes materiales. Siempre necesita alguna preparación adicional para la unión, como tratamiento con plasma o tratamiento con láser, para alterar la estructura de la superficie, especialmente al unir plástico o plástico reforzado sobre metal. Los materiales compuestos son un poco más fáciles, porque puede hacer coincidir la matriz de polímero en el material de moldeo por inyección y el sustrato ”.

Por ejemplo, en el tubo sobremoldeado que se muestra a continuación, Mitsui Chemicals Europe (Dusseldorf, Alemania) suministró las cintas unidireccionales (UD) de polipropileno reforzado con fibra de carbono (PP) e INOMETA (Herford, Alemania) las utilizó para producir tubos compuestos, que Anybrid entonces sobremoldeado. “La funcionalización fue del mismo material del que están hechas las tuberías”, dice Stegelmann. “Lo sobremoldeamos con material de PP reforzado con fibra de carbono y no reforzado, pero también con refuerzos de fibra de vidrio. Con ROBIN, puedes fabricar con cualquier material termoplástico que haya en el mercado ”.

Este último es el motivo por el que Anybrid ayuda a sus clientes con las pruebas. “Tenemos clientes que no están seguros de si sus materiales se unirán entre sí”, señala Stegelmann. “Les pedimos que nos envíen algo del material y luego hacemos algunas estructuras pequeñas y simples para probar. Tenemos un pequeño molde para una nervadura de refuerzo que podemos moldear por inyección en diferentes placas. Por ejemplo, si el cliente nos envía muestras de algunas placas compuestas, podemos sobremoldearlas con sus materiales de moldeo por inyección. Ese es el primer paso, que tenemos un estudio de viabilidad del comportamiento de unión de los diferentes materiales. Después de eso, podemos hacer algunos análisis y ofrecer sugerencias para la optimización ".

Posibles aplicaciones

“Todavía estamos explorando aplicaciones, pero inicialmente estamos trabajando con tuberías y perfiles”, dice Stegelmann. “Una de nuestras ideas es llevar secuencialmente diferentes estructuras a estas formas continuas y potencialmente muy largas”, dice Stegelmann. “Entonces, los elementos se pueden aplicar directamente a las tuberías. INOMETA y Herone (Dresden, Alemania) ya están utilizando estos conceptos para integrar sistemas de conexión axial y engranajes de ajuste de forma. Esto también puede ser interesante en la industria de la aviación, donde necesita varias mejoras de rigidez y tal vez desee agregar funciones como accesorios. Además, puede tener un larguero o un marco, por ejemplo, pero con muchas variaciones de longitud. Con nuestra tecnología, existe la posibilidad de mantener un alto nivel de automatización y simplemente variar los elementos que está funcionalizando de una parte a la siguiente ”.

“También existe potencial con componentes grandes”, dice Stegelmann. “Trabajando en ILK durante los últimos años, desarrollamos muchos componentes híbridos diferentes utilizando acero, plástico y compuestos. Pudimos ver que los clips sobremoldeados en los marcos estructurales y el chasis tienen sentido para el ensamblaje. Y con el cambio a los vehículos eléctricos y los sistemas de hidrógeno, vemos que es importante hacer que las líneas de ensamblaje y los procesos sean lo más flexibles posible, para prepararse para una variedad de componentes diferentes que puedan ser necesarios en el futuro. Con ROBIN, puede ajustar fácilmente las mejoras locales para el montaje, pero también para la rigidez de la estructura, por ejemplo. Sin embargo, queremos extender esta capacidad más allá de la industria automotriz y aeroespacial. Nuestra idea era hacer esto más asequible para las pequeñas empresas y habilitar esta tecnología híbrida para cantidades más pequeñas en otros campos y otras aplicaciones ”.

fibra

- PEEK de alta viscosidad para moldeo por inyección y extrusión

- Materiales de espuma para moldeo por inyección o compresión

- Materiales para moldeo por inyección de reacción (RIM)

- Moldeo por inyección:qué es, cómo funciona, para quién es

- Herramientas blandas frente a herramientas duras para moldeo por inyección

- Moldeo por inyección de plástico:tecnología para las necesidades actuales

- Las 10 mejores resinas plásticas para moldeo por inyección

- Las 10 mejores resinas plásticas para moldeo por inyección

- Descripción general del moldeo por inyección médica:moldeo por inyección de plástico para la industria de dispositivos médicos

- Diferentes tipos de texturas de molde para moldeo por inyección

- Por qué necesita el diseño para la fabricación en moldeo por inyección