Fraunhofer IFAM automatiza el premontaje de los marcos de fuselaje CFRP

La automatización es una de las estrategias más importantes para aumentar la eficiencia en la producción. Se ha desarrollado un nuevo efector final de posicionamiento y perforación dentro del proyecto "Impulse", financiado por el Ministerio Federal de Economía y Energía de Alemania (BMWi), y "Tempo" ("Tecnologías para el montaje y producción eficientes de componentes de fuselaje CFRP). ”) Subproyecto.

Este efector final automatiza el premontaje de los elementos de refuerzo (tacos) en los marcos integrales de CFRP para la fabricación de fuselajes de aviones. La producción manual anterior también requería más pasos de proceso. Alternativamente, el efector final compacto también puede ser recogido por robots industriales estándar. Esto permite aumentos de la tasa de producción, tanto con calidad constante como a menores costos.

Desarrolladas por los socios Airbus Hamburg (Alemania) y el Instituto Fraunhofer de Tecnología de Fabricación y Materiales Avanzados (IFAM, Stade), estas soluciones de automatización ya han sido validadas en un entorno de producción casi en serie en un prototipo a gran escala. El proyecto se completó con éxito en 2020.

Premontaje de marcos CFRP

Los bastidores son los elementos de refuerzo transversales en el fuselaje de un avión. El uso de CFRP y la construcción integral e innovadora de fuselajes en el Airbus A350 ahorran peso y pasos de producción. Se requieren elementos de refuerzo adicionales (tacos) para evitar que el marco se doble hacia los lados. Los nervios, que pueden tener hasta 6 metros de largo, se diferencian geométricamente entre sí, por lo que se necesitaría una plantilla de molde especial para cada nervio para equipar manualmente los componentes con tacos con tolerancias de hasta 0,2 milímetros. Estas plantillas son caras y complejas de usar. Además, la alimentación manual y el premontaje de las grapas requieren grandes variaciones. También serían esenciales pasos de medición extensos en las partes unidas para una alineación de posición exacta.

“El proyecto 'Tempo' nos presentó el desafío de automatizar los pasos del proceso de tal manera que se reduzcan tanto la duración como la complejidad del proceso”, explica Leander Brieskorn, gerente de proyecto de Fraunhofer IFAM. “Los listones deben recogerse automáticamente y colocarse en el marco. Para remachar el marco y la cala juntos, fue necesario perforar ambos componentes. Lo logramos equipando el marco con los tacos utilizando nuestro efector final de alta precisión recientemente desarrollado. Además, el marco se instaló en la carcasa del fuselaje sin ningún espacio en nuestra planta de ensamblaje de fuselaje de serie cercana en Stade ".

Efector final de posicionamiento y perforación para un premontaje automatizado, de alta precisión y de calidad garantizada de marcos integrales de CFRP

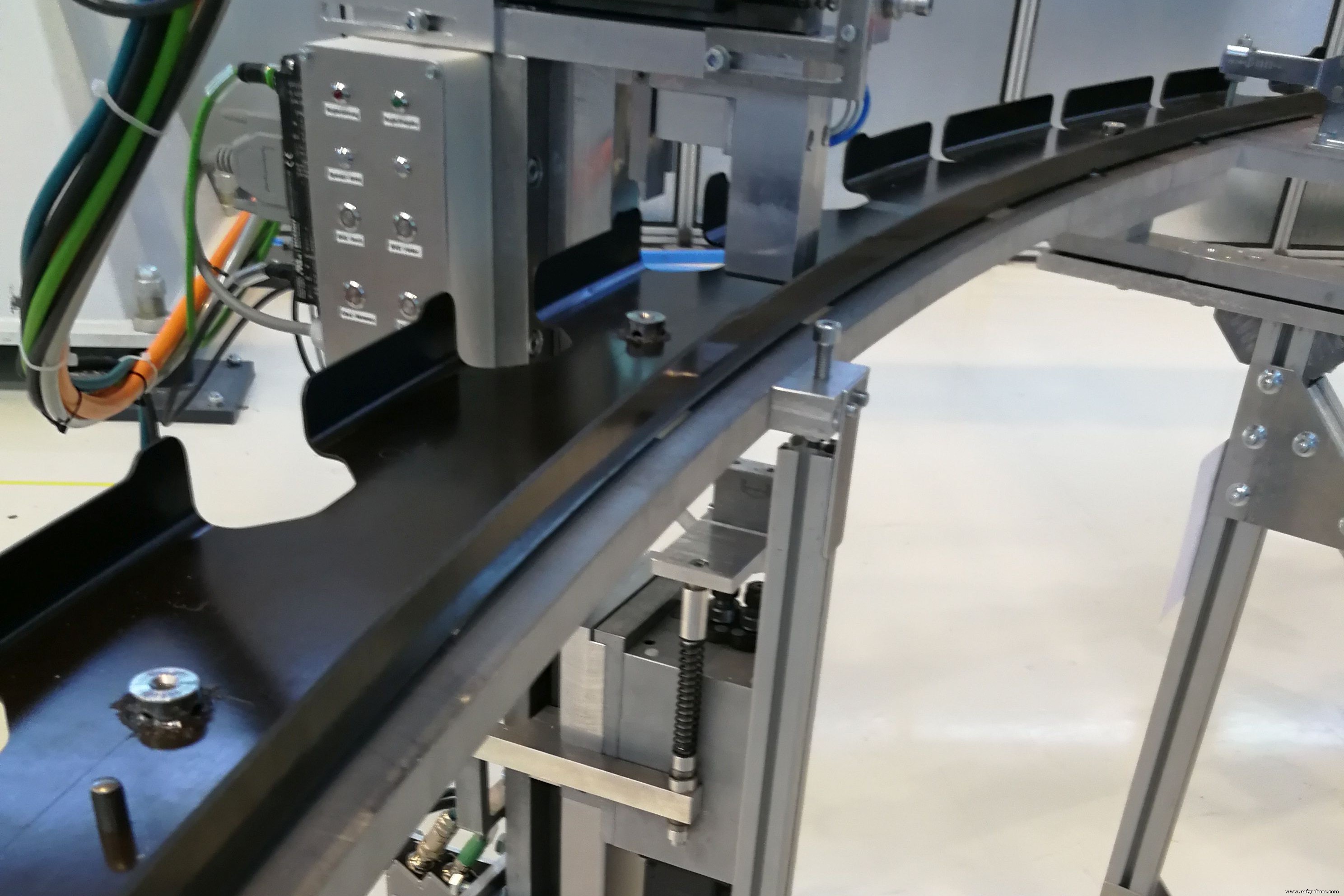

El efector final de posicionamiento y taladrado desarrollado cumple las tareas de recibir diferentes tacos, posicionarlos en diferentes marcos integrales y simultáneamente perforar ambos componentes. El efector final de construcción compacta puede ser recogido por el sistema de pórtico utilizado, así como por robots industriales estándar. El sistema de portal se selecciona para una mayor precisión en el posicionamiento. El marco integral se estira sobre pilotes debajo del portal y se puede orientar en el espacio utilizando varias opciones de ajuste mecánico. El efector final tiene un soporte simétrico con el que puede recoger tacos de diferentes orientaciones y sujetarlos al soporte. Mediante topes mecánicos amortiguados por resorte, se aproxima a las respectivas posiciones de unión con precisión local. Mientras que el elemento de refuerzo de la cala se coloca en la superficie integral del marco desde arriba y ambos componentes se sujetan con un mecanismo incorporado, el proceso de perforación se lleva a cabo desde la parte posterior del marco para evitar que el CFRP se deshilache. Un sistema de extracción recoge el polvo de perforación resultante. Una vez perforados los componentes, se definen las posiciones de los listones en el marco. Luego, los tacos se pueden remachar al marco.

El efector final se puede controlar mediante un PLC del sistema y recibe sus datos de posición global de los datos CAD importados de los componentes. La nueva situación de montaje se adapta mediante una medición rápida aguas arriba utilizando un rastreador láser. La tecnología innovadora permite un proceso confiable y una alta precisión de posicionamiento. A excepción de presionar el botón de inicio en un panel de control, todo lo demás se ejecuta automáticamente. La interfaz de operador fácil de usar especialmente desarrollada, con imágenes autoexplicativas para facilitar la entrada, permite que incluso los empleados sin experiencia se familiaricen rápidamente con el control del sistema.

Al realizar las modificaciones apropiadas en el recogedor de cala, el efector final también puede montar tipos de cala geométricamente ligeramente diferentes y colocarlos con precisión en diferentes tipos de marcos integrales. La precisión del archivo automatizado es de ± 0,1 milímetros y, por lo tanto, supera los requisitos de precisión en un 200%.

La tecnología de medición integrada en el efector final de posicionamiento y perforación documenta exactamente la presión de contacto requerida de 200 newtons, así como muchos otros parámetros para monitorear las condiciones óptimas para el premontaje de los tacos en el marco integral. Esto garantiza la garantía de calidad en línea.

Trabajo adicional de I + D en el subproyecto "Tempo"

El marco integral equipado con tacos se instaló en la carcasa del fuselaje en un sistema de ensamblaje de fuselaje de serie cercana en el subproyecto “Tempo” en el centro técnico de Fraunhofer IFAM en Stade. La medición de los espacios de unión entre el marco integral y la piel del fuselaje mostró que todos eran menores de 0,3 milímetros, por lo que no era necesario rellenar espacios adicionales.

El efector final desarrollado para el premontaje, posicionamiento y taladrado de marcos también se puede utilizar para el montaje de componentes en otras industrias, como turbinas eólicas, vehículos ferroviarios, vehículos comerciales, automoción o construcción naval, adaptando el sistema de montaje.

Después de un período de tres años y medio, el proyecto de investigación "Impuls" ("Soluciones innovadoras, implementables a mediano plazo y que ahorran costos para componentes de fuselaje CFRP") financiado por el Ministerio Federal Alemán de Asuntos Económicos y Energía de BMWi finalizó en 2020 , incluido el subproyecto “Tempo”; Número de financiación BMWi:20W1526F. Fraunhofer IFAM desea agradecer al BMWi por la financiación proporcionada.

fibra

- Marco de gafas

- BMW fabricará en masa cuadro de motocicleta atornillable de fibra de carbono

- Haga una declaración sutil con estos marcos de matrícula de fibra de carbono

- Fraunhofer IPT automatiza la producción de aspas de ventilador de motor de CFRP termoplástico

- Moldes CFRP de impresión 3D para flaperones RTM, exoesqueletos y más

- WMG prototipos de chasis CFRP para vehículos de demostración de trenes muy ligeros (VLR)

- Arevo producirá cuadros de bicicleta compuestos impresos en 3D Pilot

- CFRP supera al acero en rótulas de precisión

- Plastic Omnium confirma su posición en los tanques de almacenamiento de hidrógeno CFRP

- REIN4CED para producir cuadros de bicicleta compuestos para Accell

- Puente ferroviario alemán suspendido en ganchos CFRP