Deposición física de vapor (PVD)

La aplicación de recubrimientos sobre materiales es una de las estrategias más utilizadas en la industria para mejorar sus propiedades. Por deposición de revestimientos , se puede mejorar una amplia gama de características de un material, desde un punto de vista tribológico hasta un punto de vista estético.

En el blog de hoy, presentamos una tecnología que tiene un gran potencial en la aplicación de recubrimientos. Esta tecnología es deposición física en fase de vapor (PVD) .

¿Qué es la deposición física de vapor o PVD?

El origen de la deposición física de vapor (PVD) surge de la combinación de electricidad, magnetismo y el conocimiento de la química en estado gaseoso.

El concepto de deposición física de vapor surgió cuando los recubrimientos aplicados en una atmósfera de vacío iban en aumento. En estos años se llevaron a cabo diferentes desarrollos en tecnologías como la pulverización catódica o el plasma, donde intervinieron reacciones químicas en estado de vapor, evaporaciones térmicas y el control de fuentes de energía.

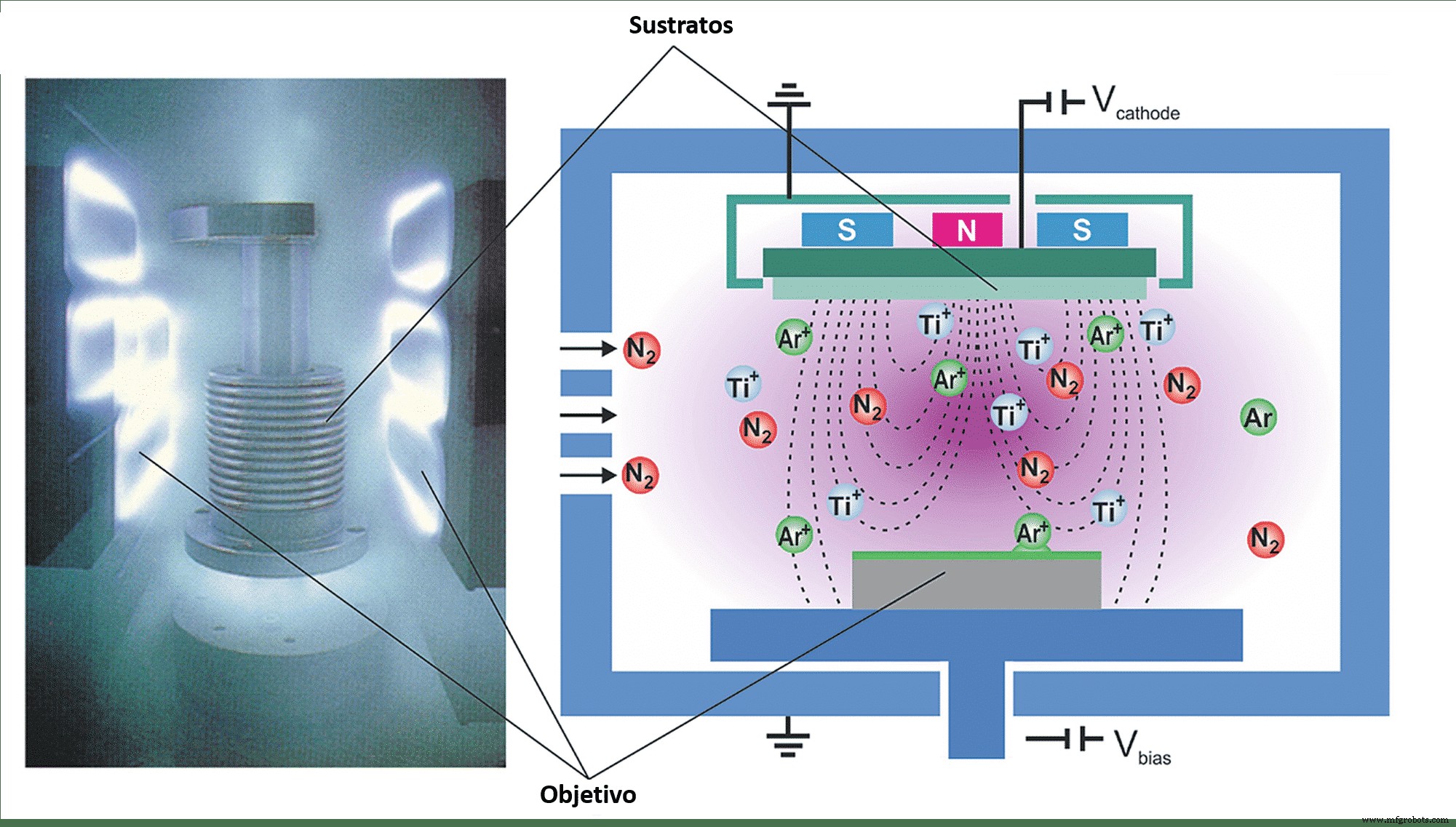

La técnica PVD es un proceso en el que se produce la deposición de una película delgada sobre la superficie de un material, creciendo átomo a átomo sobre el sustrato . La deposición física de vapor consiste en un proceso de colisión físico-térmico que transforma el material a depositar, llamado target, en partículas atómicas, las cuales son dirigidas a los sustratos en estado de plasma gaseoso a través de una atmósfera de vacío, generando un recubrimiento físico por condensación de los átomos proyectados.

Los recubrimientos depositados por PVD tienden a tener espesores delgados, que pueden variar desde capas atómicas (menos de 10 angstroms (Å) a 0,1 nanómetros (nm)) hasta recubrimientos de varias micras (grosor de una fibra capilar).

¿Cuáles son las tecnologías PVD más utilizadas?

A pesar de que el proceso de evaporación e ionización del blanco, que finalmente constituirá el recubrimiento sobre el sustrato, será siempre de carácter físico (de ahí el nombre de deposición física de vapor), existen diferentes tecnologías que utilizan PVD para la solicitud. de revestimientos.

Las tecnologías PVD más importantes y ampliamente utilizadas son:

-

Deposición catódica o pulverización catódica

En este tipo de tecnología PVD, la aceleración de iones mediante plasma permite que el impacto de estos con la superficie del objetivo produzca la liberación de partículas del mismo. Los iones transfieren su energía cinética a la superficie del objetivo y se vaporizan. Este tipo de PVD se caracteriza por permitir el depósito de compuestos que surgen cuando el blanco reacciona con el gas presente en el plasma. El ejemplo más característico es la deposición de nitruro de titanio (TiN), en la que el gas presente es nitrógeno y el blanco es titanio, reaccionando ambos para dar lugar a un recubrimiento de TiN.

-

Evaporación térmica

Este tipo de metodología PVD se caracteriza por el hecho de que el objetivo se evapora a través de un proceso de calentamiento al vacío y forma un flujo de vapor, que golpea el sustrato en la cámara de proceso, lo que resulta en la adhesión del recubrimiento. En este proceso, la atmósfera de vacío juega un papel especial ya que evita la contaminación del recubrimiento formado.

-

Deposición de arco

En esta tecnología PVD se aplica un arco de corriente eléctrica de alta intensidad y bajo voltaje, elevando la temperatura hasta que las partículas del objetivo se subliman, evaporándose altamente ionizadas en la cámara de vacío. Las partículas ionizadas se dirigen al sustrato aplicando un potencial. En la deposición por arco, el blanco puede actuar como cátodo (arco catódico) o como ánodo (arco anódico), dependiendo de su naturaleza y del recubrimiento a obtener. Al igual que la deposición por pulverización catódica, se pueden lograr recubrimientos con ciertas composiciones al hacer reaccionar los iones objetivo con un gas reactivo.

-

Deposición de iones (e-beam)

En esta técnica de PVD, la evaporación del blanco se produce con los mismos procesos que se han visto anteriormente (sputtering, evaporación térmica o arco eléctrico). La diferencia radica en el uso de un bombardeo de iones inertes de alta energía (comúnmente Argón) para controlar y modificar el recubrimiento obtenido sobre el sustrato. La principal característica de esta técnica es que permite obtener recubrimientos metálicos puros sin contaminación atómica.

Ventajas y desventajas de PVD

Hoy en día contamos con una amplia gama de técnicas para depositar recubrimientos. Cada uno de ellos tiene aplicaciones específicas, con sus ventajas y desventajas.

A continuación, presentamos las principales ventajas de deposición física de vapor.

- No requiere el uso de reactivos químicos ni post-tratamientos de limpieza, por lo que tiene un impacto ambiental muy bajo.

- PVD se puede aplicar a cualquier tipo de material inorgánico.

- Los recubrimientos obtenidos por PVD tienen una gran adherencia, resistencia y durabilidad.

- La técnica PVD permite un gran control de la composición y espesor de los recubrimientos.

Las principales desventajas de PVD son:

- El proceso PVD utiliza equipos complejos, con un costo muy alto

- La velocidad de producción de los recubrimientos PVD es lenta en comparación con otros procesos de deposición de recubrimientos.

- La técnica PVD está limitada en sustratos con geometrías complejas

aplicaciones PVD

Como introdujimos el PVD al comienzo de este blog, cabe destacar la precisión y pureza que ofrece la deposición física de vapor para obtener recubrimientos. Las principales aplicaciones de PVD actualmente en uso son las siguientes:

- Recubrimientos metálicos para proporcionar semiconductores propiedades a un sustrato que inicialmente no lo son.

- Magnético revestimiento de película.

- Recubrimientos para decorativos propósitos, ampliamente utilizado en el área de la joyería.

- Recubrimientos para vidrios o espejos solares, que actúan como ópticos barreras de interferencia o reflectantes barreras.

- Capas conductoras de paladio o carbono, para muestras de microscopía electrónica.

- Recubrimientos de alta dureza de materiales compuestos,resistentes al desgaste y corrosión , ampliamente utilizado para la mejora de herramientas mecánicas.

Proyectos realizados con tecnología PVD por ATRIA

A continuación, le mostramos algunos de los proyectos realizados por el equipo de ATRIA donde se utilizaron recubrimientos obtenidos por PVD:

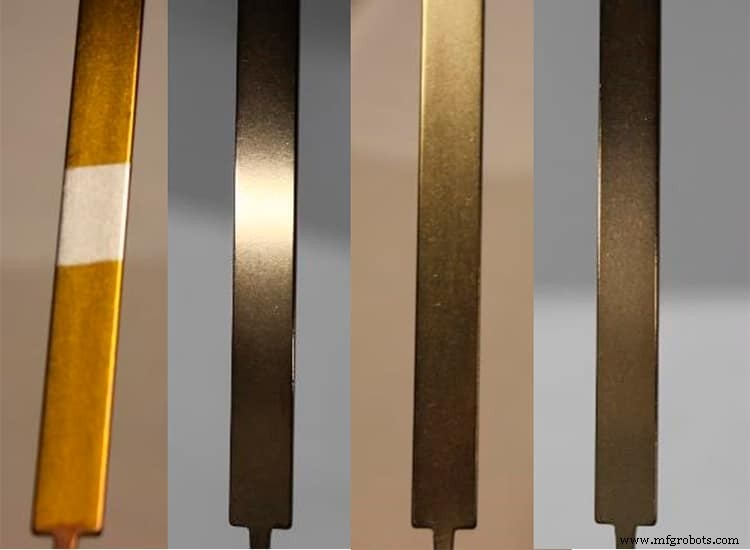

- Desarrollo de colores dorados utilizando tecnología de deposición física de vapor . En este proyecto, el objetivo era obtener diferentes tonalidades de color dorado sobre sustratos metálicos. Para llevarlo a cabo se llevó a cabo la optimización del proceso PVD de diferentes blancos metálicos y gases reactivos. Como se puede apreciar en la foto, se obtuvo desde un dorado intenso hasta un dorado más claro con tonos rosados.

- Desarrollo de películas metálicas como barreras contra la corrosión . En este proyecto, nuestra corrosión ocurrió en un sustrato metálico recubierto con diferentes capas metálicas cuando se expuso a ciertas condiciones ambientales. La solución propuesta por ATRIA fue el desarrollo de un recubrimiento metálico inerte bajo estas condiciones ambientales y depositado mediante PVD. El objetivo de dicho recubrimiento es proporcionar una gran resistencia al desgaste y la corrosión

¿Quiere aplicar recubrimientos por deposición física de vapor en alguno de sus Proyectos? ¿Te gustaría mejorar las propiedades de tus materiales mediante la tecnología PVD? ¡Contáctanos!

Material compuesto

- ¿Qué es la deposición de vapor químico?

- Impresión frente a máquinas CNC

- para detener la rotura de las fresas de extremo

- para solucionar problemas de parada de emergencia de una máquina CNC

- ¿Es SFM en Mecanizado?

- es de Refrigerante para mecanizado CNC

- Robots de inteligencia artificial

- M2M o comunicación máquina a máquina, ¿qué es?

- Automatización industrial

- Cámaras hiperespectrales

- Visión artificial