Superar las trampas al medir ópticas delgadas y paralelas

Impulsados por la demanda de productos de consumo y dispositivos semiconductores cada vez más pequeños, los fabricantes requieren ópticas planas delgadas para una variedad de aplicaciones. Esto hace que los fabricantes de materiales y ópticas tengan la responsabilidad de garantizar que el vidrio sea plano y no presente deformaciones en el material que puedan causar distorsiones y afectar la funcionalidad del uso final. Esto impone una enorme carga a las herramientas de metrología que necesitan medir y confirmar la uniformidad de la óptica plana delgada, demostrando así que son adecuadas para su propósito.

Intrínsecamente, la medición de superficies ópticas paralelas delgadas puede ser extremadamente exigente. Tales ópticas se caracterizan por el hecho de que tienen menos de unos pocos milímetros de espesor, y esto significa que las superficies frontal y posterior están muy juntas. Debido a esto, a la interferometría de cambio de fase mecánica (PSI) estándar le resulta difícil discernir entre las superficies.

Una solución más avanzada es la interferometría de cambio de fase por transformada de Fourier (FTPSI), que permite una fácil caracterización de la superficie frontal y posterior, la variación del espesor óptico y la homogeneidad del material del vidrio paralelo de plano delgado. FTPSI permite distinguir entre las superficies delantera y trasera y caracterizar la calidad de ambas en una sola medida, incluso si tienen menos de un milímetro de espesor.

¿Por qué FTPSI?

Para comprender por qué FTPSI es la técnica preferida para medir ópticas paralelas delgadas, debemos observar más de cerca las técnicas de medición tradicionales alternativas y ver dónde se quedan cortas.

Si consideramos el PSI, que funciona al pasar un haz de luz a través de una óptica de referencia ideal (llamada transmisión plana [TF]), hasta la parte bajo prueba, vemos que esta técnica no puede distinguir entre las superficies frontal y posterior de una óptica paralela delgada. . Cuando se alinea correctamente, el TF y la parte bajo prueba crean un patrón de interferencia, registrado como un interferograma. El software de metrología analiza las variaciones de altura producidas por los cambios de fase y reconstruye el frente de onda superficial, que representa la diferencia de altura entre el TF y la pieza de prueba.

Cuando se alinea la superficie frontal de una parte paralela delgada, normalmente se devuelve un segundo reflejo al interferómetro desde la superficie posterior. Esto da como resultado un patrón de franjas complejo creado por múltiples interferogramas superpuestos que no se pueden analizar con precisión usando PSI. (Figura 1)

Hay acciones que se pueden tomar para mejorar la situación, pero consumen mucho tiempo y agregan pasos innecesarios y potencialmente dañinos en el proceso general. Estos incluyen aplicar pintura negra a la superficie posterior para extinguir su reflejo, colorear con un marcador de color oscuro o esparcir vaselina en la superficie.

El método FTPSI niega la necesidad de manipular manualmente la superficie posterior de la óptica delgada para realizar mediciones significativas y precisas. En cambio, FTPSI usa el reflejo de la superficie posterior para obtener más información sobre el componente óptico delgado en una sola medición. Esto es posible porque FTPSI no requiere movimiento mecánico dentro de la cavidad de prueba para crear los interferogramas. En cambio, FTPSI se basa en la modulación de la longitud de onda de la fuente láser para permitir la medición. Cada cavidad en la ruta óptica en una adquisición FTPSI produce una frecuencia de interferencia única que define la longitud de la cavidad y esto permite una delineación clara y una caracterización precisa de la superficie. Luego, los algoritmos pueden analizar ambas superficies y caracterizar su forma de forma independiente. (Figura 2)

FTPSI multisuperficie

Empecemos con lo básico. Un TF, como se mencionó anteriormente, se usa con un interferómetro para establecer una referencia plana para una medición de frente de onda transmitida o de superficie. Un plano de referencia (RF) es una superficie óptica de alta calidad que se utiliza para dirigir un haz de medición con un efecto mínimo en el frente de onda general.

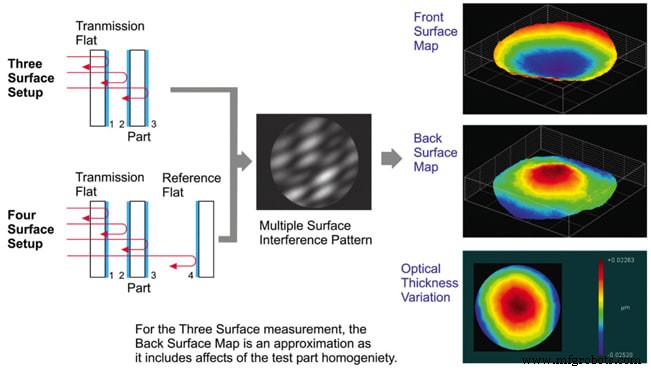

La medición de FTPSI más simple es una configuración de tres superficies que consta del TF, la superficie 1, y la parte de prueba, las superficies 2 y 3 (consulte la Figura 3). En esta configuración, se proporciona un resultado de superficie posterior, pero incluye falta de uniformidad del material debido al paso del haz de medición a través del material de la pieza de prueba.

Para mediciones de mayor precisión de la superficie posterior, se puede usar una configuración de cuatro superficies colocando un RF (superficie 4) detrás de la óptica de prueba. En esta configuración, la forma de la superficie 3 se compara con la RF conocida. Esta configuración crea una segunda cavidad de prueba entre la superficie trasera y el RF y proporciona una medición directa de la superficie trasera sin la incertidumbre del material en la pieza.

Una sola medición de FTPSI con las configuraciones de cavidad de tres y cuatro superficies incluye un resultado de desviación del espesor, que es un mapa de superficie completa del espesor del material en la pieza de prueba.

Homogeneidad de materiales

La configuración de cavidad de cuatro superficies descrita anteriormente permite la caracterización de la homogeneidad del material de la pieza de prueba, una característica única de la tecnología FTPSI. La información de homogeneidad se puede obtener midiendo primero la cavidad con la pieza de prueba adentro, luego retirando la pieza de la cavidad y realizando una medición de "cavidad vacía", lo que permite una comparación entre el TF y el RF.

A diferencia de otras técnicas de medición de homogeneidad que solo proporcionan el componente no lineal, un resultado de FTPSI mantiene una cavidad fija y, por lo tanto, puede proporcionar tanto los componentes lineales como no lineales de la homogeneidad del material. La porción lineal es fundamental para las aplicaciones que son sensibles a la orientación del haz, ya que el resultado se puede utilizar para predecir cómo se desvía un haz al atravesar la pieza de prueba.

Precisión

Al igual que con todos los métodos de prueba interferométricos, la incertidumbre de la medición se basa en una serie de factores, incluida la calidad de la óptica de referencia, la estabilidad del entorno de medición y las técnicas de montaje.

Para piezas de menos de 6 pulgadas de diámetro (150 mm), la forma de la superficie de pico a valle de la óptica de referencia puede ser del orden del 2,5 % de la longitud de onda de la luz utilizada para realizar la medición:λ/40. Si el sistema, por ejemplo, tiene un láser que emite luz roja a una longitud de onda de 633 nm, esto corresponde a aproximadamente 16 nm. En la mayoría de los casos, esto permite que la medición resultante esté dentro del ancho de banda de tolerancia para aplicaciones de vidrio delgado.

La forma en que se sujeta la pieza en la cavidad de prueba es probablemente el factor más crítico cuando se mide la óptica delgada, más específicamente la técnica de montaje y la orientación del montaje. Simplemente sujetar una óptica delgada puede inducir una tensión no deseada y hacer que la óptica se doble. Las diferencias en la orientación pueden generar resultados de medición muy diferentes, especialmente para piezas delgadas, debido a los efectos de la gravedad. Idealmente, la pieza debe montarse en la misma configuración en la que se usará en su aplicación de uso final para evitar diferencias inesperadas entre la intención del diseño y el rendimiento real. (Figura 4.)

Resumen

FTPSI es una elección convincente para los fabricantes de ópticas que necesitan garantizar la calidad de ópticas delgadas y paralelas. A diferencia del PSI mecánico convencional, FTPSI puede distinguir las superficies delantera y trasera y caracterizar su información de superficie correspondiente en una sola medición repetible. Gracias a los avances tanto en equipos como en algoritmos, FTPSI puede caracterizar la forma de la superficie, la desviación del grosor y la homogeneidad del material de las ópticas que tienen menos de 1 mm de grosor. Frente a la creciente demanda de ópticas paralelas delgadas y los desafíos que implica medir con precisión esas ópticas, FTPSI supera las limitaciones de los métodos anteriores. Su solidez en la caracterización junto con su facilidad de uso lo convierte en una buena opción para la metrología óptica.

Este artículo fue escrito por Dan Musinski, vicepresidente de desarrollo comercial estratégico, Zygo Corporation (Middlefield, CT). Para obtener más información, visite aquí .

Sensor

- Circuitos resistor-inductor en paralelo

- ¿Cuándo una reparación no es una reparación?

- Medición de acabados superficiales en componentes torneados en Suiza CNC mecanizados con precisión

- Superación de desafíos comunes en el corte y pulido de aluminio

- El método mide la temperatura dentro de objetos 3D

- Medición de cargas de lanzamiento agresivas en naves espaciales

- Análisis de emisiones fotoinducidas para identificar contaminantes superficiales

- Revestimiento de película fina de nitruro de titanio y niobio

- Medición del grosor de la capa con un microscopio

- 4 pasos críticos para superar las imperfecciones de la superficie del material

- Tolerancia de planitud en GD&T