Escáneres 3D

Uno de los grandes avances en el campo de la ingeniería industrial ha sido el desarrollo de la ingeniería inversa procesos. Esta consiste en extraer información directamente de un sistema físico y traducirla a un modelo digital.

La ingeniería inversa proporciona muchas ventajas a la hora de modelar y simular un sistema o producto. Por un lado, permite extraer información directa del modelo, que es más fiable y de mayor calidad, y por otro lado, agiliza y acorta los tiempos de trabajo. Esto permite modelar sistemas complejos de forma más fiable y en menos tiempo.

Uno de los campos en los que la ingeniería inversa se ha aplicado con mayor éxito es la metrología, con la digitalización de geometrías complejas.

Escáneres 3D

El escaneo 3D es el proceso de convertir una superficie física en un modelo digital. Consiste en extraer la posición relativa de múltiples puntos sobre esa superficie (nube de puntos) e interpolar digitalmente la superficie que los contiene, reconstruyendo así la geometría de la pieza.

Los principales parámetros que definen esta nube de puntos son la resolución y la precisión. La resolución viene dada por la distancia mínima que se puede resolver entre dos puntos y la precisión por el error en la determinación de la posición real de cada punto. Una resolución más alta permitirá capturar detalles más pequeños, mientras que una alta precisión proporcionará modelos con dimensiones más cercanas a la realidad y, por lo tanto, tolerancias más pequeñas.

Los dispositivos diseñados para este propósito se conocen como escáneres 3D. Existen muchos tipos según su tecnología, y se pueden clasificar en dos grandes grupos:con contacto y sin contacto.

Escáneres 3D de contacto son probablemente los menos comunes, aunque son algunos de los más precisos. Constan de un brazo articulado, normalmente de 6 grados de libertad, con un punzón en el extremo. El operador atraviesa la superficie con el lápiz mientras los sensores registran la posición a una frecuencia específica. La principal desventaja de esta tecnología es que requiere que el operador escanee toda la superficie con el lápiz, lo que puede ser un proceso muy lento. Por otro lado, la fricción del lápiz sobre la superficie puede dañar la superficie, lo que puede ser problemático con artefactos arqueológicos u obras de arte.

Imagen 1:Escáner 3D con contacto Faro. Fuente:Faro.com

Escáneres sin contacto se basan en tecnologías ópticas y se dividen en dos categorías:sistemas pasivos y sistemas activos.

Sistemas pasivos se basan principalmente en extraer la información geométrica de una superficie a partir de fotografías tomadas desde dos puntos de vista definidos, técnica conocida como estereoscopia y basada en el efecto de paralaje de la visión humana. Su principal ventaja es que puede cartografiar grandes superficies de forma rápida y económica. pero su resolución y precisión son muy bajas. Además, no permite capturar medidas reales, por lo que requiere un sistema complementario que permita reescalar el modelo a sus dimensiones reales.

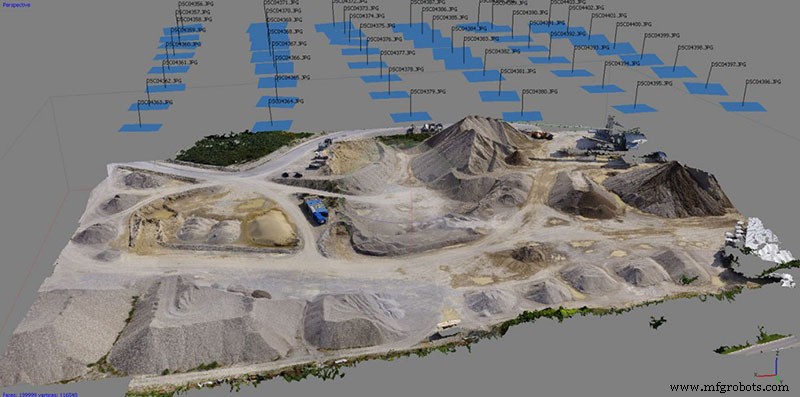

La tecnología de escaneo 3D pasivo más conocida es fotogrametría, Se utiliza principalmente en cartografía topográfica e ingeniería civil. Por lo general, se complementa con datos de posicionamiento satelital para agregar datos dimensionales precisos.

Imagen 2:Modelo topográfico realizado por fotogrametría. Fuente:aamspi.com

Finalmente, están los sistemas activos de escaneo 3D sin contacto. Este es el grupo más grande y el más utilizado en la industria, el arte, la medicina y el entretenimiento.

Este tipo de sistema se basa en medir una señal que se emite en la superficie. Aunque se puede utilizar cualquier tipo de señal capaz de interactuar con la superficie, como los ultrasonidos,los sistemas más habituales son los ópticos.

Existen múltiples tecnologías dentro de esta categoría, sin embargo, las más comunes son cuatro: escáneres 3D de tiempo de vuelo, escáneres 3D de triangulación, escáneres 3D de diferencia de fase y escáneres 3D de luz estructurada.

Escáneres 3D de tiempo de vuelo (Tof) :Basado en el cálculo de la distancia a la superficie mediante la medición del tiempo que tarda un pulso de luz láser en viajar hacia y desde la superficie. Combina un largo alcance con una alta frecuencia de adquisición de puntos. Se utiliza principalmente para cartografiar grandes estructuras o como herramienta metrológica para determinar deformaciones en elementos estructurales . Hoy en día su uso no profesional se ha convertido en algo habitual gracias a su implementación en algunos teléfonos como los iPhone gracias a su sensor lidar.

Video 1:Escaneo 3D usando tecnología Tof con un iphone. Fuente:labs.laan.com

Escáneres 3D de triangulación o láser: Consisten en un emisor láser y un sensor de matriz de fotodiodos, colocados en un ángulo determinado. Cuando el rayo láser se refleja en la superficie a cartografiar, incide en un punto determinado del sensor, dependiendo de la distancia a la superficie. Esto permite triangular la posición del punto donde incide el rayo láser. Este es uno de los sistemas más precisos, sin embargo, depende del ángulo con el que incide el láser sobre la superficie, por lo que requiere distancias de trabajo muy cortas. Es adecuado para mapear objetos de tamaño pequeño a mediano con alta resolución y precisión.

Video 2:Funcionamiento de un escáner de triangulación 3D. Fuente:www.micro-epsilon.com

Escáneres de diferencia de fase: Esta es una solución intermedia a las dos anteriores. Consisten en un emisor de láser modulado y un detector, y determinan la distancia al objeto comparando la fase de la luz emitida y recibida. Tienen buena distancia de trabajo y precisión media, haciéndolos adecuados para mapear objetos grandes con buena precisión.

Escáneres de luz estructurada: Probablemente el más común hoy en día. T Son los escáneres 3D más versátiles porque combinan excelente resolución, alta precisión, alta velocidad de adquisición y bajo costo. Consisten en una cámara con una lente calibrada y un proyector que proyecta patrones de luz sobre la superficie. La cámara captura imágenes de las deformaciones de estos patrones en la superficie y mediante complejos algoritmos de procesamiento genera la nube de puntos. Este sistema permite obtener cientos de puntos en cada captura, por lo que tiene una alta velocidad de adquisición. Además, dependiendo de la lente utilizada, es posible ajustar la distancia de trabajo, la precisión y la resolución. También tienen la ventaja de que muchos modelos, como los de Thor3D, se pueden usar de mano, sin necesidad de trípode. Su principal desventaja es que son sensibles a las condiciones de luz ambiental y al acabado de la pieza, por lo que el escaneado 3D debe realizarse con una iluminación adecuada y en el caso de superficies brillantes o transparentes puede ser necesario aplicar una pintura mate especial. /P>

Generalmente, los sistemas de escaneo 3D no capturan datos continuos. sino posiciones discretas de la superficie a capturar. Esto se conoce como nube de puntos. La nube de puntos obtenida por el escáner 3D no se puede utilizar directamente, por lo que son necesarias varias tareas de postprocesado para conseguir la réplica digital.

Dependerá la calidad final del modelo, además de partir de una nube de puntos de calidad, sobre su correcto procesamiento. Esto requiere un software con buenos algoritmos de reconstrucción y cierto conocimiento del procesamiento de nubes de puntos.

En primer lugar, en caso de que el escaneo 3D se haya realizado en múltiples capturas, las diferentes nubes de puntos deben alinearse y fusionarse para lograr una sola nube que cubra todo el modelo. La precisión de la alineación de las nubes de puntos dependerá en gran medida de las capacidades de seguimiento del escáner 3D. El seguimiento de marcadores siempre será el más fácil de alinear, sin embargo, hay casos en los que no se pueden usar marcadores, como en el caso de las ilustraciones. Para estos casos, algunos escáneres, como Calibry o Calibry Mini, incorporan múltiples opciones de seguimiento, como el seguimiento de texturas.Video 3:Escáner 3D de luz estructurada Calibry. Fuente Thor3Dscanner.com

Procesamiento de nubes de puntos

Video 4:escaneo 3D con marcadores. Fuente:Thor3Dscanner.com.

A continuación, se debe limpiar la nube de puntos eliminando aquellos puntos que no correspondan a la superficie, ya sea porque pertenecen a objetos del entorno o porque aparecen por un error en el escáner 3D. Un escáner 3D de calidad junto con un buen proceso de escaneo proporcionará una nube de puntos limpia con pocos o ningún exceso de puntos.

Una vez limpia la nube de puntos, será necesario reconstruir la malla . La selección de los parámetros adecuados proporcionará mallas precisas y correctamente ajustadas.

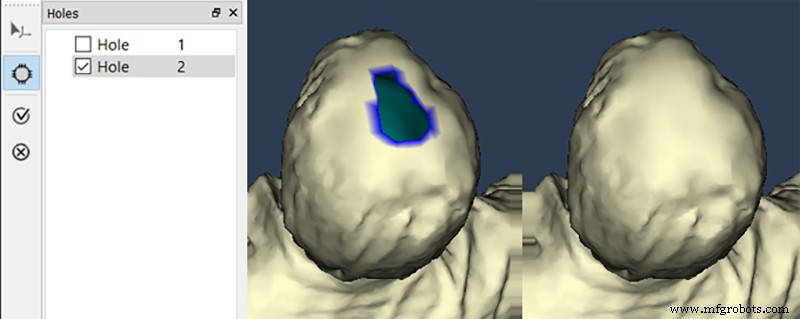

Después de convertir la nube de puntos en una malla poligonal, deberá verificarse y repararse. Uno de los defectos más comunes suele ser la aparición de huecos en la malla debido a la falta de datos durante el escaneo. La única forma de reparar estos defectos será aplicando un parche por interpolación. La calidad de los algoritmos de interpolación implementados en el software influirá en la calidad de la reconstrucción.

Imagen 3:Reparación de un agujero en la malla con Calibry Nest. Fuente:Thor3Dscanner.com.

Finalmente, será necesariooptimizar la malla. El tipo de optimización dependerá en gran medida de la aplicación final. La malla se puede simplificar, sacrificando la resolución a costa de reducir el tamaño del archivo. La simplificación de mallas a menudo puede ayudar a corregir pequeños defectos, logrando geometrías más simples y homogéneas . Por otro lado, la resolución de la malla se puede aumentar interpolando nuevos elementos. Aumentar la resolución de la malla no aumenta la resolución de la captura , sin embargo, puede ayudar a obtener una mayor continuidad y tersura en superficies con curvatura.

Algunos escáneres 3D, como los basados en luz estructurada, permiten capturar simultáneamente la textura y el color de las superficies a través de fotografías. Esto permite un paso adicional en el procesamiento al permitir que la textura se mapee en la malla. Esto es especialmente interesante para aplicaciones relacionadas con el arte y el entretenimiento.

Video 5:modelo con textura 3D escaneado con Calibry. Fuente:Thor3Dscanner.com.

Hay muchas aplicaciones posibles para los escáneres 3D en diferentes sectores industriales. En medicina y ortopedia, por ejemplo, pueden replicar digitalmente partes del cuerpo de un paciente para desarrollar ortesis personalizadas. En el campo del entretenimiento, se han utilizado mucho en películas y videojuegos para crear gemelos digitales de actores. Se utilizan cada vez más en el arte y la arqueología para producir réplicas digitales de obras de arte y artefactos históricos para que los estudien científicos de todo el mundo. En ingeniería han facilitado la elaboración de planos de piezas complejas, reduciendo tiempos de trabajo y consiguiendo modelos más precisos. En la inspección, facilitan la comparación de la geometría de un componente a lo largo del tiempo para detectar deformaciones que ayuden a prevenir fallas.

Los escáneres 3D son hoy en día una herramienta indispensable en muchos sectores. El desarrollo de nuevas técnicas, como la luz estructurada,ha dado lugar a nuevos escáneres 3D que ofrecen alta resolución y precisión, combinadas con una alta velocidad de adquisición de datos y un precio económico. Algunos ejemplos son los nuevos escáneres Calibry y Calibry Mini o la serie EinScan de Shining.

Impresión 3d