Cómo un fabricante aumentó la productividad en un 10% en un mes

Los clientes de fabricación ya están obteniendo conocimientos de los datos de IoT al conectar de forma segura máquinas y sensores. Un ejemplo de esto es el fabricante con sede en Israel Lordan.

Lordan es un fabricante de sistemas de refrigeración y calefacción de ingeniería térmica y tiene una reputación mundial por ofrecer diseños personalizados de alta calidad.

Su desafío

Lordan necesitaba un sistema de automatización de fabricación que pudiera identificar cuellos de botella, reducir el tiempo de inactividad y el desperdicio, y mejorar la efectividad general del equipo (OEE). Los requisitos incluían la capacidad de ver el rendimiento general y realizar un seguimiento de la información de fabricación de misión crítica en tiempo real directamente desde el piso de producción, en lugar de depender de evaluaciones periódicas.

Lo que querían era una ventana a la producción que les permitiera mejorar las ineficiencias dentro de la planta, un sistema que permitiera la visibilidad de un extremo a otro.

Los resultados fueron inmediatos.

Además, pudieron:

- Ahorre más de 600 horas laborales al mes con la optimización de la fuerza laboral

- Identifique los cuellos de botella en el flujo de materiales de inmediato y solucione los problemas con la administración de cambios a mitad de turno

- Reciba ahorros de costos directos a las pocas semanas de la implementación del sistema

Amir Aloni, director ejecutivo de Leadermes.com, explicó por qué la seguridad era lo más importante:

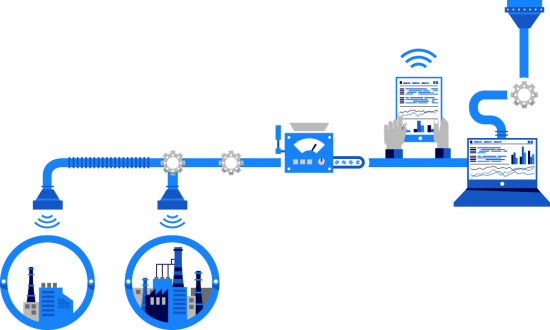

Lordan instaló la siguiente solución:

- Infraestructura industrial convergente de Cisco que crea una solución de conectividad fija / móvil segura, inteligente y altamente confiable dentro de la planta

- PLC y sensores no disruptivos conectados a Wi-Fi en cada máquina que recopilan datos de producción básicos pero esenciales

- Nodos de red de computación Cisco FOG que permiten que la aplicación LeaderMES que se ejecuta en él recopile y analice datos específicos y los transmita de manera segura al servicio en la nube LeaderMES. La niebla habilitó informática y análisis localizados en el activo

- Este servicio habilita una plataforma de gestión de operaciones de fabricación, análisis de datos en línea, visibilidad en vivo y alarmas y alertas

El equipo de validación de soluciones de Cisco AS (SVS) abordó el desarrollo de este caso de uso con tres bloques de construcción principales:

- I + D abordando las necesidades actuales del cliente mientras reduce el OPEX de la planta de fabricación y aumenta la productividad

- El producto de Cisco se recupera mediante el uso de la línea de productos de Cisco IOT

- Un paquete de soporte dedicado para el día 2 a través de Advance Services

Esto es posible gracias a la arquitectura Connected Factory de Cisco. Vea el estudio de caso completo aquí.

Tecnología de Internet de las cosas

- Cómo convertirse en un fabricante basado en datos

- Hecho en Estados Unidos… ¡Otra vez!

- Cómo el seguimiento de activos de IOT está cambiando la fabricación

- Tres formas reales de aumentar la productividad de fabricación con el seguimiento de activos

- Cómo IIoT está transformando el diseño y la fabricación de productos

- Cómo reducir el uso de energía en la fabricación

- Cómo elegir un fabricante de PCB

- Cómo los millennials están cambiando la industria manufacturera

- Cómo utilizar el seguimiento de lotes en la fabricación

- ¿Cómo la mejora continua puede beneficiar la productividad de fabricación?

- Cómo mejorar la productividad y la calidad de fabricación en entornos industriales