Cómo prevenir la corrosión filiforme debajo de los revestimientos

La corrosión filiforme es una forma particular de corrosión que ocurre bajo capas delgadas en hilos distribuidos aleatoriamente como filamentos. La corrosión filiforme también se conoce como corrosión debajo de la película, corrosión filamentosa o corrosión por huella de gusano. En este artículo examinamos las causas de la corrosión filiforme, dónde suele aparecer, cómo se desarrolla, cómo detectarla y cómo prevenirla.

¿Qué es la corrosión filiforme?

La corrosión filiforme ocurre en superficies metálicas que están recubiertas con una película orgánica delgada, típicamente de 0,05 a 0,1 mm (2 a 4 mils) de espesor, cuando se exponen a un aire atmosférico cálido y húmedo. La corrosión filiforme siempre comienza en los defectos del revestimiento, como arañazos y puntos débiles, como barbas, bordes cortados y agujeros. (Consulte nuestra Guía gratuita de fallas y defectos de revestimiento).

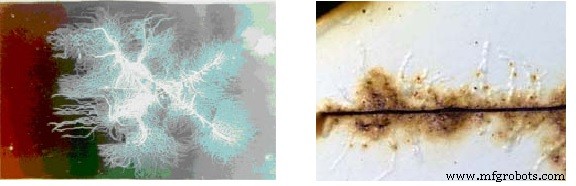

Figura 1. La naturaleza filamentosa de la corrosión filiforme (izquierda). Túneles de corrosión filiforme que se forman debajo de un revestimiento (derecha).

Figura 1. La naturaleza filamentosa de la corrosión filiforme (izquierda). Túneles de corrosión filiforme que se forman debajo de un revestimiento (derecha).

Fuente:Laboratorio de ingeniería de corrosión de la NASA

Cómo ocurre la corrosión filiforme

En muchos aspectos, la corrosión filiforme del aluminio (Al) y el magnesio (Mg) es similar a la corrosión del acero. La corrosión filiforme es impulsada por la formación de células de aireación diferencial en los sitios defectuosos de los sustratos revestidos.

La celda filiforme consta de una cabeza activa y una cola que recibe oxígeno y vapor de agua condensado a través de grietas en el recubrimiento aplicado. La cabeza puede llenarse con gel de alúmina y burbujas de gas en aluminio si la cabeza es muy ácida. En el magnesio, la cabeza parece negruzca debido al grabado de magnesio, pero el fluido corrosivo es transparente cuando se rompe la cabeza. Las colas filiformes en aluminio y magnesio son de apariencia blanquecina. Los productos de corrosión son hidróxidos y óxidos de aluminio y magnesio, respectivamente. Las reacciones anódicas producen Al 3+ o Mg 2+ iones, que reaccionan para formar precipitados insolubles con los iones hidroxilo producidos en la reacción de reducción de oxígeno que ocurre predominantemente en la cola.

El mecanismo de iniciación y activación en aluminio y magnesio es esencialmente el mismo que para el acero revestido. La cabeza acidificada es una piscina en movimiento de electrolitos, pero la cola es una región en la que se transportan iones de aluminio y se produce una reacción gradual con los iones de hidroxilo. Los productos de corrosión finales están parcialmente hidratados y completamente expandidos en la cola porosa. Las secciones central y principal de la cola son ubicaciones correspondientes para los diversos iones reactivos iniciales y los productos intermedios de la corrosión del aluminio en medios acuosos. (Para obtener más información, lea Corrosión del aluminio:5 datos increíbles que debe conocer).

En contraste con el acero, el aluminio y el magnesio muestran una mayor tendencia a formar ampollas en medios ácidos, con hidrógeno gaseoso desprendido en reacciones catódicas en la región de la cabeza. Los productos de corrosión de la cola son trihidróxido de aluminio Al(OH)3 , un precipitado gelatinoso blanquecino, o hidróxido de magnesio Mg(OH)2 , un precipitado blanquecino.

Factores que afectan la corrosión filiforme

Varios factores afectan el inicio de la corrosión filiforme, incluyendo:

La naturaleza del revestimiento

La corrosión filiforme se produce con todo tipo de pinturas:lacas acrílicas, epoxi-poliamidas, epoxi-aminas y poliuretanos, y cualquiera que sea el modo clásico de aplicación, ya sea pintura líquida o pulverización electrostática. No ocurre bajo revestimientos sellados como la cinta de electricista.

La preparación de la superficie

Este es un factor importante. La corrosión filiforme se desarrolla en el metal que no ha recibido preparación superficial, preparación deficiente o metal cuya superficie se ha contaminado antes de pintar.

La naturaleza de la aleación

La naturaleza de la aleación no es un factor esencial porque la corrosión filiforme puede afectar a todas las aleaciones de aluminio. Un estudio colaborativo reciente realizado por tres empresas europeas, Alusuisse, Hydro Aluminium y Pechiney, mostró que para las aleaciones más utilizadas en la industria de la construcción, Aluminio 6060 y 6063, la composición de la aleación no tiene influencia, excepto cuando la concentración de cobre supera el 0,1 %. .

Dónde es más probable que se desarrolle la corrosión filiforme

Típicamente, la corrosión filiforme es severa en regiones tropicales y costeras cálidas que experimentan caída de sal o áreas industriales altamente contaminadas. Las superficies más rugosas también experimentan una mayor severidad de la corrosión filiforme. La corrosión filiforme generalmente ocurre en las aleaciones de aluminio cuando el nivel de humedad está entre el 75 % y el 90 % y en un rango de temperatura de 20 °C a 40 °C (68 °F a 104 °F), y el crecimiento se acelera con una humedad relativa del 85 %. (HR) nivel. La humedad relativa de la atmósfera es el factor individual más crucial para iniciar la corrosión filiforme. (Lectura relacionada:Los 5 factores de la corrosión atmosférica).

Los otros parámetros principales que rigen la corrosión filiforme son las composiciones de aleación, el desprendimiento de lingotes y palanquillas, los tratamientos térmicos, el estado de la capa superficial del metal, la temperatura, la molienda, el decapado y el tratamiento superficial preliminar. Aunque el grosor del recubrimiento orgánico y la temperatura juegan un papel menor en el inicio de la corrosión filiforme, el aumento de la temperatura aumentará el crecimiento del filamento si la humedad relativa se mantiene dentro del rango crítico.

Cómo detectar la corrosión filiforme

La corrosión filiforme se puede reconocer visualmente sin usar un microscopio. Se ha observado en acero revestido, aluminio y magnesio con una fina capa de estaño, oro, plata, fosfato, esmalte o laca.

La prueba estándar para identificar la resistencia a la corrosión filiforme en los Estados Unidos es la norma ASTM D 2803, "Guía para probar la resistencia a la corrosión filiforme de revestimientos orgánicos sobre metal". Según esta prueba, las muestras de metal revestido se trazan sobre metal desnudo y se someten a una atmósfera de niebla salina durante un máximo de 24 horas, se enjuagan con agua destilada y luego se colocan húmedas en un gabinete cerrado a 25 °C (77 °F) y 85 % de temperatura. RH. El tiempo de exposición típicamente varía de 100 a 1000 horas. Los resultados de las pruebas muestran si el material revestido desarrolla corrosión filiforme.

Industrias más afectadas por la corrosión filiforme

Los componentes estructurales de las aeronaves se sujetan con pernos y remaches. Estos sujetadores y otros bordes afilados de la piel son puntos de iniciación comunes para la corrosión filiforme. Se ha informado que las aeronaves que operan en ambientes marinos cálidos sufren daños considerables por corrosión, particularmente en aleaciones de aluminio 2024 y 7000 recubiertas con poliuretano y otros recubrimientos.

La humedad es la variable más crítica para que se propague la corrosión porque es necesaria para disolver los iones de sal.

La corrosión generalmente comienza donde hay una imperfección en el sustrato y la capa de recubrimiento. La imperfección se puede introducir a partir de un rasguño o un golpe de piedra que debilita la unión adhesiva entre el sustrato y el revestimiento.

La corrosión comienza en este lugar, que forma la cabeza del defecto de corrosión. La corrosión normalmente aparece como un filamento similar a un hilo, como una huella de gusano, que aparece debajo de la superficie del revestimiento.

El daño no es extensivo al aluminio pero es cosméticamente objetable, especialmente cuando la pista es larga y de color blanco.

Este tipo de corrosión filiforme puede dañar todo tipo de productos de aluminio como ruedas, carrocerías de automóviles y aeronaves. Para reparar el daño se requiere lijar y aplicar una nueva capa de recubrimiento. Para evitar la corrosión filiforme, se requiere un tratamiento previo adecuado de la superficie.

La corrosión filiforme fue más severa cuando las concentraciones de cloruro en el metal eran altas, principalmente cuando las aeronaves volaban con frecuencia sobre el océano o tenían su base en hangares de aeródromos costeros.

El aluminio es ampliamente utilizado para latas y otros tipos de envases. El papel de aluminio se lamina con frecuencia en papel o cartón para formar una barrera contra la humedad o el vapor. Si el papel de aluminio ha sido devorado por corrosión filiforme, el producto puede contaminarse o secarse debido a que se rompió la barrera de vapor. La degradación del cartón laminado con lámina podría ocurrir durante su producción o almacenamiento posterior en un ambiente húmedo.

En la industria automotriz, las llantas de aleación ligera forjadas y distintivas con superficies de dos tonos (secciones pulidas) y/o superficies pulidas muestran una mayor tendencia a la corrosión filiforme.

Cómo prevenir la corrosión filiforme

Por lo general, la corrosión filiforme se puede prevenir reduciendo la humedad relativa por debajo del 60 %. Desafortunadamente, no es práctico reducir directamente la humedad en objetos en movimiento como aviones y automóviles. Sin embargo, el nivel de humedad de los componentes guardados en una instalación de almacenamiento a largo plazo se puede controlar fácilmente agregando ventiladores de secado y humidistatos, o agregando desecantes a los envases de plástico.

Los componentes imprimados con dos capas de sistemas de revestimiento epoxi y dos capas de poliuretano resisten mejor la corrosión filiforme que los sistemas de una sola capa.

La posibilidad de corrosión filiforme se reduce cuando se galvaniza el sustrato de acero. Las imprimaciones ricas en zinc y las imprimaciones cromadas y fosfatadas, con capas intermedias de poliuretano y epoxi resistentes y de curado lento, tienen una susceptibilidad filiforme reducida en sustratos de acero. Las imprimaciones de cromato de zinc, el anodizado con ácido crómico y los revestimientos de conversión de cromato o cromato-fosfato han proporcionado diversos grados de alivio de la corrosión filiforme en las aleaciones de aluminio. (Otra opción se analiza en el artículo Avances en recubrimientos multipolímeros de nailon líquido para las industrias del transporte y la energía renovable).

Las capas múltiples sobre superficies metálicas retardan la difusión de la humedad y tienen menos puntos de penetración y defectos que los sistemas de pintura de una sola capa. Los sistemas multicapa resisten la penetración por abrasión mecánica y tienen menos colinas y valles. Los recubrimientos más gruesos logrados mediante la acumulación de capas y un curado más lento han demostrado una resistencia sustancialmente mejor a la corrosión filiforme al disminuir la penetración de oxígeno y humedad, disminuir el atrapamiento de solventes y menos sitios de iniciación. Los sistemas de recubrimiento en polvo también son beneficiosos porque se fusionan térmicamente, lo que da como resultado recubrimientos resistentes con mejor resistencia a la permeabilidad a la humedad. Las superficies de metal imprimadas, lisas y bien preparadas generalmente tienen mejor resistencia que las superficies más rugosas.

El acero, el aluminio y el magnesio son todos químicamente activos. Sus aleaciones contienen compuestos intermetálicos dispersos, precipitados y aglomerados durante la laminación en caliente y el recocido. Aunque estas aleaciones generalmente tienen propiedades mecánicas mejoradas, trabajos recientes muestran que su heterogeneidad (entremezcla) y la presencia de capas activas en la superficie aumentan su susceptibilidad a la corrosión filiforme.

Mantenimiento y reparación de equipos

- Cómo proteger el aluminio de la corrosión

- Consejos sobre cómo evitar que los roedores dañen equipos electrónicos

- Cómo prevenir problemas comunes con maquinaria y equipos pesados

- Cómo prevenir defectos no humectantes

- Cómo prevenir la mala humectación de la soldadura

- Cómo prevenir vacíos en juntas de soldadura

- ¿Qué es la cavitación en la bomba hidráulica y cómo prevenirla?

- Cómo mejorar la calidad del agua de alimentación para evitar la corrosión de la caldera

- Revestimientos epóxicos de cambio gradual para la corrosión debajo del aislamiento

- 6 maneras de prevenir la frustración del análisis de fallas por corrosión

- Corrosión intergranular:qué es y cómo detenerla